1. 车身贴膜的发展与作用

车身贴膜 [1] [2] 一般是由专门材料通过一定的制作工艺形成的具有不同结构层的车身贴纸。随着中国经济快速发展和人民生活水平迅速提高,汽车已进入千家万户。且私家车的普及,越来越多的年轻车主追求个性化 [3] [4],车身贴膜是汽车中最具艺术性和个性的体现。

欧洲 [5] 地区是车身贴膜的发源地,已有十多年历史,早期是运用在军工企业上,例如军车飞机等。随着时代变迁,车身贴膜技术逐渐被使用在私家车上,我国最早是北京的“车衣裳”于2008年进军这项业务,随后诞生了诸多类似企业。由于它能够非常简单的改变车本身的颜色并能够保护汽车原本的车漆,且想反悔也很容易回复,施工工艺方法对环境十分友好的特点与优势得到用户的青睐和选择。

如何依据 [6] [7] 在普通车身贴膜基层上覆盖的一层具有“荷叶效应”的疏水膜设计出一款具有高疏水性的汽车车身贴膜,使汽车在雨水天气的情况下,行驶在上述路况时,泥水会在车身上形成滚珠滑落,不会粘附在车身上,保持车身整洁,是本文的目的。

2. 疏水性的车身贴膜结构

2.1. 普通贴膜结构

普通车身贴膜主要由三层结构组成分别是基材、胶层和防粘纸(层) (详见图1),其中基材采用可喷绘PVC膜或PE膜或TPU膜或PP膜或PE膜或PU膜或PA膜或PC膜等,胶层由厚度相同、宽度相同、等距排列的压敏胶条组成,或者是同样大小的圆点按等距排列而成的胶点。

2.2. 疏水性的车身贴膜的作用

车身贴膜在各个城市中应用都很常见,而在一些小县城有的基础设施还不够完善,一是不能做到每条道路都能给铺上水泥路或者柏油路,下雨时,雨水与路上泥土混合,汽车开过很容易溅上泥水,弄脏车身;二是有些修好的水泥路或者柏油路经过长久的碾压,维护不当,形成很多的坑坑洼洼,下雨容易积水,积水里也经常会混入泥土,来来回回行驶的汽车难免会被溅上一身的泥水,等到泥水风干时,便会在车身上留下泥痕,影响美观。为了保持汽车的美观,溅上泥水后的汽车肯定要去进行洗车,洗车不仅仅是花费车主的钱财,而且清洗汽车需要用大量的水,也是对水资源的一种浪费,与可持续发展相悖。

1. Base material; 2. adhesive layer; 3. Anti-adhesive layer; 4. Air passage1. 基材;2. 胶层;3. 防粘层;4. 导气通道

1. Base material; 2. adhesive layer; 3. Anti-adhesive layer; 4. Air passage1. 基材;2. 胶层;3. 防粘层;4. 导气通道

Figure 1. Schematic diagram of three-layer structure of general lamination

图1. 普通贴膜三层结构示意图

如何依据在普通车身贴膜基层上覆盖的一层具有“荷叶效应”的疏水膜设计出一款具有高疏水性的汽车车身贴膜,使汽车在雨水天气的情况下,行驶在上述路况时,泥水会在车身上形成滚珠滑落,不会粘附在车身上,保持车身整洁,是本文的目的。

2.3. 超疏水性的车身贴膜结构

传统的车身贴主要是有基材、胶层、防粘层(纸)三部分组成。本文设计的车身贴与此相比多一层疏水膜,即由基材、胶层、防粘层和聚乙烯蜡颗粒四部分组成,聚乙烯蜡颗粒相当于荷叶表面的乳突结构,起到了超疏水性作用。超疏水膜简易模型详见下图2。

1. Substrate (layer); 2. Adhesive layer; 3. Anti-adhesive layer; 4. Polyethylene wax particles (layer)1. 基材(层);2. 胶层;3. 防粘层;4. 聚乙烯蜡颗粒(层)

1. Substrate (layer); 2. Adhesive layer; 3. Anti-adhesive layer; 4. Polyethylene wax particles (layer)1. 基材(层);2. 胶层;3. 防粘层;4. 聚乙烯蜡颗粒(层)

Figure 2. Model diagram of superhydrophobic film with four-layer structure

图2. 具有四层结构的超疏水膜模型图

2.4. 超疏水性的车身贴膜结构具体设计

由上图所知:超疏水性的胶水车身贴,包括基材1、胶层2、离型纸3和表层增加的具有超疏水性的聚乙烯蜡颗粒膜。其中,胶层2设置在基材1的表面,离型纸3覆盖于胶层2的表面。设计的胶层2由若干个形状相同、薄厚一致的条纹组成,相邻两个条纹形成导气通道,导气通道4的宽度为0.2 mm~1 mm;条纹的厚度为0.01 mm~0.025 mm,条纹的宽度为0.01 mm~0.03 mm。由于设计的胶层2厚度比较薄,减少胶水用量,降低成本的同时也起到环保的作用。为更好解决气泡的问题,条纹的走向与基材1的径向方向相垂直。同时设计了三种形状的条纹(详见图3):1) 直线形条纹(如图3(a)所示),其中,导气通道4的宽度为1 mm;条纹的厚度为0.02 mm,条纹的宽度为0.03 mm;2) 波浪形条纹(如图3(b)所示),其中,条纹的波峰和波谷之间的距离差小于导气通道4的宽度的1/3;3) 断线状条纹(如图3(c)所示),条纹的断线的长度为3 mm~7 mm,条纹的断线的间距为0.5 mm~1 mm。三种不同的条纹厚度、间距和宽度,可根据实际需要进行调整,以满足导气等原则。采用胶水作为支撑骨架,相邻两条条纹间隙形成缝隙,作为导气通道,解决了气泡的发生以及底纹纸不平整的现象,减少胶水用量,降低成本的同时也起到环保的作用,对底纸要求降低,方便普及。

(a) (b) (c)

(a) (b) (c)

Figure 3. Schematic diagram of three shape fringes. (a) Straight stripe; (b) Wavy stripes; (c) Broken stripe

图3. 三种形状条纹示意图。(a) 直线形条纹;(b) 波浪形条纹;(c) 断线状条纹

3. 超疏水性能车身贴膜的材料与制备

3.1. 普通车身贴所需材料与制备 [8]

基材可采用可喷绘的PVC膜或PET膜或TPU膜或PP膜或PE膜或PU膜或PA膜或PC膜或PMMA膜。基层材料为聚氯乙烯PVC,是一种非结晶性的材料,具有不易燃,高强度,耐气候,防潮,抗老化等优点,是市场上最常用改色膜的基层材料。PVC根据生产工艺不同为铸造级和延压级,生成的原理和称呼的来源就是生产工艺的区别:延压级贴膜,其生产工艺是将原材料经由挤压拉伸后生产出来的;铸造级贴膜,其工艺流程是将原材料合成后,经由一种超洁净的透明铸膜纸,通过专用设备将原材料刮平。这种工艺成本高,且产量不高。本次设计选取易制取的延压PVC膜作为基层。

胶层由溶剂聚丙烯材料制备,溶剂型聚丙烯酸酯系列压敏胶是由多种丙烯酸酯单体经溶液聚合得到的,具有很多独特的优点:外观为无色透明,耐溶剂、防老化性能好,对各种材料,如塑料、纸张、金属及陶瓷等都具有良好的粘合性能,产品是无毒或低毒的,可以直接用于食品包装和医疗卫生制品。适用于各种载体(如铝箔、塑料薄膜、发泡塑料、纸张、板材等)的直接涂布,也可于防粘纸(离型纸)涂布成膜,然后转移到各种基材。防粘层采用一般的离型纸即可,由三层结构组成,分别是底纸、淋膜和硅油,易获取,可直接在市场上买得。

3.2. 超疏水膜材料的制备 [9]

在自然界中许多植物叶面、水禽羽毛都具有超疏水性,如蜻蜓翅膀、水黾的腿、荷叶等,如同典型的“荷叶效应”,即水落在荷叶上会自动形成水珠,四处滚动。超疏水材料表面与水的接触角大于150˚,而滚动角小于10˚的材料。

研究发现:许多自然界中存在的超疏水现象及其表面结构,而且还可以通过多种方法人工合成超疏水表面。制备超疏水表面的途径有两种:1) 在具有微纳米粗糙结构表面上修饰低表面能物质;2) 在具有低表面能的物质表面构造微纳米粗糙结构。本文制备的疏水膜采用的是上述第二种方法,在具有低表面能的物质表面构造微纳米粗糙结构。首先把一定面积的聚乙烯PET薄膜进行电晕处理,接着用无水乙醇超声清洗10 min后,用大量去离子水冲洗,去除表面污染物,并在干燥箱50℃干燥备用。然后分别将一定量的疏水纳米二氧化硅加入一定量无水乙醇中,在室温下,用超声搅拌机进行充分搅拌,使纳米二氧化硅充分溶解,制备得到质量浓度为10 mg/ml的纳米二氧化硅溶液半透明均匀溶液。最后采用浸渍提拉法,提拉的速度最好控制在2 mm/s,将PE膜在纳米二氧化硅液中分别浸泡数分钟后提拉取出,放在平整的实验台上自然干燥。

4. 超疏水车身贴膜的性能分析 [10]

4.1. 车身贴膜的疏水性

将制备得到的超疏水膜即PE膜改性后的膜裁出一份50 mm × 50 mm的正方形的形状,同时准备一张形状大小相同的改性前的PE膜,接着利用针管分别向两份膜上滴落几滴水滴,并用采用采用 S-4800 型场发射扫描电子显微镜(FESEM)对样品表面的微观形貌进行分析(详见图4),并用DSA30 接触角测量仪对样品疏水性能进行测试,测得图4(a)的接触角为19.5˚,图4(b)的接触角达到了161.3˚,并且其滚动角约为3.2˚。

(a)

(a)  (b)

(b)

Figure 4. Comparison of PE membrane before and after modification. (a) PE film before modification; (b) PE film after modification

图4. PE膜改性前后对比。(a) PE膜改性前;(b) PE膜改性后

4.2. 车身贴膜的透明性

车身改色贴膜的主要目的就是达到把车身改变成自己想要的颜色,所以外覆一层的疏水膜要有足够的透明度,防止改变车身贴原有的颜色,车身广告贴也不例外,如果影响了贴膜的显色,不仅会影响美观,甚至会影响广告的宣传力度。透明性试验结果如下图所示(详见图5),改性前的透明PE膜图(a)与改性后的超疏水膜图(b)的透明度几乎一致。

(a)

(a)  (b)

(b)

Figure 5. Comparison of PE membrane before and after modification. (a) PE film before modification; (b) PE film after modification

图5. PE膜改性前后对比。(a) 改性前PE膜;(b) 改性后PE膜

4.3. 车身贴膜的稳定性

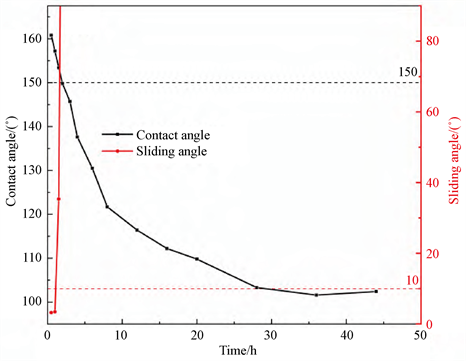

考虑到不同应用要求,测试了所制备的超疏水膜在不同环境下的接触角和滚动角变化。对制备的超疏水膜在不同温度下分别加热4 h,结果如图6所示。在240℃之前,接触角基本保持不变,滚动角变化很小,基本维持超疏水性能,而当温度超240℃时,样品表面由超疏水表面变成了亲水表面。

Figure 6. Variation of hydrophobicity with temperature

图6. 疏水性随温度的变化

把制备的超疏水膜分别浸泡在用氢氧化钾配置的pH = 14的碱性溶液和硫酸配置的pH = 0的酸性溶液,观察其在溶液中随着时间的变化疏水性保持如何。在pH = 14的碱性溶液中,如图7所示,50 min之前基本保持了超疏水性能;50 min后就失去了超疏水性能,特别是在100 min 后基本保持在126˚左右。与纯载玻片修饰后的接触角接近(126.3˚),表明SiO2全部与KOH反应了,只剩下了PE膜。因为SiO2能与OH-反应的缘故,所制得的超疏水表面并不耐碱性溶液腐蚀,只能保持50 min的超疏水性能。如图8所示,在酸性溶液中浸泡1 h后,保持了良好的超疏水性能。而之后滚动角急剧上升到35.4˚,并且接触角不断下降,最后稳定在102˚左右。样品在pH = 0的酸性环境中能保持1 h的超疏水性能。

以上针对超疏水性车身贴膜中两种对其性能好坏有着决定性作用的两种进行了详细分析,确保这些材料能够给该款车身贴膜带来突出的优点,保证其在使用时的可靠性。

5. 超疏水性车身贴膜流程及工艺介绍

超疏水性车身贴膜制作出来后会在其表面加上一层保护薄膜,以防止在给车身贴膜的过程中剐蹭磨坏疏水层,影响其疏水性能。该款车身贴在贴膜过程中的工艺与普通车身贴并无差别 [3] [4]。

5.1. 车身贴膜所用工具及辅料

车身贴膜工艺简单,所需的设备和工具简单,是一些市面上很常见且常用的工具。目前,车身进行贴膜时所需要的贴膜工具有喷水壶、皮尺、钢尺、三号刀、四号刀、去污泥、除尘布、尖头镊子、圆头镊子、三角黄刮板、风枪、酒精、除泡剂、等。

Figure 7. Varation of hydrophobicity with time at pH = 14

图7. pH = 14 疏水性能随时间的变化

Figure 8. Varation of hydrophobicity with time at pH = 0

图8. pH = 0疏水性能随时间的变化

5.2. 车身贴膜流程及工艺

1) 量膜、裁膜。对需要贴膜的车身尺寸进行测量、并进行裁剪。在测量车身时不仅要把车身数据量出来,还要注意它们之间的联系,可以加快量膜速度。比如说前叶子板有两边,只要量一边即可,另一边按照对称原则计算尺寸。

2) 拆件。当汽车的门、后盖等需要贴膜时,应把一些阻碍贴车的物件拆掉,比如车标、门把手、后视镜等,这样可以降低施工难度、缩短施工时间。在拆车后车盖上的字母时,应先拍照记录数据、以防复原时贴错。

3) 空气降尘。降尘就是把装满水的喷壶气压打足,对着贴膜车间上方空气喷水,这主要是为了除去空气中的灰尘,以免影响贴膜的质量。

4) 车身精洗。车身精洗的标准是手模上去漆面无颗粒、缝里无水、无脏物。一旦缝里的水或灰尘没处理干净、会造成贴膜收边困难。

5) 车身贴膜。在车身精洗以后贴膜之前,还有两项工作要做:一是用喷有除泡剂的拣车纸对要贴的车身部位进行润滑;二是要用除尘布对该部位进行擦洗,目的是为了减少气泡的数量,便于赶泡,同时方便揭膜。一般在25度左右进行贴膜效果最好。贴膜步骤主要包括:铺膜、刮膜、裁边和收边包角。

6. 超疏水车身贴膜的性能分

本文在对比研究传统车身贴膜基础上,提出了一种超疏水性车身贴膜,对其作用、结构和材料组成、制作工艺等进行了系统介绍。首先设计出一种高疏水性的车身贴膜,具有改变车身颜色、在雨水天气路况不佳的情况下保持车身的干净整洁等作用。然后提出了超疏水性能车身贴膜的四层组成结构:即由基材、胶层、防粘层和聚乙烯蜡颗粒四部分组成,并进行了较为详细的分析。阐述了超疏水性能车身贴膜的材料与制备。最后以改良后的PE膜为例对超疏水膜的疏水性、透明性和稳定性进行了详细分析,并给出了超疏水性车身贴膜流程及工艺介绍。本文的超疏水性能车身贴膜拓展了车身贴的功能和使用范围,更加使用户便捷、受益。

基金项目

本研究得到上海市联盟计划项目“一种新型车身贴的设计开发(编号LM201950)”的资助。

NOTES

*第一作者。

#通讯作者。