1. 引言

“智慧工地”是一个综合管理与服务体系,它将物联网与BIM、AR以及VR等相关技术与理论运用在施工现场中,以实现更高效的监控管理与劳务管理 [1]。建设“智慧工地”需要将物联网应用与计算机技术相结合,依托视频监控、无线网络和RFID数据采集等技术,实时定位现场物资、机械设备以及人员,及时获取其轨迹、时间以及位置等信息,及时发现违规行为,形成安管、联管、物管、技管以及人管五管合一的立体化管控格局,将传统的被动式管理变为主动式智能化管理,极大地提高了施工现场的管理水平。同时,通过整合建筑信息模型(BIM)系统,实现基础空间数据与项目资源信息的结合,打造一个综合、集成、信息共享的决策支持以及管理平台,实现最大化的经济和社会效益 [2]。随着信息化建设的推进,诸多高速公路运营商已明确提出打造“智慧工地”或“智慧高速公路”。

而试验室数据管理是工程建设质量保证体系以及智慧工地的重要组成部分 [3]。众所周知,工地试验室为了完成对材料的剪切、弯曲、拉伸等各种性能试验,需要经常用到压力机、万能机 [4] [5],如何对试验机的数据进行采集与分析一直是被关注的重点。本文设计的压力机管理系统能够对压力机、万能机的数据进行采集,且具有自动存储、查询、图形曲线实时展示、智能预警等功能,提高了工地试验室的检测效率,提升了各级部门的管理能力,保证了建设项目的质量。

2. 概述

2.1. 试验机发展介绍

根据不同的控制和加载方式,依据试验机发展的先后,可分为机械式、液压式和电子式。机械式材料试验机是产自英国的静态试验机,随后出现的万能试验机、压力机的加载方式主要是通过螺杆或螺母进行的。最早的液压万能试验机不能自动控制且结构简单。随着技术的发展,被广泛应用的是电子试验机。

我国生产的WE系列万能试验机是仿制德国公司的产品生产制造的,此系列的试验机采用手动控制系统的方式完成整个试验过程 [6]。由于其具有性能稳定以及耐用等优点,部分单位和高校依然在使用这个系列的试验机。但由于其整个试验过程均是人为完成,人为因素较多、工作量大且效率低下,随着计算机技术的发展,显然已面临淘汰的风险。新生产的电子试验机在测量精度方面明显提高、并可通过计算机对数据进行实时采集,但其对试验环境和对象等方面有严格的限制,且成本较高,主要用于科研 [7]。

2.2. 试验机测控系统发展介绍

材料试验机的核心是测控系统,现代的数字化测控系统不仅使用方便、具有人机对话的优点,而且扩展性较好,便于后续的软件升级。

目前,国内万能试验机、压力机采用的控制系统主要是电液比例以及调频电机控制的形式,国外主要是油马达自动控制、电液伺服控制以及伺服电机控制等形式。随着计算机技术的发展,应用较好的系统是数字式电液比例系统 [8]。日本、德国、英国、美国等国家通过以企业为中心开展研究,研制出的试验机正是采用此系统,可对整个试验过程中的变形、位移、压力等的速率进行保持和控制,具有人机对话、自我诊断等功能,具有功能多、测量范围宽、精度高等优点 [9]。但此类试验机价格高昂,不在诸多企业的预算范围内 [10]。近年来,国内外的学者在试验机控制技术方面做了很多的研究,比如,多目标最优控制、变结构控制、模糊控制等。

相对来说,国外具有比国内更先进的试验机测控技术。由于低精度试验机固有的缺陷(比如实时性较差)加上测控系统的落后,故不能切换各种控制方式。但就试验机而言,原有的仍是可用的,所以数字化升级已有的压力机、万能机设备是满足现代测控系统发展的最佳途径。

另外,随着信息化建设的推进,诸多高速公路运营商已明确提出打造“智慧工地”或“智慧高速公路”,而试验室数据管理是智慧工地的重要组成部分。加上科学技术的发展带动了新设备以及新材料的涌现,为了与企业日趋完善的其他设备相匹配,试验机的测控系统性能也必须越来越高,而作为试验机测控系统的核心技术,高精度数据采集系统无疑是科研、技术人员的研发重点 [7]。

针对上述问题,本文研发的压力机管理系统通过数字化升级已有的压力机、万能机设备,一方面可实现对压力机、万能机历史数据的查询、综合分析、汇总评定以及智能预警,确保问题的及时发现和处理,进一步提高管理质量。另一方面可利用已有的试验机,节省了资源以及相关费用。

3. 技术原理

本文研发的压力机管理系统通过数字化升级已有的压力机、万能机设备,实时采集和监控试验数据,保证数据的真实性和有效性。所有采集到的数据以项目与标段为属性标识有序集成并自动联网上传到服务器。数据上传至网络服务器后,该系统对试验数据进行分析,统计其抗压强度、合格率等,在分析的过程中,若发现被测参数的实时数值达到预先设定的上下限报警设定值时,便以手机短信方式自动报警,提醒试验人员做好试验预警管理,并且可以提供预警数据的追踪与查询。且后期可导出试验数据的报表,方便相关人员对试验资料进行归档。

3.1. 数据采集方案

数据采集由客户端采集软件、数据传输单元以及服务器数据中心三部分组成。

客户端是三层C/S架构,由界面层、业务逻辑层、数据访问层组成。界面层有串口参数、客户端参数设置和采集信息输出。业务逻辑层是对数据访问层返回的数据进行封包处理以及与串口通讯。数据访问层是获取压力机、万能机控制计算机上新产生的数据。

客户端通过使用C#、netframework3.5、Visualstudio2012、串口通讯等工具技术,不断监听压力机、万能机控制计算机并获取新的数据。然后将数据封装成数据包通过RS-232串口发送到数据传输单元。此串口通信格式为8位数据位、一位停止位,数据传输的波特率为115200。串口数据传输单元使用SIM卡,4G无线网络通过TCP协议发送到服务器数据中心。

服务器数据中心通过C#、netframework3.5、Visualstudio2012、SQLServer 2012、Socket、Json等工具技术接收客户端上报过来的数据,验证数据的合法性,存入数据库。由于客户端数量较多,对服务器的数据中心采用了分布式部署。通过基于DNS的负载均衡,提高系统的可靠性、性能以及扩展性等。其实现原理如下:

首先,数据传输单元通过DNS解析获取IP发送心跳包至服务器,服务器数据中心响应后返回允许采集的状态码,建立TCP连接。

其次,客户端采集软件监听串口获取数据传输单元中允许采集状态码后根据配置文件中的时间点采集控制计算机中的数据,然后将数据封装成json包通过串口发送到数据传输单元,并将采集时间点写入配置文件。

再者,数据传输单元将采集的数据通过TCP协议发送到服务器数据中心。

最后,服务器数据中心解析数据包,验证合法性,将合法的数据存入数据库并显示到软件界面上,非法数据记录到异常日志库。

3.2. 数据采集过程

客户端采集程序通过串口读取压力机的数据,然后将数据封包后通过串口写入DTU(数据传输单元)。DTU通过DNS解析获得服务器IP后将数据通过TCP协议传输。服务器数据中心获取数据解包写入至数据库。换言之,客户端采集程序的工作模式为:首先,DTU通过心跳包与服务器取得连接;其次,DTU接收到服务器发送的采集请求后,通过串口通知客户端采集数据;接着客户端采集压力机电脑上的生产数据封包后通过串口发送到DTU;最后,DTU通过TCP协议发送到服务器。

3.3. 预警平台

预警平台由报表子系统、触发中心以及模型库子系统这三部分组成。

模型库子系统通过使用C#、netframework3.5、Visualstudio2012、SQLServer 2012、html5、ajax等工具技术,对压力机设置监控参数模型即压力机各试验类型的压强百分比以及预醒的颜色。为了提高软件的易用性与可维护性,该子系统采用B/S架构。用户通过浏览器就能操作模型库中的参数。

当触发中心监控到上报数据在预警范围内时,随即触发短信、微信、平台报警。为了提高预警的实时性,本系统在数据库中通过触发器实现。当有数据写入数据库时,便与模型库中的参数做比较,对需要预警的数据写入到预警数据表中。预警平台通过定时器每秒访问一次预警数据表,有预警数据时调用短信API、微信公众号API发送预警信息,同时平台数据展示时按模型库中设置的参数显示颜色。为了提高安全性本系统使用基于角色的访问控制、对关键数据使用RSA加密、通过http+ssl保证数据传输的安全性、数据访问使用参数化传值防止SQL注入攻击。

大数据分析报表由数据预处理、建立数据仓库、数据分析、数据展现4部分组成。使用的工具技术有:asp.net、.netframework3.5、Visualstudio2012、SQLServer 2012、html5、ajax、Json、Echarts等。

数据预处理就是对采集的各标段数据进行抽取、转换以及加载。建立数据仓库就是建立全局物联网数据仓库,存储加工后的数据。数据分析ROLAP (关系联机分析处理)是利用视图对数据进行切片和切块形成时间维数据集(日、月、季、年)。数据展现就是总体可视化数据展示界面,对压力机提供全局统计界面。实现过程如下:ajax异步发送请求,服务器接收到请求查询数据库将数据转换成json格式返回,ajax接收到数据利用Echarts在界面上显示拆线图、柱状图、饼图、散点图等,并能根据时间动态变化。

4. 应用案例

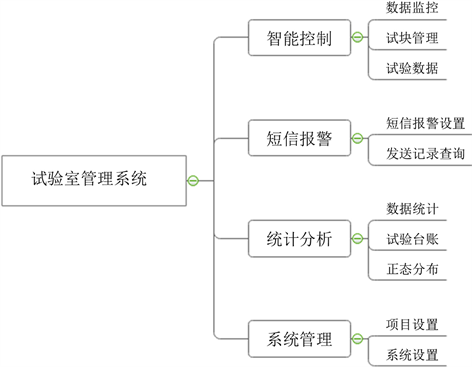

本文介绍的压力机管理系统正应用于固蚌高速智慧工地与信息化管理平台中,并且应用效果良好。此系统不仅具备传统意义上的功能,如进行历史数据的查询、综合分析、汇总评定等,还满足了智慧工地智能化的需求,如智能预警的功能。其功能模块如图1所示:

Figure 1. Function module of press management system

图1. 压力机管理系统功能模块

该系统的突出功能有:首先,可实现实时监测。该系统可对压力机、万能机数据进行实时采集和监控,在很大程度上防范了试验过程造假的可能性。其次,具有自动建立报告及台帐的功能(如图2所示)。该系统建立的报告台账分别与试验类型相对应,可对试验类型、样品编号、试验时间等工程信息进行直观的检索。通过设置强度等级与标准,系统会自动检测不合格样品并标识。再者,具有统计分析的功能。该系统通过分析试验数据,当其指标呈现非正态分布状态以及置信度在5%以外时,说明质量存在风险,系统将自动提出开展一次专项检查的建议。最后,可实现智能预警(如图3所示)。该系统可提取到被测参数的实时数值,当其达到预先设定的上下限报警设定值时,便以手机短信方式自动报警。根据超标情况的不同,分为低级、中级、高级三种级别的预警,分别提醒不同层级的领导。

Figure 2. Automatic creation of reports and accounts

图2. 自动建立报告与台账

5. 总结

综上所述,本系统具有智能化和预警化的突出优势,具体如下:首先,本系统充分体现了压力机管理的智能化。通过对试验数据的智能化感知以及对数据的智能展示、智能分析以及智能决策,实现了从系统前端到后端的全面智能化处理。其次,本系统充分体现了压力机管理的预警化。依托智能分析以及数据挖掘技术,在全面感知试验数据的基础上,对数据的变化趋势进行智能化的分析,当出现不合格数据时,及时发出预警以便相关管理人员提前准备应急预案,将传统的事发报警变为智能化的提前预警。

由此可见,压力机数据管理系统的安装,在充分利用已有资源的基础上,不仅节省了企业的费用,还通过互联网提供的便利,让施工单位、监理单位以及业主实时查看试验室数据,智能化预警不合格数据并进行数据追踪,真正实现“事前预防、事中监控、事后完善”。