1. 引言

电站氮氧化物(NOx)是主要大气污染物之一,根据《锅炉大气污染物排放标准(北京市地方标准)》(DB11/139-2015)规定,2017年4月起,北京地区新建工业锅炉NOx排放不得超过30 mg/m3,锅炉经改造后不得超过80 mg/m3。目前,针对燃气燃烧器的低氮燃烧技术有高温空气燃烧技术、表面燃烧技术、燃料分级技术、烟气再循环燃烧技术等 [1]。上述低氮燃烧技术配合低氮燃烧器在工业锅炉降氮上取得了显著效果。在大功率燃气锅炉中,上述技术可能仍难以满足现行严格的氮氧化物排放标准,可以进一步结合燃尽风(OFA)技术来实施。起源于动力煤粉锅炉的燃尽风技术是通过控制反应温度来减少NOx的生成 [2]。空气通过分级配风进入炉膛,燃料燃烧过程经历富燃料燃烧阶段和富氧燃烧阶段。在富燃料区燃烧时,由于氧气量不足以使燃料完全燃烧,燃烧的速度和温度降低,同时由于还原性气氛的存在,大量的含氮基团和NOx反应,降低了富燃料区的NOx浓度水平。在富氧燃烧阶段,燃尽风通过锅炉上部区域喷入炉膛,一方面使得之前未完全燃尽的燃料继续燃烧,另一方面新鲜冷空气地加入减低了炉膛内高温区域的温度,从而也减少了热力型NOx的生成。

相比于燃气锅炉,燃尽风技术在燃煤锅炉上应用较为广泛,国内外学者主要从燃尽风喷口布置位置和燃尽风风量两方面进行了研究。Yang等 [3] 结合数值模拟和现场试验,研究了旋流燃烧器的运行方式、燃尽风口布置对锅炉经济性和NOx排放规律的影响,发现对于600 MW的W型火焰燃煤锅炉,燃尽风喷口设置在炉拱上方3 m更有利于降低NOx排放和提高锅炉的经济性。王顶辉等 [4] 对某煤粉锅炉的燃尽风喷口位置进行了模拟研究,综合比较了炉膛出口烟气温度、NOx质量浓度、煤粉焦炭转化率,得到了最佳燃尽风喷口位置为距最上层燃烧器7.7 m处。吕太等 [5] 对山东某电厂200 MW四角切圆燃烧锅炉NOx排放量过高的问题进行了模拟研究,发现合理地提高燃尽风口的位置可使得NOx的排放量减少40%。曾令艳等 [6] 针对600 MW机组超临界锅炉存在NOx排放量较高、燃烧器区喷口烧坏变形和结焦等问题,采用新型中心给粉燃烧器和燃尽风系统对锅炉进行改造,发现在最上层煤粉燃烧器上方布置燃尽风喷口并配合新型燃烧器可以使NOx排放降低50%,锅炉效率可以提升至93.57%。

在燃尽风风量大小对炉膛燃烧特性影响的研究上,宋景慧等 [7] 对某对冲燃煤锅炉的炉内燃烧进行了数值模拟,综合考虑锅炉的安全性和NOx排放质量浓度,建议二次风风量中燃尽风占比应控制在23%~30%。孙保民等 [8] 模拟分析了某燃煤锅炉空气分级燃烧下的NOx生成特性,发现主燃区和燃尽区NOx反应速率的主要控制因素分别为O2体积分数和焦炭燃烧速率;燃尽风率增大,主燃区NOx生成速率和生成区域减小;还原区域增大,NOx排放质量浓度明显减少。曹乘雀等 [9] 以某1000 MW超超临界双切圆燃煤锅炉为研究对象,分析了烟煤分级燃烧后炉膛出口烟气温度的变化,发现燃尽风配风率的提高会使炉膛出口烟气温度升高。此外高正阳等 [10] 对一台300 MW燃煤锅炉进行了数值模拟研究,分析了燃尽风率变化对炉内温度分布、煤粉颗粒燃尽及NOx排放量的影响规律,发现随着燃尽风率的增大,炉内温度水平和氧浓度降低,NOx浓度明显减少。燃尽风率为5.5%~8.5%之间时,飞灰含碳量和燃尽风率成反比,燃尽风率大于8.5%时,飞灰含碳量和燃尽风率成正比。

在现行严格的NOx排放标准下,工业燃气锅炉低氮燃烧结合燃尽风技术开始受到关注,但公开报道的文献资料并不多见。徐志斌 [11] 研究了燃尽风技术在实际工业燃气锅炉的应用情况,发现应用燃尽风技术后,北京某35 t/h蒸汽D型燃气锅炉NOx排放降低了32%。本文针对国内某工业用75 t/h π型燃气锅炉开展了燃尽风喷口位置影响的数值模拟研究。相比于实验测试的巨大费用与时间消耗,本文利用数值模拟的方法分析了三种不同燃尽风喷口位置对于燃气锅炉炉内燃烧NOx排放的影响,给出较优的喷口布置建议,从而为该工程改造方案提供技术支持。

2. 研究对象

本文针对一台额定蒸发量为75 t/h的π型锅炉展开了详细的研究。该锅炉炉膛尺寸为14.5 m × 5.2 m × 6.6 m,使用燃料为天然气。此锅炉配备4台功率为14 MW的低氮燃气燃烧器,四台燃烧器上下间隔2 m、距离左右壁面2.1 m对称布置,该锅炉物理模型见图1。

Figure 1. Physical model of 75 t/h π-type gas-fired boiler

图1. 75 t/h π型燃气锅炉物理模型

3. 数值模拟方法

选取从炉膛下部到炉膛出口之间的区域为模拟计算域。根据锅炉和低氮燃烧器的实际尺寸与结构,建立1:1三维模型并利用ICEM [12] 整个炉膛结构进行网格划分,最终网格数为5,604,186,利用Fluent软件 [13] 进行三维数值模拟。模拟中,湍流模型采用标准k-ε模型,近壁面处采用标准壁面函数进行处理。炉内辐射传热计算采用离散坐标法(Discrete Ordinates)。气相湍流燃烧采用组分运输模型(Species Transport),采用甲烷两步燃烧反应模型,其简化机理如下:

(1)

(2)

每一步的反应速率由Arrhenius表达式确定 [14]:

(3)

式中:A——指前因子;n——温度指数;E——活化能;a、b——浓度指数。相应系数值如表1所示:

Table 1. Chemical reaction parameters

表1. 化学反应参数

氮氧化物的形成机理 [15] 可分为以下三类:扩展的Zeldovich机理(或热力型机理)、快速NO机理和燃料氮机理。燃气锅炉中氮氧化物的生成主要以热力型NOx为主,当化学当量比接近1时,其化学反应式为 [16]:

(4)

(5)

(6)

在天然气浓度很高时,还会有

(7)

热力型NOx是一个由氧原子引发的自由基链反应,是空气中氮在高温下氧化产生,氮气和氧的反应速度控制着整个链式反应的速度。NOx生成速率 [14] 为:

(8)

式中:a和b——正向反应和相应逆向反应;ka,1,ka,2和ka,3——公式(5) (6) (7)正向反应速率;kb,1,kb,2和kb,3——相应逆向反应速率,具体反应速率数值如表2所示:

Table 2. Parameters of chemical reaction rate

表2. 化学反应速率参数

采用半隐格式压力关联方程算法(SIMPLE)实现压力与速度的耦合,使用一阶迎风格式进行求解。

4. 燃尽风改造方案与边界条件设置

为了更好地控制该75 t/h π型锅炉NOx的排放,采用燃尽风技术对其进行改造,主要研究燃尽风喷口位置对锅炉炉膛内部燃烧特性的影响,模拟了三种燃尽风喷口布置方案,如图2所示。

在方案一中,燃尽风喷口位于折焰角下方2.0米,此处通常为火焰的高温区域,通入燃尽风可以相应地降低该区域的整体温度。在方案二中,燃尽风喷口位于燃烧器后方4.8米,与燃烧器平行。此处为富燃料燃烧火焰中CO浓度最高的区域,通入燃尽风可使得CO继续燃尽。在方案三中,燃尽风喷口位于上层燃烧器上方2.0 m处,此处为火焰温度和CO浓度较低的区域。

锅炉炉内燃烧的过量空气系数设为1.2,上述三种方案中的燃尽风风量均设置为总风量的25%。模拟边界条件包括进口燃料和空气的速度、进口燃料和空气的温度、出口压力和炉膛壁面温度等,本文模拟采用的边界条件如表3所示。

Table 3. Setting of boundary conditions

表3. 边界条件设置

5. 结果与讨论

5.1. 温度分布

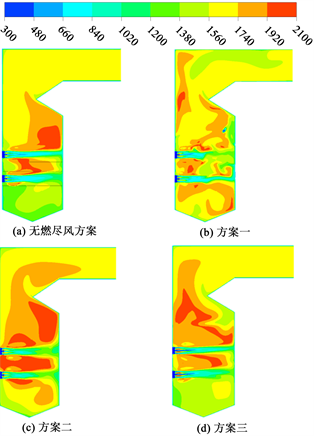

图3给出了不同燃尽风改造方案下锅炉中心截面(Z = 0 m)处的炉膛纵向温度分布(其中温度单位K)。从图3(a)可以看出,无燃尽风方案中,高温区主要位于锅炉折焰角的下方区域。方案一的燃尽风喷口布置于折焰角的下方,此处通入新鲜空气会使炉膛高温区域面积大大减小,炉膛空间内的温度分布更加均匀,如图5(b)所示。方案二的燃尽风喷口布置于CO浓度最高的区域使得该位置燃烧反应更充分,所以第一层和第二层燃烧器间的高温区域增大。方案三的燃尽风喷口布置使得冷空气可以从前墙进入,减小了了炉膛内局部高温区域面积。

Figure 3. Temperature contours of the boiler furnace at various schemes (Z = 0 m)

图3. 不同方案下锅炉炉膛温度轮廓图(Z = 0 m)

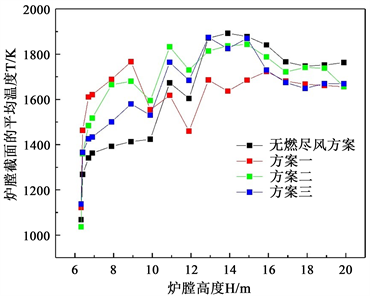

图4给出了不同方案下炉膛水平截面的烟气平均温度随炉膛高度的变化。从模拟结果可知,第一层燃烧器区域内燃气的完全燃烧使得在炉高11 m处达到一个温度峰值。而后由于热烟气不断向壁面传递热量,所以截面的平均温度开始下降。随着炉膛高度的增加,第二层燃烧器旺盛燃烧区对炉膛温度的影响占据主要地位,所以从炉高12 m处开始,炉膛截面的平均温度继续上升。对于方案一、三,在炉高14 m处设置燃尽风喷口,新鲜空气的喷入让未燃尽的燃气进行燃烧,但是本身新鲜空气温度较低,对热烟气起到了一定的降温作用,所以在13 m处方案一、三均有温度下降60 K左右。之后,燃尽风促进“后期补燃”,对烟气的加热作用开始凸显,所以对于方案一、三,温度下降约60 K后,随着炉膛高度的增加,炉膛截面的平均温度接着上升。而无燃尽风方案以及方案二并没有在14 m处设置燃尽风喷口,所以并没有方案一、三中所示的下降趋势。

Figure 4. Temperature distribution along the furnace height

图4. 炉内温度随炉膛高度的变化

5.2. NOx质量浓度分布

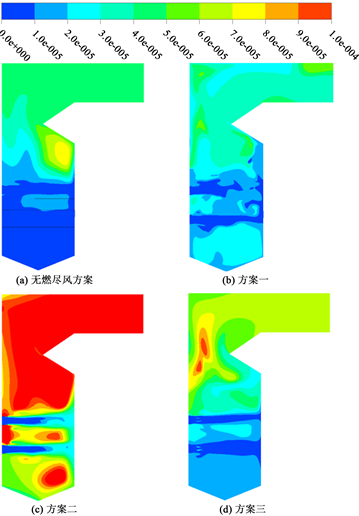

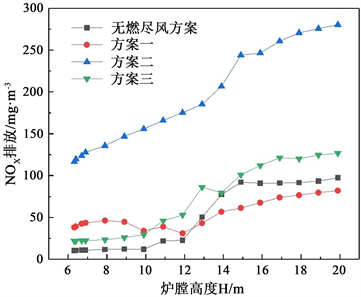

图5给出了不同工况下炉膛中心截面(Z = 0 m)处的NOx质量浓度分布。从图中可以看到,增加燃尽风喷口的方案一相比于无燃尽风方案,NOx生成区域以及生成质量浓度都有很大改善,燃尽风地添加一方面降低了炉膛内的温度,抑制了热力型NOx生成,另一方面一次风过量空气系数低于1构建了还原区,生成的NOx在该区域和碳氢化合物、氮氢化合物反应,被还原成N2。但是方案二燃尽风喷口的设置并没有改善炉膛内NO生成。说明在CO质量浓度最高的区域添加燃尽风口,不利于降低NOx的生成,因为CO质量浓度最高的区域还处于主燃区,在此区域添加燃尽风,导致高温区扩散,加大了NOx的生成量。方案三的空气分级使得无燃尽风方案中NOx富集区域消失,但是燃尽风喷口位置加剧了炉膛上部靠近前墙位置NOx生成。

图6给出了不同方案下沿炉膛高度方向不同水平截面上NOx平均浓度分布。从最终排放浓度上看,只有方案一有效降低NOx排放,方案二、三不仅没有降低NOx排放,反而升高了NOx排放,方案二的排放增幅尤为明显。比较方案一和方案三发现,虽然两种方案燃尽风喷口设置的垂直高度均是8 m,但方案一最终的NOx排放低于方案三的NOx排放,原因是方案一燃尽风喷口设置在折焰角下方,此处为火焰高温区域,相比于方案三更能有效地降低高温区的温度,从而热力型NOx降低效果更好。比较图3和图5可以发现,炉膛的高温区域并不是NOx生成质量浓度最高的区域,这是因为NOx生成相比于燃烧反应在时间上具有滞后性 [17]。

Figure 5. NOx mass concentration contour at section Z = 0 m under various schemes

图5. 不同方案下Z = 0截面NOx质量浓度分布

Figure 6. Average NOx mass concentration variations along the furnace height

图6. 炉内NOx平均质量浓度随炉膛高度的变化

6. 结论

本文针对一台75 t/h π型燃气锅炉利用燃尽风OFA技术进行改造,并针对不同的方案进行了详细的数值模拟研究。在总过量空气系数为1.2和燃尽风占比为25%的情况下,分析了燃尽风喷口位置对炉膛内温度分布和NOx质量浓度分布的影响,主要结论如下:

(1) 在燃尽风技术中,合理地布置燃尽风喷口位置非常重要,可以进一步降低NOx的排放质量浓度。不合理的燃尽风喷口位置可能会扩大燃烧高温区,反而增加了NOx的排放。

(2) 通过综合比较炉膛内温度和NOx质量浓度分布,确定炉膛折焰角下方区域为较优燃尽风喷口位置(方案一)。原因在于构建了还原区,生成的NOx在该区域和碳氢化合物、氮氢化合物反应,被还原成N2;燃尽风喷入炉膛降低了高温区域的温度水平从而减少了热力型NOx生成。

基金项目

国家重点研发计划(2018YFF0216000)。东莞市社会科技发展(一般)项目(20185071641113)。

NOTES

*通讯作者。