1. 引言

GFRP管–钢骨混凝土组合构件由GFRP管、钢骨以及核心混凝土三部分组成,是将钢骨置于构件中部,以GFRP管为模板在管内浇筑混凝土的一种组合构件。GFRP管对混凝土产生约束作用使得混凝土处于三向受力状态,有效地提高了构件整体的强度及塑性性能;钢骨对于构件的延性性能有所提高;由于GFRP管壁较薄,存在局部稳定性不好的问题,GFRP管中填充混凝土后,提高了组合结构的局部稳定性并防止构件局部屈曲的发生;以GFRP管为模板可以有效地节省模板费用,提高施工速度;GFRP管外包使构件具有良好的耐腐蚀性能;同时由于GFRP管约束混凝土的横向膨胀以及钢骨的存在可以有效地提高构件的承载力和抗震性能。目前国内外学者对于GFRP管约束混凝土组合构件进行了轴心受压性能研究 [1] [2] [3] [4]、偏心受压性能研究 [5] [6] [7] [8] [9] 和抗震性能研究 [10] [11] [12] [13] [14]。但对于GFRP管–钢骨混凝土纯弯构件滞回性能的研究较少。本文以GFRP管–钢骨混凝土纯弯构件为研究对象,进行了9根GFRP管–钢骨混凝土纯弯构件的滞回性能试验,通过试验得出组合构件的破坏形态、滞回曲线以及骨架曲线,进而对构件的刚度退化、强度退化等受力性能进行比较分析,并进行GFRP管–钢骨混凝土纯弯构件的滞回性能数值模拟,对构件的工作机理进行深入的研究。

2. 试验概况

2.1. 试件设计

本试验共设计了9个GFRP管–钢骨混凝土试件,试件编号分别为ZL1~ZL9。本次试验的主要参数为:GFRP管厚度、钢骨型号、混凝土强度和加载方向,试件设计长度为2000 mm,各试件工字钢具体参数见表1所列。试件混凝土设计强度为C30和C50,试验共制作了12个标准混凝土试块,与试件在相同条件下进行养护,之后测得了混凝土立方体试块的抗压强度平均值分别为44.1 MPa和56.2 MPa。钢骨采用型号为10#和12#的工字钢,强度等级均为Q235B,横截面积分别为14.33 cm2和17.8 cm2,实测屈服强度分别为290.2 MPa和344.6 MPa。GFRP管的纤维缠绕角度为80˚,其力学参数由生产厂家提供,GFRP管轴向和环向抗拉强度分别为147 MPa和340 MPa,轴向弹性模量和环向弹性模量分别为9.21 GPa和13.42 GPa。

注:D为试件截面直径,L为试件有效计算长度。

2.2. 量测内容及应变片布置

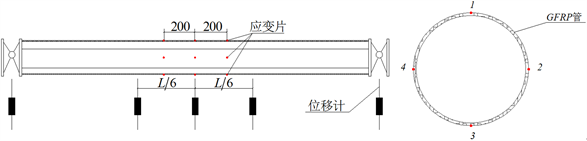

试件共设置5个位移计,其中3个位移计用来测量试件的侧向位移,分别布设在试件l/3,l/2以及2l/3处,另外2个布设在支座处,用来测量支座处位移。在GFRP管外粘贴应变片,以测得受力过程中GFRP管纵向和环向应变的变化情况。位移计与应变片的布置情况如图1所示,图1(b)中点1、2、3、4位置处为测点。

(a) 位移计布置 (b) 应变片布置

(a) 位移计布置 (b) 应变片布置

Figure 1. Strain gauges distribution of specimens

图1. 试件测点布置情况

2.3. 加载方法

参照《建筑抗震试验方法规程》(JGJ/T101-2015),本试验加载制度采用荷载–位移双控制。正式试验开始前,应先进行预加荷载试验。屈服前采用荷载控制,分级加载,每级加载5 kN,接近屈服前减小极差进行加载,每级荷载循环1次。屈服后,以屈服位移的整倍数(Δ1, Δ2, Δ3……)为级差进行加载,每级荷载循环3次,直至Δ5;之后每级荷载循环2次。当荷载下降到极限荷载的80%或接近千斤顶的最大允许位移时,停止加载。

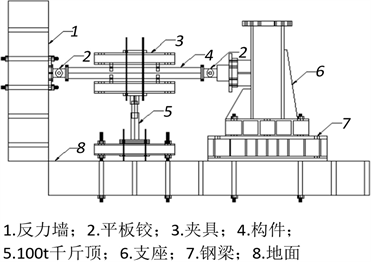

试件水平放置,两端通过平板铰连接,一端通过背板与反力墙使用锚杆连接,另一端与反力墩通过高强螺栓相连。往复荷载由位于跨中位置的竖向100 t千斤顶施加,千斤顶与夹具通过一单向铰连接,夹具在左右等距处分别焊接分配套铰,从而实现纯弯加载。由于本实验加载装置复杂、机构较多,加载过程中为了避免试验过程中千斤顶与试件轴线不在同一平面上而失稳,设计了一对侧向支撑装置,该装置是由工字钢焊接组成的三角形支架。侧向支撑作用于刚性夹具上,下部与地锚刚性连接,以此保证加载过程中试件在平面内的移动,并限制试件发生侧向位移,本试验的试验装置如图2所示。

(a) 试验装置示意图

(a) 试验装置示意图  (b) 试验装置实图

(b) 试验装置实图

Figure 2. Test setup

图2. 试验加载装置

3. 试验结果与分析

3.1. 受力过程与破坏形态

本文以试件ZL2-2为例阐述其受力过程和破坏模式。在试件达到屈服之前,试件表面无明显变化。当荷载超过屈服荷载后,位移加载在

~

阶段时,有GFRP管纤维轻微的撕裂声,但GFRP管外观无变化。随着位移的逐渐增大,在位移为

时,纯弯段GFRP管表面出现纤维拉断现象,刚性夹具与试件连接处受拉一侧的GFRP管开始产生微小裂缝,纤维拉断声逐渐增多、增大,且声音间隔越来越短。在位移为

时,纯弯段变形开始加大,夹具处裂缝逐渐发展,透过裂缝可见管内混凝土。在位移为

、

时,伴随着纤维进一步地撕裂,可听见内部混凝土开裂声音,试件变形迅速增加,接近此级的峰值时变形增加缓慢,卸载时变形快速减小。在位移为

、

时,GFRP管裂缝在环向方向贯通,裂缝处有混凝土碎渣掉落,千斤顶达到最大允许位移时,停止加载。为了观察GFRP管内混凝土和钢骨的破坏形态,将试件加载点之间的区段剖开,将部分GFRP管移除,混凝土和钢骨破坏形态如图3所示。从图中可以看出,纯弯段混凝土出现多条沿环向开展的裂缝,但并没有出现压碎现象,这是因为GFRP管的环向约束作用使混凝土处于三向受力状态,其强度和延性均有所提高。观察移除部分GFRP管的内部破坏形态,发现其与混凝土裂缝对应的位置同样出现多条白色纤维裂缝,可知二者表现出良好的粘结性能,可以有效的传递界面的法向力和切向力。纯弯段内的钢骨没有出现屈曲,这说明混凝土的存在有效地防止了钢骨的屈曲。

3.2. 荷载–位移滞回曲线

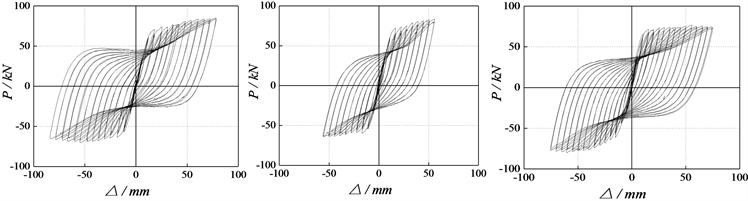

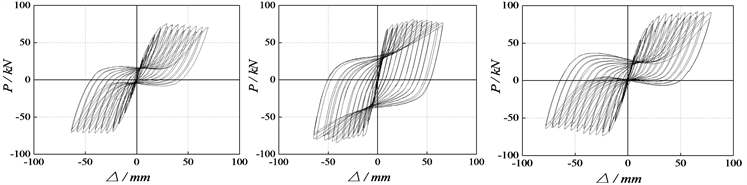

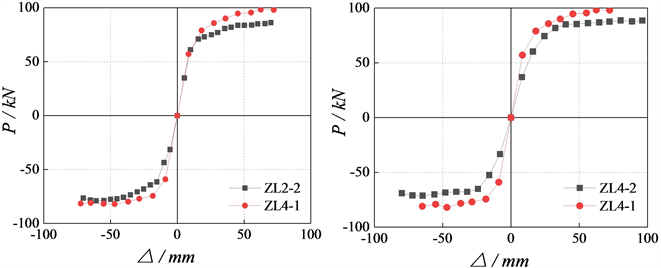

图4为试件的荷载–位移滞回曲线。从图4中可以看出,试件的滞回曲线形状主要分为两类。第一类为加载方向为钢骨强轴方向的试件,其滞回曲线都较为饱满,呈纺锤形,没有明显的捏缩现象,同级荷载下两次循环的卸载阶段滞回环基本重合,加载阶段的刚度与承载力有下降趋势。在加载初期,由于竖向荷载较小,试件基本上处在弹性阶段,滞回曲线接近于线性变化,说明GFRP管、混凝土和钢骨三者单独工作;试件屈服之后,GFRP管、混凝土和钢骨共同工作,随着竖向位移的不断增加,试件残余变形越来越大,加载刚度逐渐降低。但是试件的承载力并没有明显的下降。加载后期,试件的强度、延性和耗能性能主要由钢骨提供。第二类为加载方向为钢骨弱轴方向的试件,其滞回曲线不饱满,存在明显的捏缩和滑移现象。试件屈服之后第3级加载循环开始,曲线的捏缩现象逐渐明显,受力方向的钢骨与混凝土之间存在较大滑移,且滑移量随着荷载的增加而增大,曲线最后发展成典型的反S型滞回曲线。该类试件的延性性能和耗能能力较差。

(a) 试件ZL1 (b) 试件ZL2 (c) 试件ZL3

(a) 试件ZL1 (b) 试件ZL2 (c) 试件ZL3  (d) 试件ZL4 (e) 试件ZL5 (f) 试件ZL6

(d) 试件ZL4 (e) 试件ZL5 (f) 试件ZL6  (g) 试件ZL7 (h) 试件ZL8

(g) 试件ZL7 (h) 试件ZL8

Figure 4. Load-deformation of specimens

图4. 试件荷载–位移曲线

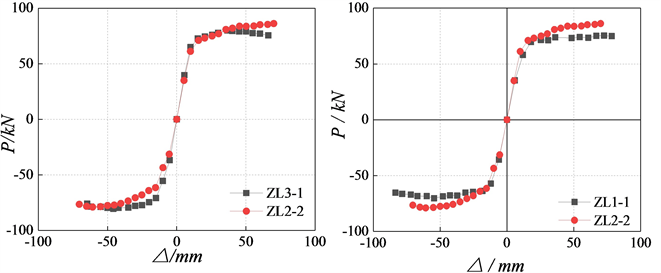

3.3. 荷载–位移骨架曲线

图5为各试件荷载–位移骨架曲线。从图中可以看出,各试件从加载初期至最终破坏均未出现明显的承载力下降现象。图5(a)为其他参数相同,钢骨型号不同时试件的荷载–位移骨架对比曲线。从图5(a)中可以看出,在弹性阶段,试件刚度相同;试件屈服之后,钢骨型号较大的试件ZL4-1的刚度更大;钢

(a) 钢骨型号的影响 (b) 加载方向的影响

(a) 钢骨型号的影响 (b) 加载方向的影响 (c) 混凝土强度的影响 (d) GFRP管壁厚的影响

(c) 混凝土强度的影响 (d) GFRP管壁厚的影响

Figure 5. The skeleton curve of load-displacement

图5. 试件荷载–位移骨架曲线

骨型号对试件的峰值荷载有较大影响,试件ZL4-1正方向承载力比试件ZL2-2提高了14.1%,负方向承载力提高了4.9%。图5(b)为其他参数相同,加载方向不同时试件的荷载–位移骨架对比曲线。对比结果表明,加载方向为强轴的试件ZL4-1其刚度较试件ZL4-2大,试件ZL4-1的正方向屈服荷载和峰值荷载较试件ZL4-2分别提高了54.7%和77.2%,负方向分别提高了10.7%和17.4%。图5(c)为其他参数相同,混凝土强度不同时试件的荷载–位移骨架对比曲线。由图5(c)可见,混凝土强度的改变对试件后期刚度和峰值荷载有一定的影响;混凝土强度为C50的试件破坏阶段曲线无下降段,而混凝土为C30的试件达到峰值后,曲线下降。图5(d)为其他参数相同,GFRP管壁厚度不同时的试件荷载–位移骨架对比曲线。由图5(d)看出,GFRP管壁厚度对试件弹性刚度基本无影响;试件屈服后刚度随壁厚的增大而增大。管壁较厚的试件ZL2-2峰值荷载比管壁较薄的试件ZL1-1,正方向和负方向峰值荷载分别提高了14.3%和11.4%,说明在一定范围内GFRP管壁厚度越大,试件承载力越高。

3.4. 刚度退化曲线

本文采用每级加载过程中,第一次循环所对应的平均割线刚度来表示试件的刚度退化特性,平均割线刚度计算公式为

(1)

式中:

——第i级加载循环时试件的平均割线刚度;

——第i级加载循环时第j次循环所对应的峰点荷载;

——第i级加载循环时第j次循环所对应的峰点位移;n——循环次数。

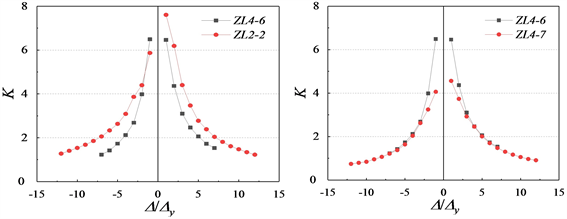

(a) GFRP管壁厚的影响 (b) 混凝土强度的影响

(a) GFRP管壁厚的影响 (b) 混凝土强度的影响 (c) 钢骨型号的影响 (d) 加载方向的影响

(c) 钢骨型号的影响 (d) 加载方向的影响

Figure 6. The contrast figure of stiffness degradation curve

图6. 试件刚度退化曲线对比图

图6为试件的刚度退化曲线。从图中可以看出,各试件的割线刚度随位移的增加而逐渐降低,体现出刚度退化的现象。各试件在

、

加载阶段之前刚度急剧退化,之后退化趋于平缓。图6(a)为其他参数相同,GFRP管壁厚度不同时试件刚度退化曲线对比,由图6(a)可见,试件刚度随GFRP管厚度的增加而增加,管壁厚的试件其刚度退化更快。图6(b)为混凝土强度不同时试件刚度对比,由图6(b)可以看出,试件的刚度随混凝土强度的增加而增大,混凝土强度较高的试件其刚度退化更快。图6(c)为不同型号钢骨的试件刚度对比,钢骨型号较小的试件其刚度较大,且刚度退化较快。图6(d)为加载方向不同的试件刚度对比,加载方向为强轴方向的试件其初始刚度较大,但初期刚度退化更快。在第4级加载之后不同加载条件的试件刚度退化曲线基本重合。

3.5. 强度退化曲线

为了反映每次循环时试件强度的变化,本文采用同级荷载强度退化系数

表示,

由公式(2)计算,

(2)

式中:

——第i级加载循环时第j次循环的同级荷载退化系数; ——第i级加载循环时第j次循环所对应的峰值点荷载值;

——第i级加载循环时第j次循环所对应的峰值点荷载值; ——第i级加载循环时第1次循环所对应的峰值点荷载值。

——第i级加载循环时第1次循环所对应的峰值点荷载值。

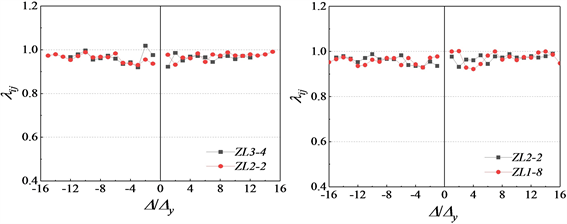

(a) 钢骨型号的影响 (b) 加载方向的影响

(a) 钢骨型号的影响 (b) 加载方向的影响 (c) 混凝土强度的影响 (d) GFRP管壁厚的影响

(c) 混凝土强度的影响 (d) GFRP管壁厚的影响

Figure 7. The contrast figure of strength degradation curve

图7. 试件同级强度退化曲线对比图

图7所示为不同参数情况下试件的同级强度退化情况,其中j = 2。图7(a)为钢骨型号不同的情况,图7(b)为加载方向不同的情况,图7(c)为混凝土强度不同的情况,图7(d)为GFRP管壁厚度不同的情况。从图7(b)可知,加载方向不同对试件同级强度退化的影响较大。采用弱轴方向加载的试件其同级强度退化更加明显。从图7(a)、图7(c)和图7(d)可以看出,试件的同级强度退化均不明显,原因是GFRP管对核心混凝土的保护作用防止了混凝土的压溃剥落,且内部配置钢骨,三者协同作用,从而同级强度退化不明显;钢骨型号、混凝土强度和GFRP管厚度的改变对同级强度退化的影响均不大。

4. 有限元模拟分析

4.1. 有限元模型的建立

本文利用ABAQUS有限元软件建立GFRP管–钢骨混凝土纯弯构件有限元模型。混凝土受压本构关系采用吴刚等 [15] 提出的FRP约束无软化段混凝土三折线模型。混凝土受拉本构采用ABAQUS中的断裂能GFI模型。钢材采用标准双折线模型。GFRP管采用单层板理论进行模拟,并采用Hashin损伤模型来模拟其断裂破坏。

钢骨和GFRP管均采用四节点减缩积分格式的各向同性壳单元(S4R),GFRP管厚度方向采用3个积分点的Simpson积分。混凝土采用八节点六面体减缩积分单元(C3D8R)。GFRP管与核心混凝土接触时,法线方向采用硬接触,切线方向采用库伦摩擦模型。采用Embedded region命令将钢骨嵌入到核心混凝土中。核心混凝土与两侧端板采用tie连接;GFRP管与两侧端板之间采用shell to solid coupling接触。根据试验实际情况对GFRP管–钢骨混凝土纯弯构件设置边界条件。

4.2. 有限元模型的验证

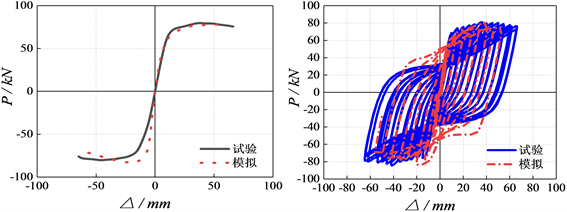

为了验证有限元模拟结果的正确性,将有限元计算结果与试验结果进行比较。图8为与试件ZL3-1的骨架曲线和滞回曲线的对比情况。从图8中可以看出,有限元模拟的结果与试验结果吻合良好。

(a) 骨架曲线对比 (b) 滞回曲线对比

(a) 骨架曲线对比 (b) 滞回曲线对比

Figure 8. Comparison of experimental and simulated results

图8. 试验结果与数值模拟结果对比

4.3. 工作机理分析

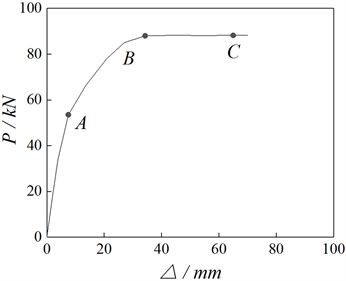

本文采用试件ZL2-2的相关参数建立典型模型进行有限元模拟分析,并将模拟得到的骨架曲线第一象限定义为GFRP管–钢骨混凝土纯弯构件的典型荷载–位移曲线,图9为纯弯构件的典型荷载–位移骨架曲线,由图9可知,构件的受力过程可以分为弹性、弹塑性和强化阶段。

OA段为构件的弹性阶段,在加载初期,混凝土和钢骨均处于弹性阶段,荷载–位移曲线基本呈线性关系。混凝土泊松比小于GFRP管,GFRP管对混凝土约束作用较小;随着往复荷载的增加,混凝土泊松比逐渐增大,当接近A点时,混凝土泊松比超过GFRP管泊松比,GFRP管开始对混凝土产生约束作用。AB段为构件的弹塑性阶段,与弹性阶段相比,构件荷载–位移曲线的斜率开始减小,并且构件刚度降低。A点以后,混凝土受拉侧损伤面积增大,受压侧混凝土应力进一步增大。由于GFRP管的约束作用,混凝土在受压区的应力值大于混凝土的单轴抗压强度。随着往复荷载的增加,GFRP管对混凝土的环向约束作用增大,GFRP管、核心混凝土以及钢骨三种材料均发生应力重分布,构件处于弹塑性阶段。BC段为构件的强化阶段。峰值荷载B点之后,构件的荷载仍在增加,但增长速率明显慢于位移的增长速率。在此过程中,GFRP管纤维从外部向内部逐渐断裂,约束效应开始降低,但由于钢骨的存在,构件表现出良好的延性性能。

Figure 9. Typical load-midspan deflection curves

图9. 典型荷载–位移骨架曲线

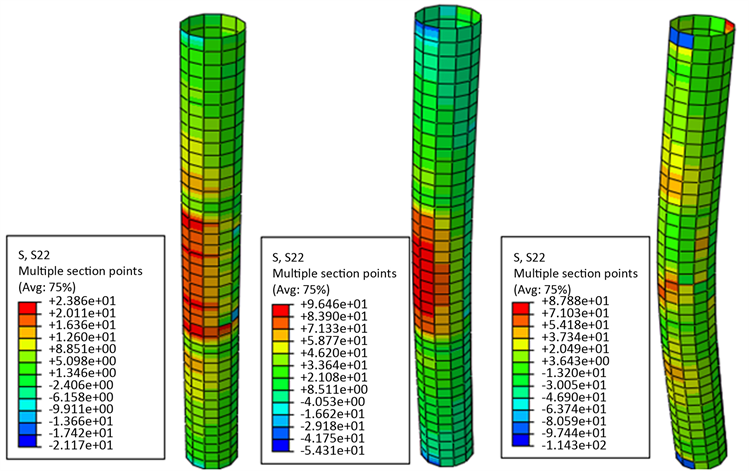

(a) A点 (b) B点 (c) C点

(a) A点 (b) B点 (c) C点

Figure 10. Steel Misses stress distribution

图10. 工字钢钢骨Misses应力分布图

图10为典型构件的钢骨Misses应力分布,分别对应图9中的A、B、C三个特征点。从图10中可以看出,在循环加载过程中,钢骨受拉区的翼缘首先达到Misses屈服强度,然后屈服区逐渐延伸到腹板,最后纯弯段的钢骨全部屈服并进入强化阶段。在A点时,钢骨尚未屈服;B点时,纯弯段处钢骨已经全部进入屈服阶段,证明在弹塑性阶段钢骨逐渐发挥作用。随着构件挠度的增大,钢骨的侧向变形和应力值均逐渐增大;C点时,纯弯段的钢骨均发生屈服并进入强化阶段,但尚未达到极限强度。

图11为典型构件核心混凝土纵向应力分布图。从图中可以看出,随着往复荷载的增大,核心混凝土的受拉区面积不断增大,中和轴不断向受压区移动,C点时接近全截面受拉。

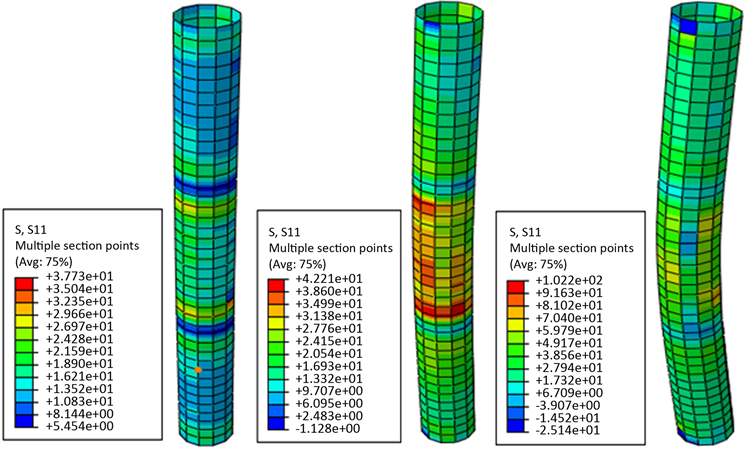

图12为典型构件的GFRP管纵向(S22)及环向(S11)应力分布。从图中可以看出,GFRP管环向应力在加载初期较小,对混凝土约束作用较小。在OA段,GFRP管的纵向应力首先从夹具处产生,继而向纯弯段发展。每级循环中,GFRP管均产生拉应力和压应力。A点时,整个纯弯段处受拉区和受压区的GFRP管均产生应力,A点以后环向及纵向应力增长较快,环向应力大于纵向应力;B点时,构件的纯弯段在夹具附近处产生的环向应力相较于跨中位置的环向应力要大,因为夹具刚度过大,导致GFRP管在夹具处产生应力集中。BC段,随着往复荷载的增加,GFRP管的环向拉应力增大,但纵向拉应力增大到某一值后开始减小,同时环向和纵向的压应力也逐渐增大,C点时,环向应力还未达到GFRP管环向极限抗拉强度,仍能发挥约束作用。

(a) A点 (b) B点 (c) C点(1) 纵向应力分布图

(a) A点 (b) B点 (c) C点(1) 纵向应力分布图  (a) A点 (b) B点 (c) C点(2) 环向应力分布图

(a) A点 (b) B点 (c) C点(2) 环向应力分布图

Figure 12. GFRP tube stress distribution

图12. GFRP管应力分布图

5. 结论

1) 试件采取强轴方向加载时,其荷载–位移滞回曲线呈梭型。弱轴方向加载时,其荷载–位移滞回曲线呈反S型,滞回曲线不饱满,存在明显的捏缩现象。

2) GFRP管–钢骨混凝土纯弯构件滞回受力过程可分为弹性阶段、弹塑性阶段和强化阶段,构件破坏属于延性破坏,GFRP管、混凝土、型钢三者协同工作性能良好。

3) 构件的极限承载力随混凝土强度、型钢型号和GFRP管厚度的增大而增大;不同加载方式下构件的荷载–位移骨架曲线在弹性阶段有所差别,构件屈服后强轴加载的构件其极限承载力较大。加载方向为强轴方向的构件其初始刚度较大,初始刚度退化较快。

基金项目

国家留学基金委–辽宁省地方合作项目(201808210435);辽宁省自然科学基金计划项目(20170540750)。