1. 引言

随着城镇化进程的不断加快,很多地区正面临着严重的内涝问题,“海绵城市”的建设成为解决此问题的有效生态途径 [1]。透水混凝土自身的多孔性,使其具有透水、透气特点,作为建设“海绵城市”的绿色建筑材料,不仅能有效解决我国日益严重的“水危机”,还可以缓解城市“热岛效应” [2] [3],有利于创造舒适宜居的生活环境,因此受到国内外众多学者的广泛关注。

硅灰是合金厂在冶炼工业硅或硅铁合金时,通过烟道收集的工业废弃物,若不及时处理则会污染环境、危害人体健康 [4]。由于硅灰的化学成分中含有大量的二氧化硅,并且绝大部分呈非晶态,故具有很高的火山灰活性,因此被广泛应用于混凝土的掺合料中 [5],不仅有效的解决了堆积与污染问题,更实现了良好的经济效益与生态效益。通过对体积法设计参数的研究可知,透水混凝土的目标孔隙率与实测孔隙率具有良好的相关性 [6],是影响透水性能的关键因素 [7] [8]。此外,透水混凝土在满足透水性能前提下还要有足够的强度。研究表明,透水混凝土连通孔多,其最易发生破坏的部位为胶凝材料与骨料的界面处 [9],而硅灰颗粒细小,比表面积大,具有很强的火山灰活性,掺入适量硅灰可提高浆体强度 [10],改善骨料与胶凝材料的界面结合状态 [11],提升透水混凝土的力学性能。虽然目前对硅灰改善透水混凝土性能的研究较成熟,但大多数研究仅针对某一特定目标孔隙率,缺乏对不同目标孔隙率的系统性研究。由体积法配合比参数可知,目标孔隙率对透水混凝土透水性能起到关键作用,基于此本文研究了不同硅灰掺量对15%、20%、25%目标孔隙率透水混凝土的性能影响,以期为不同目标孔隙率下透水混凝土的性能改善提供参考。

2. 原材料及试验方法

2.1. 原材料与配合比

水泥:兰州祁连山水泥商砼有限公司生产的P·O 42.5级水泥,其物理性能指标见表1。

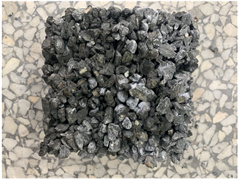

碎石:粗骨料选用单一粒级5~10 mm碎石,详细性能指标见表2。

硅灰:甘肃三远硅材料有限公司生产。外观为灰白色粉末,密度为2.1~2.2 g/cm3,平均粒径0.1~0.2 mm,比表面积18~25 m2/g,实验所用硅灰化学成分见表3。

拌和水:兰州地区普通自来水。

外加剂:聚羧酸高效减水剂,减水率25%。

Table 3. Chemical composition of silica fume

表3. 硅灰化学成分

本次实验采用0.30水胶比,选取15%、20%、25%三种不同目标孔隙率进行透水混凝土的配合比设计,并通过改变硅灰掺量得到试验所用透水混凝土配合比,减水剂掺量为水泥用量的0.9%。最终配合比见表4。

Table 4. Mix proportion of pervious concrete

表4. 透水混凝土配合比

2.2. 试样制备

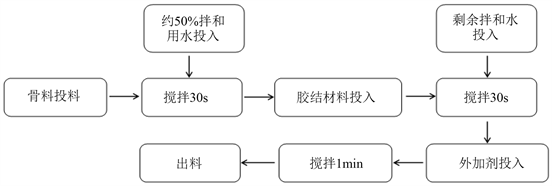

制作两种不同尺寸的透水混凝土试块:采用100 mm × 100 mm × 100 mm试块进行力学性能试验;采用Φ100 × 50 mm试块进行透水性能试验。力学性能对应7 d、28 d各3个试块,透水性能3个试块。为了保证透水混凝土具有良好的工作性能,除要求准确的配合比外,制备工艺也很重要,试验采用的制备工艺如图1所示,制备完成后将拌合物分两层装模,并采用人工插捣方式成型。试块成型后,用薄膜覆盖表面,在(20 ± 2)℃的条件下养护24 h后脱模,放入标准养护室中养护至测试龄期。

Figure 1. Preparation process flow chart of pervious concrete

图1. 透水混凝土制备工艺流程图

2.3. 测试方法

1) 抗压强度测试

目前国际上对透水混凝土抗压强度的测定均采用普通混凝土的方法,本试验按我国GB/T50081-2019《混凝土物理力学性能试验方法标准》规定执行。测试过程中连续均匀加载,加载速率0.5 MPa/s。

透水混凝土与普通混凝土相比,平整度较差,在进行抗压强度测试时,其侧面表层碎石先发生脱落,影响测试结果,为保证抗压强度准确性,应在透水混凝土试块脱模后,用同水灰比的水泥净浆抹平试块上下表面(见图2)。

Figure 2. Cement paste to smooth the compressive test block

图2. 水泥净浆抹平的抗压试块

2) 透水系数测试

透水试块养护至龄期后用凡士林涂抹侧面进行密封(见图3),将密封好的试块放入透水仪器中检测密封效果(见图4),密封度达标后,将整套装置放入溢水槽,打开水龙头从仪器上方缓缓注水,眼睛平视透水仪刻度线以保持恒定的水位差,待溢水槽出水口处的水流稳定后开始测试:用量筒在出水口处接水,记录5 min流出的水量(Q),重复3次取平均值,并读取透水仪上的水位差(H),精确至1.0 mm,用温度计测量试验过程中溢水槽中水的温度(T),精确至0.5℃,试验结果取三块试样的平均值,计算透水系数(精确至1.0 × 10−2 cm/s)。

Figure 3. Vaseline seal permeable test block

图3. 凡士林密封透水试块

Figure 4. Permeability coefficient testing device

图4. 透水系数测试装置

透水系数计算公式:

式中:KT—水温为T ℃时试样的透水系数,cm/s;

Q—时间t秒内渗出的水量,cm3;

L—试块的高度,cm;

A—试样的上表面积,cm2;

H—水位差,cm;

t—时间,s。

3. 试验结果分析

3.1. 硅灰对不同目标孔隙率下透水混凝土抗压强度的影响

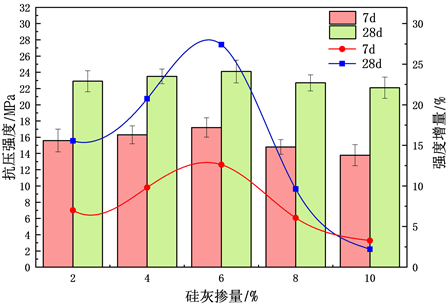

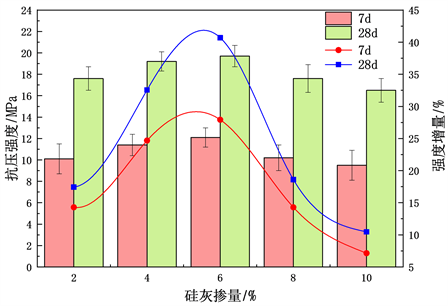

图5为15%、20%、25%目标孔隙率下,不同硅灰掺量透水混凝土的7 d、28 d抗压强度。通过分析图5(a)、图5(b)、图5(c)可知,三种目标孔隙率在掺入适量硅灰后,其7 d、28 d抗压强度都呈现出先增大后减小的变化趋势;当硅灰掺量为2%时,三种目标孔隙率的透水混凝土抗压强度增幅明显,提升效果显著;硅灰掺量为6%时,对三种目标孔隙率的抗压强度提升都达到了最大值,但相较于2%掺量,增幅放缓;当硅灰掺量继续增大时,抗压强度开始呈下降趋势,随着硅灰掺量进一步增大到10%后,可以看出其对三种目标孔隙率透水混凝土抗压强度仍有改善效果,但改善程度明显降低,与基准组相近。上述试验结果可归结为如下原因:硅灰具有极强的火山灰活性,虽自身基本不与水发生水化反应,但可与水泥水化时析出的Ca(OH)2以及其他一些化合物发生二次水化反应,生成具有更高强度的低碱性C-S-H凝胶,降低Ca(OH)2含量,取代其原有空间位置,提升透水混凝土的强度及结构密实度;另一方面是硅灰的微集料特性,其自身及二次水化产物都能填充水泥硬化过程中产生的有害孔,增加胶结料的致密程度。硅灰的火山灰效应及微填料特性有效改善了透水混凝土骨料与浆体过渡区的界面结构,提高了抗压强度 [12];当硅灰掺量达到6%及以上,由于硅灰发生二次水化反应需要大量的Ca(OH)2,而水泥水化产物Ca(OH)2是缓慢生成的,且生成量有限,因此,随着硅灰掺量的增加,未参与二次水化反应的硅灰开始发生堆积,又因其颗粒细小,比表面积大,导致吸附的拌合水增多,致使水泥水化不充分,进而减弱对透水混凝土抗压强度的改善效果 [13]。

硅灰对透水混凝土7 d抗压强度的提升效果要优于28 d。在硅灰掺量为6%时,目标孔隙率15%、20%、25%的7 d抗压强度增长率为:12.1%、27.4%、40.7%,28 d增长率为5.7%、12.6%、27.9%。原因在于硅灰具有极强的活性,会迅速与水泥水化产物Ca(OH)2发生二次水化反应,生成具有强度的C-S-H凝胶,加快前期水泥水化速率,提高透水混凝土早期强度;后期因硅灰二次水化生成的C-S-H凝胶日益增多,吸收了更多的凝胶水,因而降低透水混凝土内部的相对湿度,从而抑制了水泥浆体的进一步水化,致使后期强度增长放缓 [14]。

掺入硅灰对不同目标孔隙率透水混凝土的抗压强度提升效果不同,在6%掺量下,15%、20%、25%三种目标孔隙率的28 d抗压强度增长率相较于基准组分别提升5.7%、12.6%、27.9%,提升效果逐渐增强。原因在于,目标孔隙率较小时,其水泥浆体数量多,浆体的强度及粘结性能好,受压力作用时可对骨料起到很好的固定作用,而透水混凝土主要是由于骨料之间发生应力集中现象产生的骨料断裂破坏。随着目标孔隙率的不断增大,其浆体数量不断减少,透水混凝土的破坏形式逐渐从骨料破坏过渡到水泥石破坏,由于硅灰掺量影响浆体性能,所以其对大目标孔隙率透水混凝土抗压强度的影响要比小目标孔隙率的显著。

(a) 15%目标孔隙率

(a) 15%目标孔隙率  (b) 20%目标孔隙率

(b) 20%目标孔隙率  (c) 25%目标孔隙率

(c) 25%目标孔隙率

Figure 5. Relationship between silica fume content and compressive strength under different goal porosities

图5. 不同目标孔隙率下硅灰掺量与抗压强度之间的关系

3.2. 硅灰对不同目标孔隙率下透水混凝土透水系数的影响

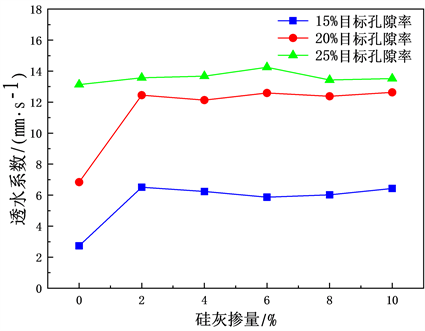

图6给出了目标孔隙率为15%、20%、25%时,不同硅灰掺量透水混凝土的28 d透水系数。从图中可以看出,小掺量硅灰对透水系数的提升效果显著,随着硅灰掺量的不断提升,其对透水系数的影响趋于平缓,与小掺量下近乎相同。原因在于硅灰的掺入可以提高水泥浆体的粘聚性,增强水泥浆体对骨料的包裹能力,与此同时,水泥浆体的流动性也有所降低,几乎没有浆体下淌,改善了透水混凝土竖向的浆体分布,使得透水混凝土内部连通孔数量增多,孔径增大。因为粘聚性与竖向浆体的分布已得到很好地改善,因此继续增大硅灰掺量对透水性的改变不明显。在硅灰掺量为2%时,15%、20%、25%目标孔隙率透水混凝土的透水系数分别提升138.5%、82.1%、3.3%,随着目标孔隙率增大,硅灰对透水混凝土透水性的改善效果逐渐减弱。这是因为相较于大目标孔隙率,小目标孔隙率的水泥浆体含量多,自身更易发生下淌,将原本孔径较小的部分连通孔堵塞,影响透水效果;大目标孔隙率的透水混凝土浆体含量少,几乎不会发生下淌堵塞现象。因此相较大目标孔隙率,小目标孔隙率的透水性受浆体含量及流动性影响更大,加入硅灰能增加浆体对骨料的粘聚性,减小浆体流动性,对小目标孔隙率透水混凝土的透水系数改善更明显。

Figure 6. Relationship between silica fume content and permeability coefficient under different goal porosities

图6. 不同目标孔隙率下硅灰掺量与透水系数之间的关系

3.3. 硅灰对不同目标孔隙率下透水混凝土破坏形式的影响

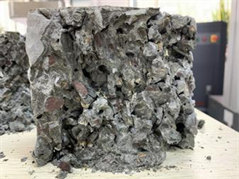

图7为未掺入硅灰时三种目标孔隙率透水混凝土的破坏断面。图7(a)为15%目标孔隙率,可以看出其破坏主要是由骨料断裂引起的;图7(b)为20%目标孔隙率,可以看出其虽有明显的骨料破坏,但相邻骨料间水泥石的破坏开始增多;图7(c)为25%目标孔隙率,可以看出破坏大多发生在相邻骨料间的水泥石处。通过观察破坏断面,发现随着目标孔隙率的增大,透水混凝土的破坏形式也逐渐由骨料破坏转变为相邻骨料间水泥石的破坏。原因在于,小目标孔隙率时,其水泥浆体数量多,浆体的强度及对骨料的粘结包裹性能好,浆体凝结硬化后,水泥石厚度大,抵抗破坏能力强,因此破坏主要发生在骨料处;大目标孔隙率时,由于相邻骨料间水泥石较薄,对骨料的粘结强度不足,受压力作用时抵抗破坏能力较弱,致使破坏主要发生在水泥石处。

(a) 15%目标孔隙率

(a) 15%目标孔隙率  (b) 20%目标孔隙率

(b) 20%目标孔隙率  (c) 25%目标孔隙率

(c) 25%目标孔隙率

Figure 7. Fracture section of pervious concrete under three goal porosities without silica fume

图7. 未掺硅灰时三种目标孔隙率下透水混凝土的破坏断面

图8为掺入6%硅灰时,不同目标孔隙率下透水混凝土的破坏断面,对比分析目标孔隙率为15%的图7(a)与图8(a),可以看出掺入硅灰的透水混凝土,其破坏断面与基准组相似,仍以骨料破坏为主。这是因为硅灰主要改善的是浆体性能,而小目标孔隙率的透水混凝土,其薄弱部位为骨料而非浆体,所以硅灰的掺入几乎不会改变小目标孔隙率透水混凝土的破坏形式;对比分析目标孔隙率为20%的图7(b)与图8(b)及目标孔隙率为25%的图7(c)与图8(c),可以看出,相较基准组,掺入硅灰的透水混凝土,其骨料断裂的现象明显增多。原因在于,随着目标孔隙率的增大,透水混凝土的薄弱点逐渐从骨料转变为浆体,而硅灰的掺入可以改善浆体的性能,提高胶结材料抵抗破坏的能力,使大目标孔隙率透水混凝土的薄弱部位不再仅是浆体,而向部分骨料转移。

(a) 15%目标孔隙率

(a) 15%目标孔隙率  (b) 20%目标孔隙率

(b) 20%目标孔隙率  (c) 25%目标孔隙率

(c) 25%目标孔隙率

Figure 8. Fracture section of pervious concrete under three goal porosities with 6% silica fume

图8. 硅灰掺量为6%时三种目标孔隙率下透水混凝土的破坏断面

4. 结论

1) 不同目标孔隙率的透水混凝土在掺入硅灰后,其7 d、28 d抗压强度都呈先增大后减小的变化趋势。在硅灰掺量6%时,三种目标孔隙率的抗压强度都达到了最大值。随着掺量的继续增加,透水混凝土抗压强度虽呈下降趋势,但仍有改善效果。

2) 适量的硅灰对不同龄期透水混凝土抗压强度提升效果不同。在6%硅灰掺量下,三种目标孔隙率前期抗压强度的提升效果均比后期显著。

3) 掺入硅灰对不同目标孔隙率透水混凝土的抗压强度提升效果不同,随着目标孔隙率逐渐增大,提升效果逐渐增强。

4) 硅灰可以提高透水混凝土的透水性,2%掺量对透水系数的提升效果显著,随着硅灰掺量的不断增加,其对透水性的影响趋于平缓。随着目标孔隙率的逐渐增大,硅灰对透水系数的改善效果逐渐减弱。

5) 随着目标孔隙率的增大,透水混凝土的破坏形式逐渐由骨料破坏转变为浆体破坏,目标孔隙率为25%时,透水混凝土的破坏几乎全部发生在浆体处。而硅灰的掺入明显改变了25%目标孔隙率透水混凝土的破坏形式,使其骨料断裂破坏的现象显著增多。