1. 引言

油田注聚开发采用单管偏心分注技术作为分层注入的主体技术已在各大油田大面积推广应用 [1] [2] [3]。目前,采油X厂共有聚驱注入井1162口,分层550口,平均分2.4层,测试周期3个月,单井测试时间4.5天计算,年测试工作量2200井次 [4]。近年来,随聚驱规模的不断扩大,聚驱分注井数和测试工作量逐年大幅增加,测试工作量与现有测试能力之间的矛盾日益凸显 [5] [6]。采油X厂共有聚驱分注井550口,主要采用偏心分层注聚工具,测试过程中需反复起下工具,目前存在如下两个主要问题。

1) 投捞难度及工作量大

偏心分注技术在测试过程中需对控制层进行反复投捞,受聚合物长期注入影响,杂质多,投捞时常出现捞不着、投不进去的现象,投捞一次成功率仅50%,远低于常规水驱井的一次投捞成功率,受注入稳定性因素的影响,测试周期内平均单层投捞次数为3.5次,高于常规水驱井。

2) 测试效率及成功率低

受聚合物影响,每次投捞更换节流元件后需稳定1~2天才能进行流量测试,导致起立防喷管次数增加。受聚合物团和杂质影响,测试仪器井下测试存储地面回放的方式成功率低,在很大程度上影响了测试效率。

随着聚驱开发的不断深入,实现聚驱分注井免投捞测试、流量的连续调节和地面直读是必然趋势 [7] [8] [9]。为此,为提高聚驱分注井的测试效率,降低单井测试成本,缓解测试压力,研制步进快速调节式同心分层注聚器。通过改变聚驱分注井的节流控制方式,实现测试过程中免投捞和同步测调,提高测试效率和成功率,满足生产需要。

2. 步进快速调节式同心分层注聚器

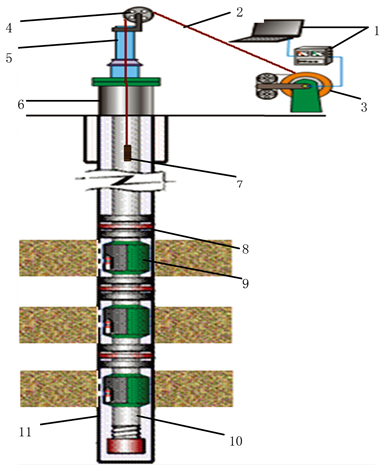

如图1,同心分层注聚技术工艺主要由地面调控装置、单芯电缆、测调仪和同心注聚器组成 [10] [11]。步进快速调节式同心分层注聚器作为技术核心,随作业管柱下入井下指定位置,需要进行流量测调时,利用高效测调车通过Ф3.2 mm单芯钢管外铠通讯电缆将同心测调仪下至井下与目的层同心注聚器同轴对接,实现地面直读和快速调节,通过地面测试调控装置实时读取井下目的层流量值。

1-地面调控装置;2-单芯电缆;3-绞车滚筒;4-天滑轮;5-防喷管;6-井口;7-测调仪;8-封隔器;9-同心注聚器;10-油管;11-套管。

1-地面调控装置;2-单芯电缆;3-绞车滚筒;4-天滑轮;5-防喷管;6-井口;7-测调仪;8-封隔器;9-同心注聚器;10-油管;11-套管。

Figure 1. Schematic diagram of process principle of concentric layered polymer injection technology

图1. 同心分层注聚技术工艺原理示意图

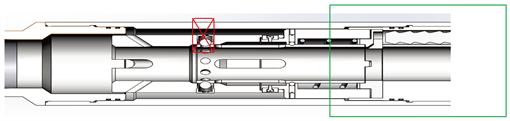

该工艺采用同心对接、节流元件偏心安装的设计形式,在主体周向设置有8个节流元件安装孔,用于安装具有不同阻尼槽数量的节流元件–梭形杆,此外在均布位置设有1个空位,与8个安装孔呈均布状态,用于控制该层停注。同心测调仪通过电缆下放到位后,打开定位爪,对接在导向筒上面,测调仪两侧的防转块卡进导向筒的防转槽内。测调工具的调节头与调节套上的对接槽对接,然后带动调节套转动 [12],在调节套下端设置1个注入孔,发生旋转时调节套上的注入孔对应不同的节流元件安装孔,可实现节流元件周向步进调节,从而达到对注入量的调整。

调节套上部设置有9个圆孔和2个钢球,9个圆孔与节流元件安装孔一一对应,在旋转的同时钢球与不同的圆孔配合,对应与不同的注入量。钢球和圆孔之间设有弹簧,用于增大调节扭矩,调节过程中会产生扭矩波动,在地面以电流波动的形式体现,以此来对应不同的注入量,从而实现各层注入量的步进快速调节(图2)。

1-上接头;2-连接套;3-导向筒;4-螺帽;5-复位弹簧;6-防转键;7-密封筒;8-调节套;9-弹簧;10-弹簧垫片;11-密封盘;12-本体;13-密封堵头;14-下接头;15-节流元件1;16-节流元件2;17-节流元件3;18-节流元件4;19-节流元件5;20-节流元件6;21-节流元件7;22-节流元件8;B02-不锈钢球;B03-紧固螺钉;B04-盘头螺钉;B05-密封圈1;B06-密封圈2;B07-弹簧垫片。

1-上接头;2-连接套;3-导向筒;4-螺帽;5-复位弹簧;6-防转键;7-密封筒;8-调节套;9-弹簧;10-弹簧垫片;11-密封盘;12-本体;13-密封堵头;14-下接头;15-节流元件1;16-节流元件2;17-节流元件3;18-节流元件4;19-节流元件5;20-节流元件6;21-节流元件7;22-节流元件8;B02-不锈钢球;B03-紧固螺钉;B04-盘头螺钉;B05-密封圈1;B06-密封圈2;B07-弹簧垫片。

Figure 2. Structure diagram of step regulating concentric polymer injector

图2. 步进调节式同心注聚器结构图

主要技术指标:工具长度700 mm;最大外径Φ114 mm;内通径Φ46 mm;最大承压25 MPa;单井测试时间低于3天。

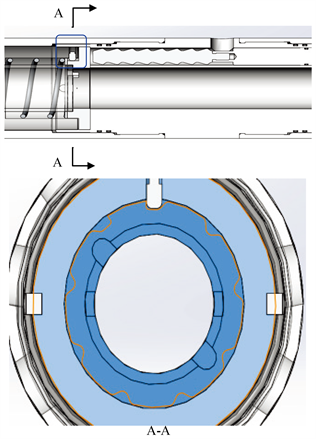

为明确该工艺的有效性,对该工艺进行了现场试验。现场试验过程中发现应用步进调节式同心注聚器在井下偶尔出现调不动的问题,分析主要原因为调节套上端圆孔与钢球配合处的弹簧进入杂质后无法压缩,导致调不动,为此将其定位方式进行优化,在密封盘外侧设计与节流芯相对应的9个凹槽,在凹槽对应位置处增加定位销子,销子末端设计弹簧。同时在两个凹槽一侧没有过渡斜面,分别对应水嘴的最大和最小位置。当密封盘旋转到该位置时不能继续转动,只能反向旋转,这样就会给地面操作人员一个提示,用来判断水嘴最大和最小位置。改进前后结构图如图3和图4。

Figure 3. Schematic diagram of the original positioning scheme

图3. 原定位方案示意图

Figure 4. Schematic diagram of improved scheme

图4. 改进后方案示意图

3. 现场应用

选定连续调节式同心注聚器进行现场应用,并进行了验封和调测,验封均密封,密封率100%;如表1,根据调测7井次统计结果,平均单井用时2.8天,累计调测层段30个,合格30个,全井和层段测试合格率均为100%;累计同轴对接115次,一次成功111井次,一次对接成功率96.5%。

Table 1. Statistics of on-site survey

表1. 现场调测情况统计表

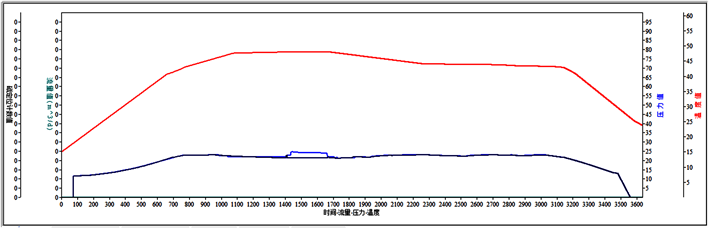

单井验封和调测实例:X1井于2019年9月20日下入连续调节式同心分层注聚器,分两层注入,2个层的注聚器开度均为最大,于2019年9月24日下入直读验封仪进行验封,验封曲线显示封隔器密封,验封曲线如图5所示:

Figure 5. Seal inspection curve of well X1

图5. X1井验封曲线

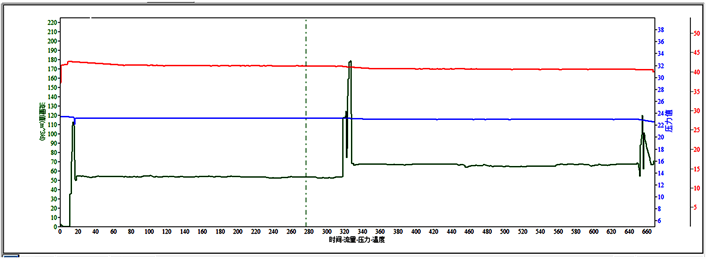

2019年11月8日下入测调工具进行流量测试,测试曲线如图6示,将测试的各层注入量与配注量进行比对,发现偏2实注53 m³/d (配注60 m³/d),偏1实注11 m³/d (配注5 m³/d)。

Figure 6. Test curve before well X1 adjustment

图6. X1井调前测试曲线

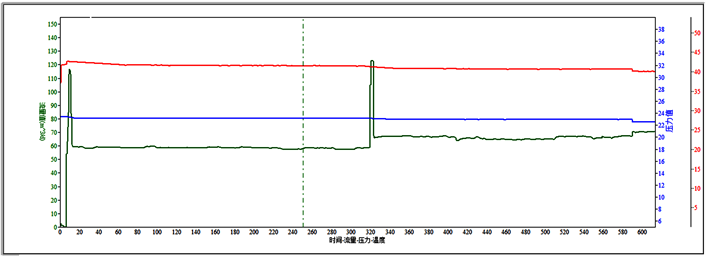

将偏开度缩小,降低偏1注入量,稳定后测试曲线如图7所示:偏2实注58 m³/d,偏1实注6 m³/d,满足配注要求。

Figure 7. Test curve of well X1 after adjustment

图7. X1井调后测试曲线

聚驱工作的逐步开展,X厂聚驱注入井数逐年增加,预计2023年总井数达到1288口,分层井数达到692口,年测试工作量4000井次以上,需组建聚驱测试班组69个。在聚驱分注井中推广应用同心分层注聚工具,单井测试时间由4.5天缩短至2.8天,测试效率提高37.8%,可节省测试班组25个。由于测试效率及成功率的提高,使分层注入效果得到改善,连通油井井组累计增油3793吨,累计创效973万元。

4. 结论

1) 设计了步进快速调节式同心分层注聚器,将不同槽数的节流元件预置在同心分层注聚器内,实现流量步进可调。

2) 采用配注–堵塞器一体设计思路,旋转调节套即可改变聚合物注入量,避免了反复投捞堵塞器来调注入量的繁重工作;采用堵塞器与配注器同心设计,避免了传统偏心设计时堵塞器捞不着、投不进去而工作量大、测试效率低问题,利用地面同心测调工艺可方便调节。

3) 试验井全井和层段测试合格率为100%,对接一次成功率96.5%。在聚驱分注井中推广应用同心分层注聚工具,单井测试时间由4.5天缩短至2.8天,测试效率提高37.8%。