1. 引言

煤化工企业耗水量大,产生的废水量也巨大。废水成分复杂,总溶解固体(TDS)含量较高,COD含量一般在2000~4000 mg/L之间 [1] [2],这种高浓度、难降解含盐废水的低成本深度处理,是工业环保发展的技术瓶颈 [3] [4]。煤化工含盐废水中有机物的处理技术主要有物理化学方法、生物法、燃烧法等。其中,生化法对此类废水直接处理一般难以奏效,通常采用混凝、活性炭吸附、高级氧化等方法处理。活性炭吸附对有机物的去除效果显著,但吸附容量有限,饱和后难以再生,导致运行费用较高 [5] [6]。近年来,高级氧化技术,如电催化、光催化氧化、芬顿氧化及臭氧催化氧化等在工业废水深度处理中得到广泛应用 [7]。其中,臭氧催化氧化是比较热门的高级氧化技术,具有处理装置简单、去除率高和无二次污染等优点 [8]。与电解法、芬顿法相比,避免了大量污泥的产生,工艺简单。作为一种高级氧化工艺越来越受到人们的关注。

催化剂作为臭氧催化氧化废水处理反应体系中的关键构成部分,其性能决定着有机物的去除效果。国内外报道的臭氧催化氧化技术中涉及的催化剂大部分是过渡金属氧化物,其中锰系氧化物由于在反应过程中表现出去除率相对较高的催化性能、可催化降解的有机物种类多、性能稳定等优势,得到了较广泛的研究和应用 [9]。押等 [10] 通过对催化剂制备条件及工艺条件的优化,将MnO2负载于Al2O3颗粒上,用于处理实际化工废水,其COD去除效果比单独臭氧分解提高30%;Ma等 [11] 用氧化沉淀法制备出中孔径 Mn-Co-Fe-O多金属催化剂,对硝基酚的降解率1 h后达到100%。但文献中报道的催化剂处理的废水多为实验室配制的单一组分废水或某种低COD浓度的工业废水,对于COD在1000 mg/L以上、且含有高盐的工业废水水样研究尚显不足。此外,针对含盐废水中较高的

含量对COD去除的影响分析较少。

本研究以处理上述超高浓度COD含盐废水为目标,通过筛选催化剂高效去除宁夏某煤化工企业废水中COD。该废水来自双膜法处理后进入结晶单元的结晶母液,其COD含量超高,产量为200 t/h,无法直接排放或重复利用,需通过催化氧化工艺去除COD。考察了催化剂在不同工况条件下对有机物去除、矿化效率,确定最佳反应条件,为催化剂在该臭氧催化氧化工段的工程应用提供基础参数。

2. 实验部分

2.1. 主要试剂与仪器

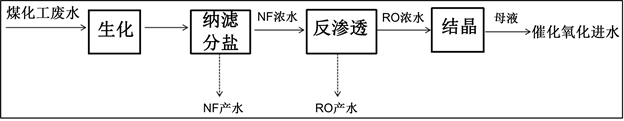

商用催化剂,其中催化剂A和B呈球状,催化剂C呈不规则颗粒状,尺寸3~5 mm (直径),催化剂的外观如图1所示(从右至左分别为催化剂A、B、C)。实验用水为宁夏某煤化工企业废水处理工艺的结晶母液,具体工艺流程如下图2所示:废水经预处理后进入膜系统浓缩,浓缩液蒸发结晶后产生的母液通过催化氧化技术去除COD。药剂:硫酸钠粉末、0.1 mol/L氢氧化钠、0.1 mol/L盐酸。

Figure 2. Process flow chart of coal chemical industry wastewater

图2. 煤化工废水处理工艺流程图

玻璃转子流量计;玻璃柱反应器;臭氧发生器(北京山美水美有限公司);臭氧浓度仪(北京山美水美有限公司);COD消解、测试仪(哈希);TOC测试仪器(岛津);pH计(哈希)。

2.2. 催化剂的性能评价

开启臭氧发生器,预热30 min。将催化剂置于玻璃反应器中,加入250 mL的废水水样,待吸附一段时间后,通入臭氧(气体流量为0.5 L/min,入口臭氧浓度30 mg/L),进出口臭氧浓度通过臭氧浓度仪测出,通过改变臭氧反应时间来调节臭氧投加量。反应间隔30 min后取5 mL水样,用哈希测试仪测试水中化学需氧量COD。

3. 结果与讨论

3.1. 水样水质分析

对实验所用的废水水样进行了COD、TDS、TOC、pH等项目的分析,分析结果显示,废水中COD为3005 mg/L,TOC为1069 mg/L,TDS为40,000 mg/L,pH为7。根据煤化工废水排放标准和回用水标准,该水质严重不符合排放条件,COD和TDS超高。浓水中COD以溶解性难降解有机物为主。

3.2. 催化剂筛选与表征

臭氧催化氧化反应中催化剂的种类在很大程度上影响着整个反应的效果。不同催化剂的活性组分、载体种类不同,产生的催化效果也不同。为了确定臭氧催化氧化处理煤化工废水过程中的最优催化剂,在催化剂投加质量1/2填充高度(催化剂A质量140 g,催化剂B质量130 g,催化剂C质量102.5 g,水样250 mL),pH为7.0,臭氧浓度为30 mg/L,反应时间为120 min的条件下,考察不同催化剂对废水中COD的去除率。在臭氧反应之前,预先吸附30 min、60 min后分别取样测定COD,显示,30 min和1 h的吸附率接近,即30 min后三组催化剂都达到吸附平衡状态,且三种催化剂对有机物的吸附去除率均低于8%,吸附效果不明显,对催化氧化去除率的影响较小。如图3所示,单独臭氧反应2 h对废水中有机物的去除率为12.70%,而加入不同催化剂的催化氧化过程对COD的去除效果有差异,催化剂A、B、C的去除率分别为53.07%、38.27%、40.93%,加入催化剂后废水中COD的去除率明显提升,其中催化剂A对该水样的去除效果最佳,因此基于催化剂A完成后续的条件优化实验。

Figure 3. Effluence of different catalysts on COD removal efficacy

图3. 三种催化剂对废水中COD去除率的影响

图4为实验用三种催化剂的X射线衍射分析图谱,由图可知,催化剂A出现了衍射峰(2θ = 44.90~49.14, 65.13~70.59)的位置与标准图案JCPDS#13-0373一致,表明存在γAl2O3。衍射峰(2θ = 40.86, 56.92)的位置符合标准图案JCPDS#44-0141,表明存在MnO2晶体;衍射峰(2θ = 24.14, 33.14, 35.66, 43.35, 49.45, 54.06)的位置与Fe2O3的标准峰的位置一致 [11] [12]。因此,该催化剂中主要成分为Fe2O3、MnO2和Al2O3,其中Al2O3峰面积较大,占比重多,推测Al2O3为载体,Fe2O3和MnO2双金属氧化物为A的活性组分。此外,对图4中催化剂B和C的XRD谱图与JCPDS标准谱图对比后,结合购买信息推测主要成分分别为:催化剂B的载体为氧化铝,活性组分为CuO;催化剂C的载体为氧化硅,活性组分为活性炭、Fe2O3。

3.3. 臭氧催化氧化降解煤化工废水实验

3.3.1. 催化剂投加量对有机物去除的影响

研究催化剂投加量对有机物去除效果的影响。在进水COD为3005 mg/L,气体流速为0.3 L/min,臭氧浓度为30 mg/L,pH = 7,反应时间为120 min的条件下,考察催化剂投加量分别为1/4、3/8、1/2和3/4填充高度时煤化工废水COD和TOC的去除率,结果见图5。可以看出,催化剂投加量不同,其臭氧催化氧化的效果也不一样,投加量为1/4、3/8、1/2时,COD的去除率依次为29.45%、33.94%和53.08%,随着催化剂投加量的增加,去除率提高了20%,继续增加投加量到3/4时,COD的去除率基本不再增加,为53.10%。TOC结果显示,投加量为1/2、3/4时的TOC去除率比1/4、3/8时的明显提高、依次为45.34%和49.09%,但两组矿化率的增加量有限。说明催化剂投加量具有边界值,在一定用量的基础上继续提高催化剂加入量,去除效率提高不明显。何等 [13] [14] 在MnO2/RGO/Al2O3负载型催化剂催化臭氧降解煤化工废水的实验研究中表明催化剂用量从30 g/L增加到80 g/L,其降解率增加15%,但继续提高投加量,去除率基本不变;高等 [15] 研究了复合铁锰硅酸盐用于臭氧催化氧化水中磺胺甲恶唑的效果,结果显示催化剂用量从500 mg/L提高到1000 mg/L时,反应表观速率常数提升1.77倍,但继续提高催化剂使用量,速率常数只增加4.2%。推测,随着催化剂浓度的增加,活性位点增加,增大了臭氧、污染物、催化剂三者之间的接触概率,从而引发催化剂催化O3分解产生的羟基自由基浓度的增加,进而提高了有机物的去除率;但催化剂量继续增加,短时间内产生的大量存在的·OH之间容易发生相互淬灭反应,降低了·OH的利用率,最终导致COD去除率不再增加 [12]。因此,从经济成本的角度考虑,需要探索催化剂的最佳用量,本实验体系推荐催化剂的最佳投加量为1/2填充高度(140 g)。

Figure 5. Effect of catalyst dosage on removal rate of COD and TOC (COD: 3005 mg/L, TOC: 1068 mg/L)

图5. 催化剂投加量对COD和TOC去除率的影响(原水COD:3005 mg/L,TOC:1068 mg/L)

3.3.2. 不同盐度对有机物去除的影响

含有难降解有机物以及高浓度无机盐离子是煤化工废水的主要特点。高盐废水的主要成分包括Ca2+、Mg2+、Na+、Cl−、

等无机离子,TDS质量浓度50~80 g/L。在一定条件下,某些无机盐离子可能会加快反应的进行,促进反应体系在短期产生出更多的·OH,从而促进氧化反应;而另一方面,一些无机盐阴离子也可能会消耗掉一部分·OH,进而降低废水COD的去除效率。因此,研究无机盐离子对高级氧化效果的影响,将在实际废水处理过程中起到借鉴和指导作用。已有研究报道 [16] [17],在高级氧化过程中,无机盐氯离子(Cl−)的存在和增加不仅干扰·OH的生成,还能与产生的·OH反应转化为氧化能力较低的其他自由基,从而抑制催化氧化速率。而对废水中另一种含量较高的无机离子

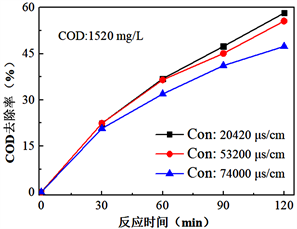

影响的研究较少,为了探究

离子含量对COD去除率的影响,以进水COD为1520 mg/L (原水稀释1倍,向其中添加不同量无水硫酸钠,使其COD均保持在1520 mg/L,电导分别为20,420 μs/cm、53,200 μs/cm、74,000 μs/cm),气体流速为0.3 L/min,臭氧浓度约30 mg/L条件下进行催化氧化试验,结果见图6。可以看出,同样的COD浓度下,废水中盐度不同,其COD去除率也不一样。在电导为20,420 μs/cm、53,200 μs/cm、74,000 μs/cm,COD去除率分别为58.22%、55.59%、47.37%;增加

离子浓度,COD去除率随之下降。电导超过53,200 μs/cm后,

离子含量对COD去除率的抑制作用增强。臭氧催化氧化产生的羟基自由基一部分与硫酸根离子反应生成次生自由基,与废水中的有机物争夺了氧化剂,从而降低了COD的去除率 [18],更多的机理分析有待后续深入研究。对不同盐度的TOC去除率也进行了测试,结果显示与COD去除率规律保持一致。

Figure 6. Effect of salt content on removal rate of COD and TOC (COD: 1520 mg/L, TOC: 577.6 mg/L)

图6. 盐度(

离子含量)对COD和TOC去除率的影响(原水COD:1520 mg/L,TOC:577.6 mg/L)

3.3.3. 臭氧与双氧水耦合对有机物去除的影响

以宁煤高级氧化进水,考察在臭氧催化氧化运行过程中加入H2O2对COD去除效果的影响。考察了添加双氧水时pH、催化剂种类的影响。

图7为催化剂A、B、C与双氧水耦合条件下对高级氧化进水中COD的去除效果。为了考察H2O2添加前后的COD去除效果差异,本组试验中将O3气体的流量下降至0.3 L/min,其余反应条件与上述。

Figure 7. Effect of different catalysts on COD removal of catalysts-H2O2

图7. 不同催化剂-H2O2耦合对COD去除效果影响

从图中可以看出,O3对有机物的去除率~13%,加入催化剂后,废水中的COD去除率提升明显,最高至~30% (高于O3和H2O2联用对COD的去除率),在此基础上加入双氧水,催化剂A体系对COD的去除从29.9%提升到了40.9%;催化剂B反应过程中,双氧水的加入对COD的去除没有起到提升的作用;而催化剂C在催化氧化过程中由于离子的溶出和催化剂的粉化,对COD的测定产生影响,没有体现出对COD的去除效果。因此,可以看出针对高级氧化进水水质,催化剂A与双氧水的耦合可以提升COD的去除效果,而催化剂B和催化剂C没有体现出较好的催化氧化性能。

鉴于催化剂B、C在臭氧–双氧水耦合催化氧化过程中性能较差,pH的考察针对催化剂A进行。分别考察了pH在4、8、10不同条件下耦合催化氧化COD去除效果。图8为pH分别为4、8、10条件下催化剂A与双氧水耦合催化氧化去除高级氧化进水中COD的效果,从图中可以看出,在pH为4条件下,具有最佳的COD去除效果,可达50%左右。pH为8条件下的COD去除效果为43.8%,pH为10条件下的COD去除效果为36.1%,说明随着pH的升高,COD的去除率由下降的趋势,酸性体系有利于催化剂A在臭氧-H2O2催化氧化反应中COD去除率的提升,与催化剂A参与的臭氧催化氧化的趋势一致。该实验说明,在臭氧催化氧化去除有机物过程中,加入适量的双氧水是有利于COD的去除的,但是要对催化剂进行优选,同时针对不同的催化剂,也要进行pH考察实验,明确不同催化剂条件下的最佳pH,以提高COD的去除效果,根据试验结果建议酸性条件下进行臭氧–双氧水耦合催化去除COD。

Figure 8. Effect of different pH on COD removal of catalyst A-H2O2

图8. 不同pH对催化剂A-H2O2耦合COD去除效果

4. 结论及建议

1) 以实际煤化工废水结晶母液(TDS~40,000 mg/L, COD~3000 mg/L)为进水,考察了臭氧催化氧化对废水中有机物的去除效果,在有效接触时间为2 h、O3质量浓度为30 mg/L条件下,COD去除率达到~50%。

2) 考察了催化剂用量、含盐量、H2O2投加的影响,为现场工艺提供一定参考。结果显示催化剂用量存在最优投加量,含盐量中的

对COD的去除率具有抑制效果,H2O2的适量投加可以提高COD的去除效果。

3) 从数据上看出,该试验的COD去除效果普遍不高,但由于该实际水样来源于煤化工废水浓缩段结晶母液,COD主要是溶解性难降解有机物且浓度超高,因此能达到~50%的去除率,说明该催化剂的催化效果已十分明显。若想更进一步去除COD,需考虑多种技术联合使用,同时,建议前处理尽量降低含盐量及COD含量,避免后期工段水中盐度、COD富集现象严重,催化氧化处理难度增加。

4) 本文为实际废水的臭氧催化氧化处理工艺优选出催化剂,同时对催化剂的使用条件给出了优化,可帮助指导实际工艺的运行条件。

针对煤化工废水水质复杂性特点,若采用某单一技术去除废水中有机物,往往难以兼顾高效性和经济性。从技术发展看,生化技术、高级氧化技术以及物理技术的继承优化,可发挥不同技术的优势,达到协同效应,将是煤化工废水处理有机物的技术发展趋势。

基金项目

含盐废水分盐蒸发结晶工艺评价及方案优化研究,宁夏回族自治区重点研发计划:项目编号2017BY057。