1. 引言

1Cr15Ni4Mo3N、AF1410等超高强钢材料机械性能相近,是一种不仅具有高的硬度和强度,而且具有较高塑性的新型航空材料,两者之间的机械加工方法具有一定的可借鉴性。目前对AF1410超高强度钢的研究集中在材料性能及改进方面,如徐昌淦 [1] 等对二次硬化超高强度钢AF1410的研发历程及材料硬化机理、材料性能进行了对比研究。GARRISON [2] 等在AF1410钢的抗疲劳裂纹扩展特性、抗腐蚀疲劳特性以及提高断裂韧性和晶粒细化等方面做了较全面的研究。然而,对于类似1Cr15Ni4Mo3N、AF1410具有超高强度的新型钢种,处于应变状态时要求的试样尺寸往往过大,难以在普通低吨位的试验机上通过试验手段直接进行静载荷试验,以便观察机械加工是否在此类材料零件表面产生微裂纹进而产生加工缺陷的影响程度 [3] [4]。本文针对1Cr15Ni4Mo3N材料的大尺寸试验件,开展试验方法设计,获得该材料塑性变形情况并验证加工方法的可靠性,为承载损伤容限设计应用提供依据,并将经验证可靠的加工工艺推广应用至AF1410钢的生产加工中。

2. 试验件加工

2.1. 试验件设计

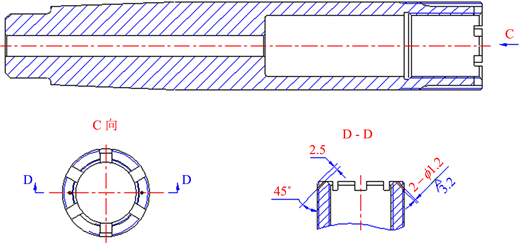

选取用于发动机外侧支点在飞机上固定的大尺寸重要承力件作为本次试验用试验件,直径为f57 mm,长度为288 mm,检测在不同载荷下的塑性变形情况及表面微裂纹产生情况,验证工艺方法的可靠性,零件材料为1Cr15Ni4Mo3N,试验件二维图见图1所示。

Figure 1. Two-dimensional drawing of test piece

图1. 试验件二维图

2.2. 工艺设计

试验件主要基于超高强钢的实际加工生产经验确定相关工艺工序,其流程为:粗加工–热处理–防锈处理–精加工–防锈处理–去应力回火–酸浸蚀检查–防锈处理–表面处理–防锈处理–表面强化–防锈处理。加工合格后的实物图见图2所示,对试验件进行检测,记录两件试验件同轴度分别为0.004 mm、0.002 mm。

3. 试验方案与试验过程

3.1. 试验加载设计

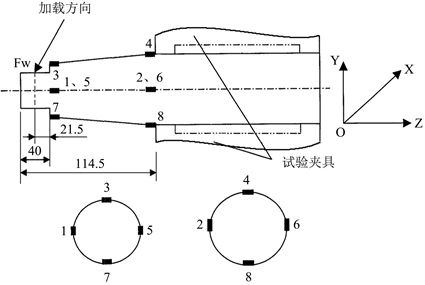

根据实际工作状态,设计试验件的限制载荷Fw为:Fx = 121,716N;Fy = 7595N;Fz = 29,665N,加载作用点位于距离靠近端面应变测量截面21.5 mm处,每个试验件测量2个端面的应力分布,每个端面粘贴4个应变片,每组试验件共16个应变片,端面分别距离端头40 mm和114.5 mm,加载夹具与试验件接触长度沿轴向为26 mm,粘贴位置和加载要求见图3。

Figure 3. Diagram of test piece loading and laminating

图3. 试验件加载和贴片示意图

3.2. 试验加载要求

试验加载要求如下:

1) 对试验件进行静力试验,试验加载误差小于1%;

2) 先进行60%限制载荷预试,检查整个试验系统是否处于良好状态;

3) 进行100%限制载荷静力试验,每项试验以5%限制载荷为一级,逐级加载至100%限制载荷后保载30s,然后逐级卸载至0;

4) 进行200%限制载荷静力试验,先按2) 要求逐级加载至100%限制载荷后不保载,如果试验采集数据重复性良好,继续加载。100%~160%限制载荷之间,以5%限制载荷为一级,逐级加载至160%限制载荷,160%~190%限制载荷之间,以2%限制载荷为一级,逐级加载至190%限制载荷,190%限制载荷以后,以1%限制载荷为一级,逐级加载至200%限制载荷,保载30秒,然后逐级退载到0;

5) 试验件1静力试验继续加载至破坏,200%限制载荷以后,以5%限制载荷为一级进行加载,如试验载荷超过400%限制载荷仍未破坏可以停止试验。

3.3. 检查要求

试验完成后检查试验件是否有永久性变形及裂纹等损伤。

3.4. 试验设备

试验使用的设备见下表(表1)。

3.4.1. 微机控制电液伺服万能试验机

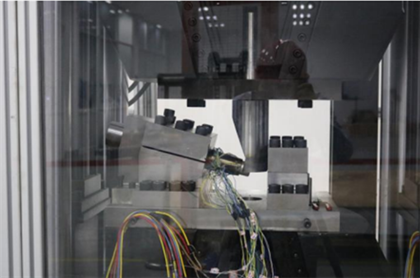

试验件静力试验使用微机控制电液伺服万能试验机,试验机最大静态载荷为±2000 kN,静态载荷示值精度均达到标准要求精度,且在检定周期范围内,如图4所示。

Figure 4. Servo universal testing machine

图4. 伺服万能试验机

3.4.2. 静态应变测量系统

本试验使用东华测试的DH3820静态数据采集仪进行应变采集。测量通道:128个,采样频率0~100 HZ,测量范围:±50,000 με,误差±0.5%,且在检定周期范围内。

本试验使用中航电测有限公司的BE120-3AA单向应变片进行应变测量。电阻值:119.8 ± 0.1Ω,灵敏系数:2.22% ± 1%。

3.5. 试验过程

试验件静力试验按照如下步骤进行加载:

1) 进行60%限制载荷预试:按照5%限制载荷为一级,逐级加载至60%限制载荷,保载30 s后,卸载至零;

2) 检查试验设备和应变数据采集设备是否处于良好状态;

3) 进行100%限制载荷试验:以5%限制载荷为一级,逐级加载至100%限制载荷后保载30 s,然后逐级卸载至0;

4) 进行试验件检查,确定试验件表面是否有裂纹产生;

5) 进行200%限制载荷试验:按照步骤3) 逐级加载至100%限制载荷后不保载,如果试验采集数据重复性良好,继续加载。100%~160%限制载荷之间,以5%限制载荷为一级,逐级加载至160%限制载荷,160%~190%限制载荷之间,以2%限制载荷为一级,逐级加载至190%限制载荷,190%限制载荷以后,以1%限制载荷为一级,逐级加载至200%限制载荷,保证30 s,然后逐级卸载至0;

6) 试验结束,检查试验件的表面是否有裂纹产生;

7) 拆下试验件2,进行同轴度检查,保存试验数据;

8) 对试验件1继续加载至破坏。200%限制载荷之后,以5%限制载荷为一级进行加载,至试验件破坏。如果试验载荷超过400%限制载荷仍未破坏,可以停止试验;

9) 拆下试验件1,检查试验件表面是否有裂纹产生,或试验件产生永久变形;

10) 保存试验数据。

4. 试验结果

试验件试验安装照片见图5。

Figure 5. Photo of the test piece after installation

图5. 试验件试验安装后照片

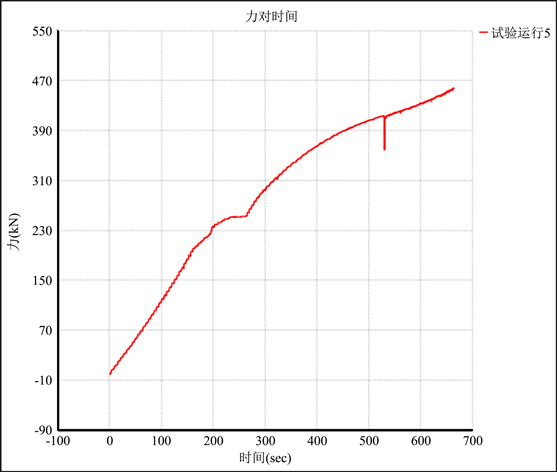

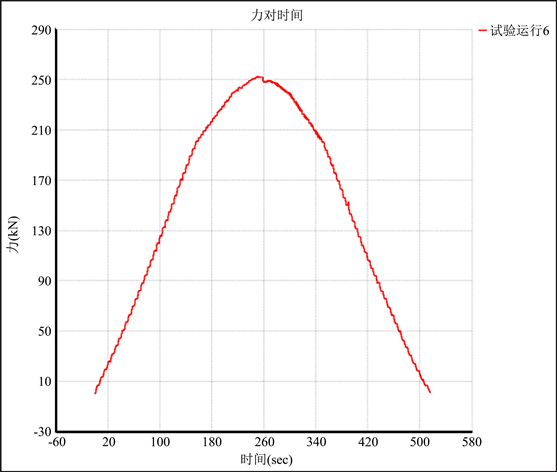

试验件试验加载曲线见图6,其试验数据见表2所示。

Figure 6. Load curve of test piece 1 and test piece 2

图6. 试验件1和试验件2试验加载曲线

试验件1静力试验后发生永久塑性变形,详见图7。

Figure 7. Permanent deformation diagram of test piece 1

图7. 试验件1发生永久变形图

综上可得出试验件在加载60%、100%、200%限制载荷试验时,试验过程未出现异常,试验件未出现裂纹和塑性变形,加载400%限制载荷试验,试验过程未发现异常,试验完成后,拆除试验件,试验件未出现裂纹,试验件出现明显的永久性塑性变形。用现有工艺加工的零件满足设计功能要求,加工工艺方法可行、可靠。

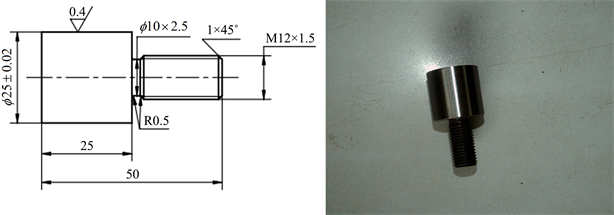

5. AF1410材料零件加工

结合上述1Cr15Ni4Mo3N材料加工试验结论,按照实际生产需要,编制AF1410钢材料热喷涂用零件生产工序工艺规程,经静载试验等性能试验要求,检测合格,工序设计合理得当,工艺方法可靠,满足生产装配要求,零件尺寸及加工样件详见图8。

Figure 8. Two-dimensional drawing and physical object of AF1410 parts

图8. AF1410零件二维图及实物

6. 结论

本文通过研究1Cr15Ni4Mo3N材料塑性载荷试验,验证了加工工艺的合理性,并将工艺方法推广应用至AF1410的材料加工,解决了超高强度钢加工难题,其研究进一步验证了超高强度钢材料具有较好的塑性性能和承载容限能力。

基金项目

空军修理科研项目(项目编号87-技-17-71)。

参考文献