1. 引言

目前国内普遍利用埋地管道输送天然气、成品油和原油等产品,埋地管道为金属管道,经过一定时间的输送,受腐蚀性环境、输送介质、地质灾害、机械外力等因素的影响,管道可能会出现腐蚀、变形等缺陷,因此,需要定期对管道进行内检测作业,及时的检测出管道存在的各类缺陷,为油气管道安全运行提供保障。

目前常利用管道内检测器对管道进行定期检测,适用于油气介质的管道内检测器多是基于漏磁原理研制的。进行管道内检测时,管道内检测器利用自身携带的磁化装置将管道磁化至近饱和状态,如果管道存在腐蚀性缺陷,在缺陷处将会产生漏磁场,检测器携带的探头拾取漏磁信号来判断缺陷的类型和具体的缺陷尺寸。探头利用机械结构进行支撑,为保证探头有效、精确的拾取漏磁信号,要求探头与管道内壁紧密贴合,并且要求探头在通过管道内部的焊缝和三通等附件时,探头能及时复位,与管内壁仍保持紧密贴合。因此,姿态稳定的探头机构对于漏磁信号的拾取至关重要 [1] [2] [3] [4]。

为保证探头的姿态,一般将探头支撑机构设计为平行四边形机构,同时为了保证探头机构能通过一定的管道变形缺陷,要求探头机构具备一定的压缩量,所以平行四边形的探头机构利用拉伸或者扭转弹簧进行支撑,有效的保证了在一定压缩量下探头与管内壁的贴合姿态。但这种探头结构对支撑零件加工精度提出较高要求,否则可能无法完成装配或者造成探头与管壁贴合的不紧密。再者,平行四边形的探头机构其支撑零件的尺寸一般较大,造成探头机构整体质量较大,由于探头安装在探头环座上,造成后期探头及环座的安装、拆卸不便。另外一种常用结构是利用薄的板材作为支撑簧,可有效减小单个探头支撑机构的质量,板材可以利用模具冲压成型,批量生产时,经济性更佳,同时薄板支撑机构安装后姿态容易保证,所以,薄板支撑结构的探头在工业现场应用的范围较广 [5] [6] [7]。

但薄板支撑的探头机构仅通过理论计算,较难获得压缩量与支撑力间的关系,压缩后的姿态更是无法进行理论计算,所以通常采用加工试制的方法,加工出几个结构的板式支撑簧,在进行压缩测试。反复的试制和测试过程会增加制作成本和时间成本。有限元方法可有效解决上面的不利问题。因此,利用ANSYS Workbench对探头机构进行仿真分析。

2. 薄板支撑探头机构的有限元分析

2.1. 薄板支撑探头机构介绍及有限元模型的建立

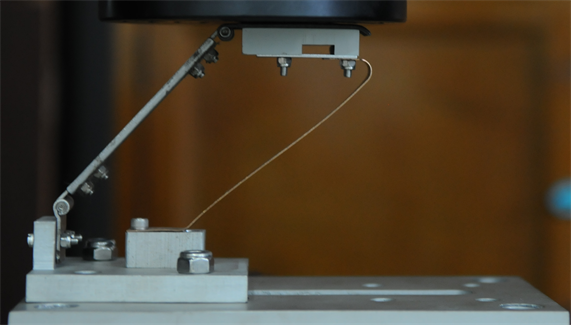

图1为常用的薄板支撑探头机构,该探头机构由连接合页,探头臂,检测探头和薄板支撑弹簧等零件组成,零件利用螺钉和锁紧螺母进行连接。探头臂和连接合页等零件材料为不锈钢,支撑弹簧采用铜合金。

Figure 1. Photo of thin plate supporting probe mechanism

图1. 薄板支撑探头机构照片

图2为有限元分析模型,模型中忽略了螺钉等连接件,并将连接臂和支撑弹簧处的螺纹连接孔去除,保留了探头机构中关键零部件如合页、连接臂、探头和支撑弹簧的外形结构及尺寸。采用ANSYS Workbench (版本2020 R1)材料库中自带的结构钢(Structure Steel)和铜合金(Copper Alloy)材料进行分析(不同版本仿真软件中材料属性可能稍有差异)。

Figure 2. Probe mechanism model of finite element analysis

图2. 有限元分析的探头机构模型

2.2. 相关设置及载荷加载

利用ANSYS Workbench自带的转动副设置在探头臂上下合页处(忽略转动阻力),支撑弹簧与探头间采用结合连接方式,探头连接臂下部合页和支撑弹簧底部进行固定设置。

对检测探头上表面施加向下的载荷,分析受力后支撑弹簧的变形情况及检测探头的位移情况。图3为建立的探头机构模型加载及固定方式的示意图。

Figure 3. Schematic diagram of the loading and fixing method of the probe mechanism

图3. 探头机构加载及固定方式示意图

3. 仿真分析结果

3.1. 薄板支撑探头机构受力后姿态情况

图4(a)为探头机构表面在不同压力条件下支撑弹簧的变形状态图,从图中可见,随着探头表面施加载荷的增加,薄板弹簧出现明显的弯曲变形,并且随着压缩量的增加,检测探头后部出现明显的“载头”,探头表面不在保持水平状态。预示着探头压缩量超过一定范围时,支撑弹簧的大幅弯曲变形会导致探头姿态失去平行四边形结构的稳定性。

图4(b)为支撑弹簧压缩过程中存在的应力集中区,在支撑弹簧的两个预制折弯处均存在明显的应力集中区,后期弹簧通过焊缝或三通等管道附件时势必会发生弹跳,反复的受力会增加弹簧发生疲劳折断的风险。

表1为从仿真结果中提取的检测探头达到一定压缩量时施加的载荷值,随着压缩量的增加,加载力增加,但检测探头每向下压缩10 mm的位移,所需的加载力增幅有变小的趋势。

Table 1. Force-displacement value when the probe mechanism is compressed

表1. 探头机构压缩时力–位移值

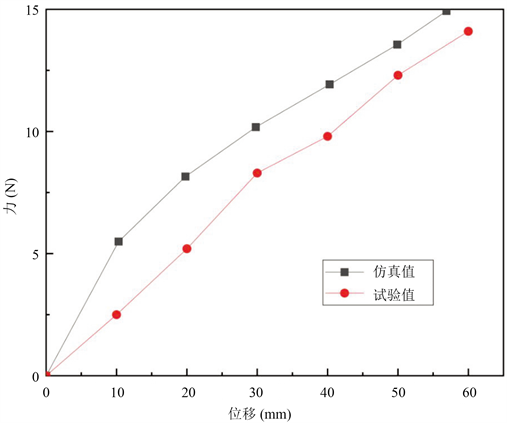

3.2. 力–位移加载实验

对薄板支撑探头机构进行了压缩试验,试验过程中观察探头姿态的变化,同时记录不同压缩量时施加的载荷值。加载试验结果如图5所示,在压缩量较大时,检测探头后端明显倾斜,与测试装置表面不在贴合,证明压缩量超过一定范围时,支撑弹簧的大幅弯曲变形导致了探头姿态不稳定。

Figure 5. Photo of compression posture of thin plate supporting probe mechanism

图5. 薄板支撑探头机构压缩姿态照片

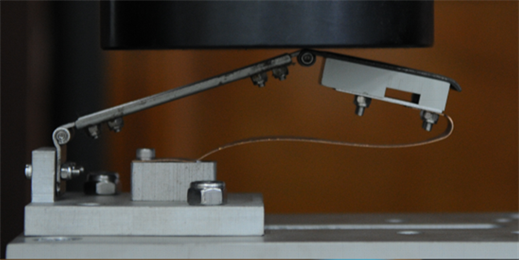

试验过程中记录的不同压缩量时施加的载荷值如图6所示,图中圆点线表示试验测试值,方形线表示有限元分析值。除初始压缩阶段(压缩量约10 mm),仿真曲线与试验曲线基本平行,且力–位移曲线基本满足线性关系,仿真值与试验值差距不大,可以指导支撑弹簧的结构设计。仿真结果与试验结果的差值可能与弹簧材料属性相关(仿真时用软件自带材料,与弹簧真实材料的属性不同)。

Figure 6. Forced compression simulation diagram of the probe mechanism

图6. 探头机构受力压缩仿真图

4. 改进的弹簧支撑结构及仿真分析

4.1. 改进的弹簧结构

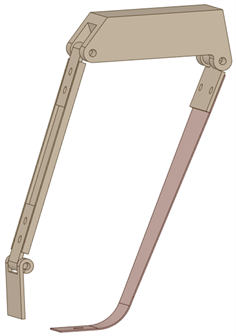

图4(a)和图4(b)所示仿真结果表明,薄板支撑探头机构的支撑弹簧预制两个折弯后,能有效的支撑检测探头,并且在一定压缩量范围内(压缩量较小)探头姿态基本不变,且弹簧两个预制折弯处应力较小。但对于较大压缩量,探头姿态明确不稳,而且两个预制折弯处存在较大的应力,后期有疲劳断裂的风险。因此,对支撑弹簧的结构进行了改进。改进后的弹簧支撑机构模型如图7所示,将检测探头后端增加转动合页,将支撑弹簧改进成仅有一个预制折弯的结构。

Figure 7. Schematic diagram of the improved spring support structure

图7. 改进后的弹簧支撑结构示意图

4.2. 改进的弹簧支撑结构姿态仿真

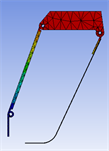

图8为改进的弹簧支撑结构受力压缩姿态情况,在一定的压缩量条件下,检测探头姿态始终处于水平状态,探头机构整体具有较大的姿态稳定性,有效的解决了压缩量较大时探头后端脱离管壁的姿态问题。进一步压缩至检测探头基本与支撑弹簧接触的状态发现,虽然支撑弹簧也会发生明显的弯曲变形,但检测探头前端开始出现小幅的姿态不稳问题(前端“栽头”),这与探头前端及探头下面区域没有有效支撑有关。因此对探头机构增加辅助的支撑弹簧,以增强探头前端的姿态稳定性。增加辅助弹簧后的改进探头机构受力压缩姿态如图9所示。

Figure 8. Simulation diagram of improved probe structure under stress and compression

图8. 改进的探头结构受力压缩仿真图

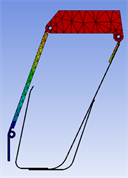

图9所示,由于增加了前后两处辅助支撑弹簧,随着压缩量的增加,检测探头前端姿态不稳问题得到解决,但由于前端连接臂长度不能调节,后端支撑弹簧在压缩过程中存在弯曲变形,势必造成后端支撑有效长度减小,从而造成探头后端再次出现“栽头”现象。但与图4相比,一个预制折弯的弹簧比两个与预制折弯的弹簧变形量要小,所以“栽头”程度降低。

Figure 9. Forced compression simulation diagram of improved probe structure with auxiliary spring added

图9. 增加辅助弹簧的改进探头结构受力压缩仿真图

5. 结论

利用有限元分析软件ANSYS Workbench对薄板支撑探头机构进行了静力分析,与试验结果对比表明,有限元分析结果与测试结果一致,有限元分析结果正确,可以用于指导薄板支撑弹簧的设计。同时针对检测探头在较大压缩量时存在的“栽头”问题,提出了两种改进方案,经过仿真分析可知:

1) 将支撑弹簧与检测探头连接方式由螺钉紧固方式改为转动合页连接,且弹簧预制折弯改为一个,探头机构能适应较大的压缩量,且在此压缩过程中探头姿态稳定性较好,有效解决了压缩量较大时探头后端脱离管壁的姿态问题。

2) 将弹簧连接方式与预制折弯数量改进后,虽然压缩量更大,姿态更稳,但进一步压缩时,由于探头前端缺乏有效支撑,会出现前“栽头”现象,因此该改进方案比较适用于支撑弹簧长度较短且压缩量不大的工况。

3) 当需要增加支撑弹簧长度且需要增加探头压缩量时,可增加辅助支撑弹簧,能有效支撑检测探头,防止前“栽头”问题发生,虽然后“栽头”现象无法消除,但与两个预制折弯的支撑弹簧相比,探头姿态明显得到改善。后续可通过调整探头初始姿态(支撑臂稍短,探头自由状态时前端稍低)的方法,改善在较大探头压缩时的后“栽头”量值。