1. 引言

随着汽车的普及,汽车市场的竞争越来越大,人们也越来越重视汽车的舒适性,振动和噪声是评价一辆汽车舒适性好坏的一项重要指标。进排气噪声是发动机的最主要的噪声源,在某些情况下进气系统的噪声会比发动机本体噪声大5 dB,排气系统噪声会更加严重,通常比发动机本体噪声大10~15 dB [1] [2],因此控制好排气系统噪声在汽车的振动和噪声控制中十分重要。

目前汽车常用的排气消声器就是一种抗性消声器,其原理是通过管道、隔板、穿孔管等部件组成扩张室、共振室等各种消声单元,利用废气在这些腔室里反射、相互干涉(摩擦)而达到消声效果。然而穿孔消声系统中存在大量的气流,且大部分波在临界入射角附近传播。每个穿孔可以看作是一个管道系统,由于流体交替地进入,不能简单解释从孔孔中发散而引起的粘性和惯性效应的末端校正,但可用无限长管道的理论来描述管道的阻抗。同时由于两个相邻的孔位置非常近,流入和流出孔的流体可能会相互作用,从而改变末端矫正,值得深入研究。

本文以穿孔管式消声器为研究对象,基于流体网络理论的四端网络法,建立穿孔管式汽车消声器的等效模型,应用传递矩阵法仿真分析消声器的衰减特性,探讨相关结构参数对汽车排气消声性能的影响,为气体消声器研制提供一定的参考借鉴。

2. 穿孔管式消声器数学建模基础

汽车排气消声器的主消声器结构如图1所示,其主要由直通管道、阻尼穿孔板、阻尼分支管道及消声容腔等部分组成。

Figure 1. Structural drawing of main muffler of automobile exhaust muffler

图1. 汽车排气消声器的主消声器结构图

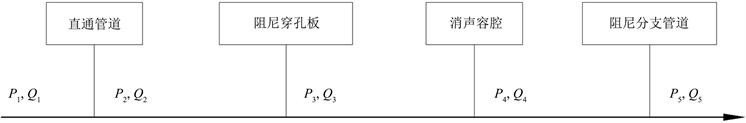

其消声等效模型如图2所示,参考文献 [3] [4] [5] [6],气体消声器管路动态建模方法可采用集中参数法得出管路各动态模型如下。

Figure 2. Equivalent model diagram of gas muffler

图2. 气体消声器的等效模型图

根据直通管道、阻尼穿孔板、消声容腔、阻尼分支管道建模基础,本文针对图2流体消声器的等效模型,可推导出消声器输入端气体噪声压力

和流量

与输出端压力

和流量

的关系为:

(1)

式中,A12、A23、A34、A45为消声器等效各段的传递矩阵;A15为消声器总的传递矩阵。

因此,为了简化求解,将消声器的等效各段用集中参数方法来处理,则消声器总的传递矩阵方程为:

(2)

式中,R2、R3为等效流体管路单位长度的液阻;l2、l3为等效流体管路单位长度的气体感抗;

为气体的弹性模量,

;

;

。

(3)

3. 气体消声器的消声效果评价

不要使用空格、制表符设置段落缩进,不要通过连续的回车符(换行符)调整段间距。气体消声器的使用效能,取决于其消声机理及结构参数,在实际使用过程中,其安装位置的不同也会影响其消声效果。对于如何评价消声器性能,国内目前还没有统一有效的方法,但综合常用的方式,主要有以下两种 [7]:

1) 插入损失

插入损失是评价消声器消声特性的重要方法之一,其体现了消声器安装前后系统出口端压力功率级的差值。插入损失不但受消声器本身结构影响,而且与压力脉动源及末端负载特性相关。设流体系统在安装消声器前主管路负载端的脉动压力值为

,安装消声器后主管路负载端的脉动压力值为

,则定义插入损失

为:

(4)

为脉动压力衰减的分贝数,其计算时不仅考虑了消声器及管路的本身特性,同时还考虑到了系统中源阻抗及负载阻抗的影响。

2) 传递损失

设消声器入口处的入射声能为

,出口处的透射声能为

,则定义传递损失

为:

(5)

用传递损失对消声器的性能进行评价,只与管路系统及消声器自身特性相关,而不用考虑源阻抗和负载阻抗的影响。

如果用流体网络的四端参数来表示,则:

(6)

式中,A11、A12、A21、A22分别为管道传递矩阵的4个不同变量,Z0为管道的系统特性阻抗。

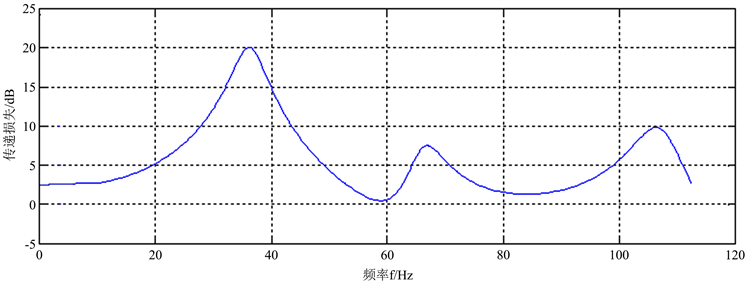

本研究采用以传递损失为基础的噪声传递衰减分贝数来对穿孔管式气体消声器消声性能进行评价。由公式(3)及(6)可知,穿孔管式气体消声器消声效果与消声器的结构尺寸、阻尼孔尺寸及消声容腔尺寸的影响。参照表1的基本参数,通过仿真分析得到如图3的消声结果。

Table 1. Basic parameters of muffler simulation analysis

表1. 消声器仿真分析的基本参数

图3的仿真结果表明,消声器分别在频率35.6 Hz、66.7 Hz、107.3 Hz处出现正的峰值,说明消声器在该几个频率点形成共振消声。35 Hz为发动机转速基频,70 Hz、105 Hz分别为发动机运转的一次谐波和二次谐波,与仿真分析结果基本一致。图示同时可知,在频率35.6 Hz处,传递损失达到20 dB为最大,也就证明消声器在基频处对气体噪声衰减达到最佳。同时在一次谐波和二次谐波处,消声器对噪声衰减均有一定效果。

Figure 3. Transmission loss curve of muffler

图3. 消声器传递损失曲线

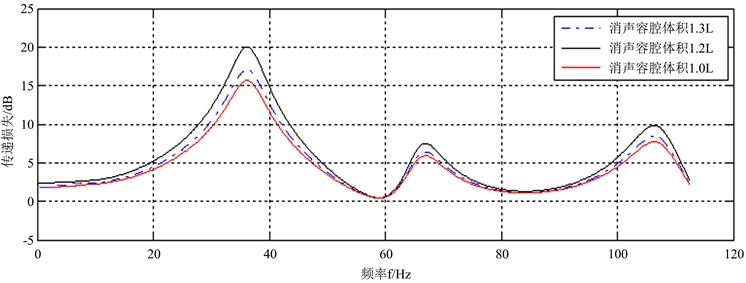

同时,为了研究消声器各结构参数因素和对消声性能的影响,我们在保持其余参数不变情况下,通过改变消声容腔体积大小,得到如图4的仿真结果。图示结果表明,随着容腔的体积增大,容腔的容振性能更好,因此消声器噪声衰减效果越好,但会加大消声器的结构体积,需考虑与其余结构参数效应下减小消声容腔体积。

Figure 4. Influence of volume of anechoic cavity on Muffler Performance

图4. 消声容腔体积大小对消声器性能影响关系

同理我们也可以分析其余结构参数的改变对消声效果的影响,然后通过正交实验方法取得各参数的最优组合,获得消声器最小结构参数条件下的最佳噪声衰减效果。

4. 结论

基于管路特性频率分析法中的集中参数法,建立了穿孔管式消声器各组成部分的等效模型和传递矩阵,采用传递损失仿真分析了消声器的噪声衰减特性。消声器结构参数仿真分析结果表明:1) 在发动机运转基频处,传递损失达到20 dB,对气体噪声衰减达到最佳。同时在发动机运转一次谐波和二次谐波处,消声器对噪声衰减均有一定效果;2) 随着共振容腔的体积增大,容腔的容振性能更好,因此消声器噪声衰减效果越好,但会加大消声器的结构体积。因此,消声器的结构设计要综合考虑各参数的影响,通过最优参数组合,就能获得消声器最小结构参数条件下的最佳噪声衰减效果。

基金项目

国家级大学生创新创业训练计划项目(202010536014);长沙理工大学科研助推计划项目(2019QJCZ029)。