1. 引言

屏蔽泵电机转子与泵直联,都浸泡在输送介质中,不需要轴端机械密封,可实现泵送介质的零泄漏,广泛应用于石油、化工、航天和核能领域 [1],特别适用于有毒、有害、易燃、易爆介质的输送。

在航天领域,屏蔽泵主要应用于常规推进剂加注系统中,其作用是将肼类燃料以及硝基氧化剂输送到箭上贮箱,完成火箭发射前的推进剂加注工作。屏蔽泵在加注系统中的应用从根本上解决有毒、易燃、易爆推进剂外漏问题,这对于提高系统的使用安全性、可靠性和改善操作环境条件都具有重要意义 [2]。

在屏蔽泵振动研究方面,文献 [3] 研究了屏蔽泵结构和振动特性,指出泵轴向力不平衡会引起泵在轴线方向上振动。文献 [4] 对屏蔽泵转子动力学进行了分析,王军 [5] 研究了变频器载波频率对电动机运行的影响;韩焦 [6] 对通用变频器调速系统关键技术开展研究。结果表明,电机在低载波频率运行时,出现低频振荡,产生明显的噪声和振动,在一定条件下甚至还会引起机械的共振。

本文对某屏蔽泵在试验过程中出现的异常振动问题进行研究,针对屏蔽泵异常振动现象,从分析屏蔽泵振动激励源入手,采用数值和试验测试方法对屏蔽泵转子模态和电流激励特性进行研究,找到了屏蔽泵异常振动的原因。

2. 屏蔽泵异常振动现象

本文研究的屏蔽泵结构示意图如下,转子采用滑动轴承支撑,电机额定功率45 kW,30 Hz~50 Hz变频运行。

试验测试过程中,屏蔽泵在50 Hz和40 Hz下运行平稳,屏蔽泵无明显振动,监测振动速度均在2 mm/s以下,满足技术指标要求;当屏蔽泵30 Hz以下运行时,泵出口管路发生了剧烈振动。采用手持式振动测试仪对屏蔽泵电机侧、泵侧的振动速度进行检测,测试数据如表1。从测试数据来看,屏蔽泵30 Hz运行时振动速度最大达3.82 mm/s,泵侧、电机侧均发生剧烈振动。

Table 1. Vibration test data of canned motor pump

表1. 屏蔽泵振动测试数据

3. 屏蔽泵振动激励源分析

3.1. 机械振动

在机械振动方面,泵轴向力不平衡会引起泵在轴线方向上振动。此外,屏蔽泵的转子系统的质量分布不平衡,在其运行的过程中产生离心力可造成屏蔽泵振动,一般通过转子动平衡实验可消除该机械振动诱因。本文研究的屏蔽泵分别进行了泵叶轮、电机转子、泵电机转子组件进行G1.0级的动平衡试验,可靠地保证转子运转的平稳性。

在转子动力学方面,屏蔽泵转子系统的固有频率接近其运行时的轴频及其倍频,会使屏蔽泵产生共振或谐共振。为了避免屏蔽泵的共振或谐共振,需要对屏蔽泵进行模态测试分析,确定屏蔽泵的固有频率,进而错开屏蔽泵的转动频率。由于本文研究的屏蔽泵没有进行转子模态分析和固有频率测试,该振动诱因不可排除,下文将就转子系统的模态特性进行分析。

3.2. 电磁激励诱发振动

电磁激励力诱发屏蔽泵振动的原因主要是由于屏蔽泵的定子系统与转子系统间的周向磁场分布不均匀产生的不平衡磁拉力所致,其大小与电机的结构参数和输入功率相关,其力波是旋转或是脉动的 [7]。在屏蔽泵的设计中通常可以通过合理地选择电机的结构参数,使电磁激励力的频率远离屏蔽泵的固有频率,以保证将电磁激励力诱发屏蔽泵的振动削弱到最小程度。

此外,屏蔽泵变频调节过程中的电流震荡也是诱发振动的原因之一。电机在低载波频率运行时,出现低频振荡,产生明显的噪声和振动,在一定条件下甚至还会引起机械的共振。

4. 屏蔽泵振动原因分析

4.1. 转子模态分析

建立屏蔽泵电机转子和泵叶轮三维模型,简化叶轮和轴的局部特征,不考虑叶轮和泵轴的平键联接,忽略叶轮端头锁紧螺钉及平衡孔。

选用四面体网格单元建立转子有限元计算模型,如图1所示。经过网格无关性验证,最终选定有限元计算模型的节点数为223,127,网格数为158,801。

图2给出了泵转子前5阶振型(不计重复模态),1、2阶为重复模态,体现转子的正、反进动,为叶轮的一阶弯曲振动;第3、4阶模态为叶轮的节径振动;第5阶模态为轴的扭转振动,主要体现电机转子的扭转振型。从转子系统的模态来看,转子低阶模态主要为泵叶轮的弯曲振动和沿节径的轮盘振动,高阶振动激发电子转子的扭转振动,转子系统的固有频率较高。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 2. The first five order mode shape of pump rotor. (a) 1st, 2nd mode; (b) 3rd, 4th mode; (c) 5th mode

图2. 泵转子前5阶振型。(a) 1、2阶振型;(b) 3、4阶振型;(c) 5阶振型

提取泵转子前3阶固有频率,绘制泵转子Campbell图,如图3所示。泵叶轮叶片数为6,考虑叶片通过频率(6X倍频)引起的谐共振。由于电机转子–叶轮轴系的固有频率较高,一阶固有频率为356 Hz,转子在3000 r/min及以下转速运行,均不发生共振或谐共振。

4.2. 屏蔽泵电机激振测试

本文研究的屏蔽泵按30 Hz~50 Hz变频运行设计,测试时采用变频器调速。

变频器调速系统采用V/F (开环恒压频比)控制方式,该控制方式简单,但在低频运行时的转矩脉动和个别频率点会出现的低频振荡问题。电机在低载波频率运行时,产生明显的噪声和振动,在一定条件下甚至还会引起共振 [8]。

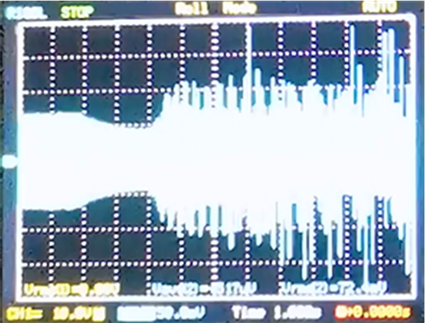

为测试屏蔽泵电机的运行特性,采用RIGOL DS1102E型示波器,对电机运行的实时电流进行测试(运行频率从30 Hz调至25 Hz过程)如图4所示。由图可见,电机在30 Hz运行时,电流值平稳无波动,当频率调至30 Hz以下,电流值剧烈波动,屏蔽泵剧烈振动。

Figure 3. Campbell diagrams of rotor

图3. 转子Campbell图

Figure 4. The current characteristic of motor

图4. 电机电流特性

分析变频器参数发现,变频器中15~55 kw电机的载波频率一般为4 kHz,但是测试电源总容量为1600 kw,载波频率根据容量调至3 kHz。低频载波在负载较小时会引起低频运行不稳定,转矩降低甚至出现震荡现象。屏蔽泵在低频出现剧烈振动,主要是由于电机功率与变频器功率相差太大,参数不匹配所致。

4.3. 故障处理措施

根据现场实际负载情况将载波频率和电机低频抑制震荡因子适当提高。通过变频器参数设置启动振荡抑制功能,载波频率由3 kHz改为4 kHz,低频震荡因子由10改为66。电机运行正常,不再抖动,电流显示不跳动。

可见,变频器低频载波在负载较小时会引起电机运行不稳定,而高频载波的电流波形比较理想,有利于电机平稳运行。

6. 结论

本文针对屏蔽泵的异常振动现象,分析了屏蔽泵振动激励源,采用数值方法对屏蔽泵转子模态和固有频率进行了分析,同时测试屏蔽泵变频运行时的电流特性,通过研究找到屏蔽泵异常振动的原因并提出解决措施,使得屏蔽泵异常振动问题得以解决,结果表明:

1) 本文研究的屏蔽泵电机转子–叶轮组成的转子系统固有频率较高,泵在30~50 Hz运行不会发生转子共振或谐共振;

2) 变频器低频载波在负载较小时会引起电机运行不稳定甚至震荡,激发屏蔽泵剧烈振动;

3) 屏蔽泵设计过程中,应进行转子结构动力学校核,确保转子系统固有频率错开泵运行基频和以叶片数为倍数的倍频;

4) 研究结果为屏蔽泵转子设计、泵与变频器匹配设计提供技术参考。