1. 引言

极端寒冷天气经常对交通运输、道路安全等造成重大影响,快速清除路面冰雪技术是重要研究方向。我国南北方隧道交通事故季节分布中,发生在冬季的比例约占45%左右 [1]。同样,在其他的公共设施领域,大雪、路面结冰等现象给人们带来了极大的不便和危害,严重影响了人们的正常生产生活 [2]。为解决极端天气及冬季突降大雪对城市道路交通造成重大安全隐患这一问题,众多学者已对城市快速融冰(雪)技术进行了诸多研究 [3],常用融雪化冰的方式主要有清除和融化等方法 [4]。

但常用的融雪化冰技术本身存在的不足使得它们在实际工程应用中受到了一定的限制,例如将钠盐作为融雪剂用于除雪时,会导致道路两旁大量的乔木、灌木枯死,盐水的侵蚀也会造成路面破损 [5]。通过在混凝土预埋电缆等电阻材料作为发热源时,常会因为人为破坏、酸雨侵蚀而导致融雪装置失效 [6]。基于以上原因,寻求一种新的道路融雪化冰的方法具有十分重要的现实意义。而寻找一种安全、理想以及工程适用的热源或发热体成为加热融雪法的关键。

本课题组对冬季快速融冰化雪技术进行了一定的研究,取得了初步成果(一种除冰雪装置,专利号:ZL 2019 2 1326008.1)。本文通过使用厚度为1 mm、3 mm、6 mm,边长为100 mm、120 mm的正方形铁片和厚度为1 um、2 um,边长为100 mm、120 mm的正方形铝箔纸作为发热材料,进行了基于电磁感应发热的试验研究,研究得出了混凝土电磁感应发热性能的基本规律,对以后道路安全的设计具有一定的参考意义。

2. 实验设计

2.1. 原材料及其用途

1) 发热材料

本文采用的主要发热材料为铁片及铝箔纸。铁片和铝箔纸的厚度、长宽等规格如下表1。

2) 其他材料

① 水泥:采用礼泉海螺水泥有限责任公司生产的P.O42.5普通硅酸盐水泥;

② 砂子:采用ISO标准砂,并将其筛分后得到细度模数为2.35的中砂;

③ 石子:采用经花岗岩破碎后得到的粒径小于9.5 mm的石子。

Table 1. Geometric parameters of heating materials

表1. 发热材料几何参数

2.2. 试件制备

1) 铁片发热混凝土试件制备

铁片发热混凝土的配合比为水: 水泥:砂:石子 = 0.46:1:1.11:2.72。制作时,首先将水、水泥、砂和石子搅拌均匀,而后将其分别倒入涂过脱模剂的6个标准模具和一个直径为150 mm的圆形模具中,控制混凝土厚度为20 mm,震动压实,再将不同厚度大小和形状的铁片分别放入不同模具内混凝土上表面,再倒入混凝土,新倒入混凝土厚度为1 cm。震动压实使混凝土表面平坦无气泡。2 d后脱模,在标准条件下养护28 d。养护成型后的混凝土试件如图1中的110号、310号和610号试件。

2) 铝箔纸发热混凝土试件制备

铝箔纸发热混凝土的配合比为水:水:水泥:砂:石子 = 0.46:1:1.11:2.72。制作时,首先将水、水泥、砂和石子搅拌均匀,而后将其分别倒入涂过脱模剂的4个标准模具中,其中三个模具内的混凝土厚度控制为10 mm,一个模具内的混凝土厚度控制为20 mm,震动压实使混凝土表面平坦无气泡。2 d后脱模,在标准养护箱中养护28 d。成型后的试件如下图1中的112号、312号和612号试件。

3. 发热混凝土发热性能影响因素研究

3.1. 试验测试方法

1) 铁片发热混凝土发热测试方法

将含有不同规格铁片试件依次放在电磁炉上且试件表面距铁片10 mm的一面朝下。此时使用红外温度计测试铁片温度,此温度记录为0时刻的温度,而后打开电磁炉,设定电磁功率为2100 W,当铁片开始加热时计时。40 s后使用温度计测量试件上表面中心位置的温度,之后每10 s测试一次温度,经过2分30秒后,关闭电磁炉,继续每隔10 s测试一次混凝土上表面中心的温度,直到20分钟后,停止测试。冷却电磁炉上面板,待上面板温度达到室温,重复上述步骤进行下一件试块的测试,直至测试完所有的试块。

2) 铝箔纸发热混凝土发热测试方法

由于铝箔纸厚度非常薄,其发热速度显著高于铁片,电磁加热时间过长会造成铝箔纸烧毁破裂,因此铝箔纸的电磁加热时间较铁片缩短10 s。具体过程如下:将10 um厚铝箔纸的试件放在电磁炉正上方,而后将需要测试的铝箔纸放在试件的中间位置,之后放置厚度为20 mm的试件,将该试件与10 mm厚的试件对齐放置,启动电磁炉,设定电磁炉功率为2100 W,当电磁炉开始加热铝箔纸时开始计时。30 s后使用温度计测试试件上表面中心位置的温度,之后每10 s测一次,经过2分30秒后,关闭电磁炉,继续每隔10 s测一次,直到14分钟后,停止测温。冷却电磁炉上面板及两块试件,直到其温度达到室温,重复上述步骤,进行下一块试件的测试,直到测试完所有的铝箔纸。

3.2. 试验结果及分析

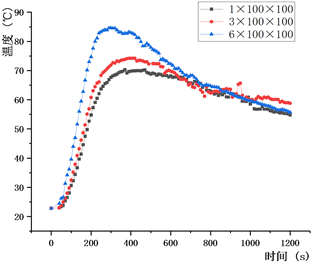

图2为铁片厚度对混凝土温度变化的曲线。

(a)

(a)  (b)

(b)

Figure 2. Influence curve of thickness on temperature of iron sheet concrete. (a) Square iron sheet with side length of 100 mm; (b) Square iron sheet with 120 mm side length

图2. 厚度对铁片混凝土温度影响变化曲线。(a) 边长为100 mm的正方形铁片;(b) 边长为120 mm的正方形铁片

从图2可以看出,边长相同、厚度不同的铁片对混凝土温度的影响主要分为四个阶段:储能阶段、升温阶段、热量平衡阶段及降温阶段;前40 s的时间段内,混凝土温度基本无变化。当混凝土吸收足够的热量后,混凝土表面温度开始逐渐上升。随着铁片不断产生热量,混凝土温度不断升高,经过250 s后,关闭电源,混凝土中的铁片不再新增热量,但是,此时铁片的温度仍高于混凝土的温度,混凝土继续吸热。随着时间的推移,铁片的温度逐渐降低,直至混凝土吸热与放热相平衡,此段时间内,混凝土上表面的温度变化较小。接着,铁片与混凝土的温度变化至相同,混凝土只放热不再吸热。降温阶段持续时间较长,从图中分析可以发现,其降温速率基本为一定值,降温时间受外界影响较大。

观察图2(a)可以发现,对于边长为100 mm的正方形混凝土试件,铁片厚度越大其发热速率越快,产生的热量越大。对于铁片厚度为6 mm的试件,其发热速度最快,且温度峰值也最大;在250 s的时间内,试件温度从常温上升到最高温度,达到85℃左右,其平均升温速率约为0.34℃/s;达到最高温度后,试件上表面温度开始降低。铁片厚度为3 mm的试件最高温度出现在350 s左右,其最高温度约为75℃左右。对于铁片厚度为1 mm的试件,其最高温度出现在350 s左右的时间,约为70℃左右。

分析发现,对于铁片边长为100 mm的试件,铁片的厚度越大,试件越能够产生较高的温度,且高温持续的时间越长。对于厚度较小的铁片,其发热速率高于厚度大的铁片,但是其产生的热量低于厚度小的铁片,铁片本身厚度较小,更使其本身能够存储的热量较低。

观察图2(b)发现,当试件的边长为120 mm时,铁片的面积与厚度同时对试件的发热产生影响。从图2(b)可以看出,升温速率最快的是铁片厚度为6 mm的试件,但是温度最大的是厚度为3 mm的试件,虽然两组数据略有差异,但是其最高温度相差仅为5℃左右,且出现峰值的时间相差在50 s左右,这与边长为100 mm的试件所呈现的温度–时间关系相差较大。同时,在降温阶段,此两种边长的铁片混凝土曲线呈现平行的关系,说明两种铁片的降温速率相同。对于厚度为1 mm的铁片混凝土,其最大温度出现在600 s左右且不到75℃。

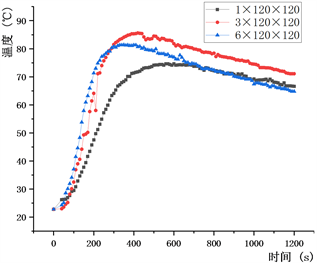

图3为面积对铁片混凝土温度变化的曲线。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 3. Influence curve of area on temperature of iron sheet concrete. (a) Iron sheet concrete with a thickness of 1 mm; (b) Iron sheet concrete with a thickness of 3 mm; (c) Iron sheet concrete with a thickness of 6 mm

图3. 面积对铁片混凝土温度影响变化曲线。(a) 厚度1 mm铁片混凝土;(b) 厚度3 mm铁片混凝土;(c) 厚度6 mm铁片混凝土

观察图3(a)发现,当铁片厚度为1 mm时,随着铁片面积的增加,混凝土的温度峰值也逐渐增加。在升温阶段,边长为100 mm的混凝土升温速率略高于边长为120 mm的。而在热量平衡阶段及降温阶段,由于质量大的铁片本身吸收的热量较多,其热量维持时间也较长,因此,边长为120 mm的铁片混凝土降温速率较慢。

观察图3(b)发现,当铁片厚度为3 mm时,在升温阶段铁片的面积对混凝升温速率影响较小,但对混凝土温度峰值影响较大。铁片面积越大试件的温度峰值越大,说明此时面积越大的铁片发热效果越好。

通过图3(c)可以看出,当铁片厚度为6 mm时,铁片面积对混凝土升温阶段的升温速率的影响减小,对温度峰值影响较大。铁片面积越大试件的温度峰值越大。

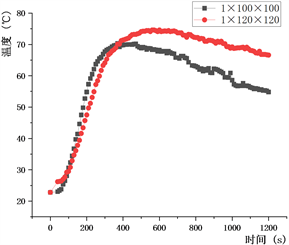

图4为铝箔纸面积和厚度对混凝土温度变化的曲线。

(a)

(a)  (b)

(b)

Figure 4. Influence curve of area on temperature of aluminum foil concrete. (a) Aluminum foil iron sheet with a thickness of 10 um; (b) Aluminum foil iron sheet with a thickness of 20 um

图4. 面积对铝箔纸混凝土温度影响变化曲线。(a) 厚度10 um铝箔纸铁片;(b) 厚度20 um铝箔纸铁片

观察图4(a)可以发现,对于铝箔纸厚度为10 um的混凝土,铝箔纸面积大的试件发热速率相对较快,产生的温度高。在升温阶段,铝箔纸面积的增加对试件升温速率的影响相对较低,主要影响其温度峰值;在降温阶段,两种面积不同的铝箔纸对试件的起始温度虽有较大的差异,但是试件的降温速率基本相同且较低,主要是因为在降温阶段,影响其降温速率的主要因素是混凝土本身的性质及外界环境。

观察图4(b)可以发现,对于厚度相同的铝箔纸,面积大的其试件发热速率越大,温度峰值更高。且其温度峰值出现的时间点在250 s左右;在降温阶段,两种面积的铝箔纸其试件温度变化规律基本相同。

比较图4(a)和图4(b)可得,对于面积相同的铝箔纸,铝箔纸的厚度对试件的发热速率影响不大,但铝箔纸越厚,试件的温度峰值越大。

4. 结论

通过本文研究,主要取得以下结论:

1) 通过发热混凝土发热性能影响因素的试验研究发现,铁片混凝土与铝箔纸混凝土的发热速率及发热温度效果都较好,其中在同等条件下,铝箔纸混凝土的发热效果略好于铁片混凝土;但是,铝箔纸混凝土在制备时难度较高,试验时多次出现铝箔纸破裂,不能有效发热的情况。

2) 通过对铁片混凝土的发热试验研究发现,同等情况下,铁片的面积对混凝土发热的影响高于其厚度对混凝土发热的影响,面积越大的铁片,混凝土升温速率越快;虽然厚度大的铁片可以存储更多热量,但要使混凝土温度达到最大值,需要耗费更多时间,而厚度较小的铁片可以使混凝土迅速升温。

3) 影响铝箔纸混凝土温度的因素主要是铝箔纸的面积,且面积与其温度的增加成正相关;在升温阶段,面积大的铝箔纸其混凝土发热速率快,达到最大温度的时间短;在降温阶段,铝箔纸面积对其混凝土温度的影响可忽略不计,此时,其降温速率只与外界条件及混凝土本身的性质有关。

4) 通过对铝箔纸混凝土的发热试验研究发现,由于铝箔纸本身较薄,质量小,因此其能够存储的能量很低,基本可以忽略不计。

基金项目

西京学院高层次人才专项基金(XJ17B05)。