摘要: 为进一步完善温拌沥青混合料配合比设计理论,评价其路用性能,推广温拌沥青混合料的工程应用,论文基于室内试验通过马歇尔试验法,进行温拌沥青混合料配合比设计,确定AC-16温拌沥青混合料最佳沥青用量为5.4%,击实温度相较于热拌沥青混合料降低20℃~30℃。通过轮辙试验、低温小梁弯曲试验、冻融劈裂试验评价温拌沥青混合料路用性能,研究表明其高温稳定性、低温抗裂性和水稳定性均满足相关规范要求。依托试验路的铺筑,进行温拌沥青混合料施工工艺研究,提出其施工质量控制措施,为温拌沥青混合料的推广应用提供技术支撑。

Abstract:

In order to further improve the design theory of mix ratio of warm-mixed asphalt mixture, evaluate its road performance, and promote the engineering application of warm-mixed asphalt mixture, based on the laboratory test, the mix proportion design of the warm-mixed asphalt mixture was conducted by the Marshall compaction method, and the optimal asphalt content of AC-16 warm- mixed asphalt mixture was determined to be 5.4%, and the compaction temperature is 20˚C ~30˚C lower than that of hot mix asphalt mixture. The road performance of the warm-mixed asphalt mixture was evaluated through the rut test, low-temperature trabecular bending test, and freeze-thaw splitting test. Studies have shown that the high-temperature stability, low-temperature crack resistance, and water stability meet the relevant specifications. Relying on the paving of the test road, the construction technology of warm-mixed asphalt mixture was studied, and its construction quality control measures were proposed, which provided technical support for the promotion and application of warm-mixed asphalt mixture.

1. 引言

近年来,国家越来越重视“资源节约型社会、环境友好型社会”建设,而传统的热拌沥青混合料由于存在施工温度过高、对能耗需求大、温室气体排放量大等问题在一定程度上限制了其工程应用。温拌沥青混合料作为一种新型的道路铺筑材料,通过在混合料中添加外加剂有效降低沥青的粘度,使沥青混合料在相对较低的温度下进行拌和及施工,同时保证其不低于热拌沥青混合料使用性能,具有减少烟气排放、降低能源消耗、延长路面施工季节等显著的环境效益 [1] [2] [3]。

20世纪90年代,欧美国家首次开展温拌沥青混合料技术研究 [4],2000年Shell和Kolo-Veidekke公司在Euroasphah国际会议上首次提出泡沫温拌沥青混合料 [5];2003年南非首次研发成功基于表面活性剂技术的温拌沥青混合料 [6],并得到广泛应用;目前国际根据工作机理不同,将温拌技术划分为有机添加剂温拌技术、沥青发泡温拌技术、基于乳化平台的温拌技术三类。2005年我国开始温拌沥青混合料研究,何东坡 [7] 指出添加温拌剂能够一定程度上延缓沥青的老化现象;叶奋 [8] 研究了压实温度和压实次数对温拌沥青混合料空隙率的影响规律,并根据气候分区不同给出了对应的最佳压实温度;田帅团 [9] 分析了拌合顺序、拌合时间、温拌剂掺量等因素对混合料性能的影响规律;张伟联 [10] 对温拌沥青混合料的环境效益进行了评价,研究表明温拌沥青混合料能够显著降低能源消耗和温室气体的排放,环境效益显著。

本文主要依托实体工程的铺筑,从温拌沥青混合料配合比设计、路用性能评价、施工工艺等方面对温拌沥青混合料技术进行系统研究,基于室内研究成果和实体工程的铺筑,为温拌沥青混合料技术的工程应用提供参考。

2. 原材料性质

2.1. 集料

集料自身性质对混合料性能有着重要影响,论文选用强度高、磨耗值小的玄武岩作为原材料,根据粒径大小分为10~20 mm、5~10 mm、0~5 mm三挡,并按照《公路工程集料试验规程》 [11] 进行技术指标测试,试验结果如表1所示。

Table 1. Aggregate physical technical indicators

表1. 集料物理技术指标

2.2. 矿粉

矿粉作为一种填料,能够与沥青作用形成沥青胶浆,提高混合料的沥青膜厚度,增强耐久性。本试验采用的矿粉由石灰岩磨制而成,按照《公路工程集料试验规程》进行相关试验,试验结果如表2所示。

Table 2. Technical indicators of slag powder

表2. 矿粉技术指标

2.3. 沥青

胶粉改性沥青因其良好的高温性能和低温抗裂性能近年来得到广泛应用,论文选用自行改性胶粉沥青作为胶结料,按照《公路工程沥青及沥青混合料试验规程》 [12] 进行相关试验,试验结果如表3所示。

Table 3. Technical indicators of rubber powder modified asphalt

表3. 胶粉改性沥青技术指标

3. 混合料配合比设计

3.1. 级配设计

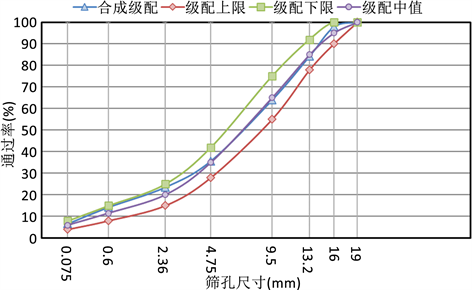

目前,混合料级配组成以级配原则和嵌挤原则为基础进行级配设计 [13]。论文以密实型级配AC-16为基础,进行温拌沥青混合料配合比设计研究。混合料合成级配曲线如图1所示。

Figure 1. AC-16 mixture grading curve

图1. AC-16混合料级配曲线

3.2. 最佳沥青用量

目前,马歇尔击实试验法是确定沥青混合料最佳沥青用量的常用方法。击实温度对混合料体积指标有着重要影响,传统胶粉沥青混合料拌合温度通常为180℃~190℃,击实温度为165℃~170℃。论文采用温拌技术,通过向混合料中添加温拌剂以达到降低沥青混合料击实温度的目的,结合沥青胶结料粘温曲线变化及温拌剂特性,确定混合料拌合温度为160℃,击实温度为140℃。

根据经验以5.2%为预估最佳沥青用量,并按0.5%间隔在预估最佳沥青用量上下各取两个沥青用量成型马歇尔试件,按照《公路工程沥青路面施工技术规范》 [14] 要求测定其体积指标见图2。

由图2马歇尔试验体积指标求取相应的马歇尔稳定度最大值a1、毛体积密度最大值a2、空隙率中值a3、沥青饱和度范围中值a4,计算沥青用量OAC1。

(1)

以各项指标均符合技术要求的沥青用量范围OACmin~OACmax的中值计算沥青用量OAC2。

(2)

以OAC1和OAC2的中值计算混合料最佳沥青用量OAC。

(3)

基于上述试验结果确定温拌沥青混合料最佳沥青用量为5.4%。进行最佳沥青用量条件下混合料体积指标验证,混合料体积指标如表4所示,研究表明温拌沥青混合料体积指标均满足相关规范要求。

Table 4. Volume index of mixture with optimal asphalt content

表4. 最佳沥青用量混合料体积指标

4. 温拌沥青混合料路用性能

沥青路面因其良好的行车舒适性和足够的力学强度在国内外得到广泛使用,同时随着交通量的迅速增长及自然环境的作用,沥青路面容易出现各种病害。为保证沥青路面在服务期限内提供优良的服务性能,要求混合料具有良好的路用性能 [15]。依托室内试验,根据规范推荐,论文分别对温拌沥青混合料的高温稳定性、低温抗裂性、水稳定性进行了试验研究。其结果分别见表5~表7。

Table 5. Rutting test of warm mix asphalt

表5. 温拌沥青混合料车辙试验

Table 6. Low-temperature bending failure test of warm-mix asphalt mixture

表6. 温拌沥青混合料低温弯曲破坏试验

Table 7. Freeze-thaw splitting test of warm asphalt mixture

表7. 温拌沥青混合料冻融劈裂试验

基于上述研究表明,温拌沥青混合料高温稳定性、低温抗裂性、水稳定性均满足相关规范要求,具有良好的路用性能,且可以有效降低混合料成型温度,延长沥青路面施工季节。

5. 温拌沥青混合料施工工艺

理想的设计需要通过良好的施工实现,温拌沥青混合料施工工艺是一种先进的施工技术,通过在混合料中加入温拌剂实现降低混合料拌和及压实温度的目的。依托内蒙古地区崞县窑至凉城段公路项目进行温拌沥青混合料施工工艺研究,结合室内研究成果,施工过程中选用表面活性剂类温拌剂,相较于热拌沥青混合料,施工各环节降低混合料温度20℃~30℃,能够有效避免有害气体的排放,实现能源的节约。

5.1. 混合料拌和

温拌沥青混合料生产应采用集中厂拌法,拌锅采用单拌缸形式。温拌剂添加可以分为干拌法和湿拌法,本研究采用湿拌法,将温拌剂直接投入到沥青罐中,与沥青充分拌合均匀形成温拌沥青胶结料,然后与集料拌和,混合料拌和时间为60 s,其中干拌15 s,湿拌45 s,保证混合料拌和均匀。混合料施工过程中应控制各施工环节温度见表8。

Table 8. Construction control temperature of asphalt mixture

表8. 沥青混合料施工控制温度

5.2. 混合料运输

混合料运输要保证合理的运输车辆数量,其运输能力与摊铺能力相匹配,以保证混合料施工连续进行。混合料运输车应保持车厢清洁并涂抹隔离剂,分前、后、中三次装料,运输过程中,加盖双层篷布,防止温度降低过快造成沥青混合料粘结成块。

5.3. 混合料摊铺

为了更好地控制混合料离析,本项目采用两台摊铺机同时进行摊铺,摊铺机前后距离控制在5~10 m以内,搭接宽度为5~10 cm。提前将摊铺机熨平板预热到90℃~100℃,摊铺过程中保持摊铺机匀速行驶,摊铺速度宜控制为1.5~2.5 m/min,混合料摊铺厚度为设计厚度乘松铺系数,结合试验路工程确定温拌沥青混合料摊铺系数宜控制为1.18~1.20之间。

5.4. 混合料压实

根据工程项目特点,选择合理的压实工艺和压实机械,防止混合料压实度不足导致路面松散空隙率过大,同时也要避免压实过度造成集料破碎混合料级配改变。本项目采用双钢轮压路机和胶轮压路机共同施工,混合料压实方案见表9。

Table 9. Asphalt mixture compaction scheme

表9. 沥青混合料压实方案

6. 结语

1) 基于马歇尔试验法进行温拌沥青混合料配合比设计,确定温拌沥青混合料最佳沥青用量为5.4%,混合料击实温度相比于传统热拌沥青混合料降低20℃~30℃。

2) 基于轮辙试验、低温小梁弯曲试验和冻融劈裂试验评价了温拌沥青混合料的高温稳定性、低温抗裂性和水稳定性,研究表明温拌沥青混合料路用性能均满足相关规范要求。

3) 依托试验路实体工程进行温拌沥青混合料施工工艺研究,提出了温拌沥青混合料的拌和、摊铺方式及压实工艺,为温拌沥青混合料的应用推广提供了技术支撑。