1. 引言

经济社会的迅速发展在给人们带来福祉的同时也不可避免地产生负面影响,气候变暖、能源危机已成为21世纪人类所面临的共同挑战,全球资源消耗速度已超过地球生态自我更新速度30%。能源危机制约着世界经济的发展,石油资源的匮乏已经成为世界各国汽车产业共同面临的巨大挑战。当今世界交通运输高度发达,交通工具所消耗的能源占消费总量的近359%,节能、环保的压力日益增加,世界各国在纷纷开发新能源、节能环保型汽车的同时也在研究新型环保的电动自行车(Electric Bicycle, EB)。根据欧盟经济委员会(ECE)对城市车辆循环测试提出的15号标准,当测试的平均速度为18.7 km/h时,辆轿车达到此速度平均每公里要排放230 g二氧化碳,而一辆以130 W的电机驱动,系统转换效率为70%的电动自行车,要达到此速度平均每公里仅排放9 g二氧化碳。电动自行车在减少能源消耗、保护环境方面有着巨大优势,而且其便于停靠、行驶便捷的特点也有助于解决城市的交通拥挤问题。20世纪60年代后期到70年代初期,电动自行车开始成为热门的研究课题。进入90年代后,随着电池充电技术、控制器、电机设计等相关技术的迅速进步,电动自行车的相关研究取得了进一步的发展。根据功能结构可以将电动自行车的关键技术分为:电机技术、控制技术、电池技术。其中,电机及其传动技术是电动自行车的核心,其性能、效率、稳定性及可靠性等对电动自行车整车影响很大,高性能的驱动电机对电动自行车功能的实现具有决定性作用 [1] [2]。相较于感应电机,永磁直流无刷电机,具有体积小、功率密度高的优点,为了获得较高的转矩对质量比,一般采用具高磁能积的稀土永磁材料。永磁直流无刷电机,依转子磁铁的磁路结构,可分为表面黏贴式和内藏式两种。用于电动车时,表面黏贴式具有气隙磁通密度大,控制简单等优点,但不适合采用弱磁控制,适用于直接驱动方式的电动车。对于内藏式永磁直流无刷电机,容易进行弱磁控制,特别是采用无变速器方式的电动车电机。罗玲等人 [3] 针对电传动装甲车辆1.5 kW轮毂电机的指标要求,选用稀土永磁无刷直流电动机,从转速,转矩,永磁体参数及重量控制等方面对电机进行了设计分析。翁茂荣等人 [4] 以某款城市微型电动汽车的轮毂电机为研究对象,通过原型样车设计要求计算出永磁无刷直流轮毂电机所需的额定功率、最高转速、额定转矩等主要性能参数。商丹丹 [5] 针对所设计的轮毂电机的电磁方案,对轮毂电机进行结构设计,制定了原理样机加工方案,进行样机试制,通过试验测试验证了设计方案的合理性并发现其存在的不足之处。Dorrell D.G.等人 [6] 讨论电动赛车的设计。这些是框架内电机(而不是轮毂电机,后者会影响操控性且功率不高)。通常可以在循环中携带10到12千瓦时的电池,并且在比赛结束时电池几乎耗尽。因此,需要在运行范围内具有非常高的效率,而且电机也需要紧凑且具有高扭矩密度。本文考察了永磁电机的使用和可能的设计。基于以上的分析,设计一款控制精度高、结构可靠、稳定性好、运行效率高的永磁直流无刷电机,不仅可以提高电动自行车的性能,而且对于相关的电动汽车、混合动力车以及节能环保、工程应用等方面都具有重大意义。

2. 永磁直流无刷轮毂电机设计

依照装载尺寸及厂商需求所拟定的电机规格如表1所示,为24 V, 430 W,额定转速2500 rpm,连续运转的内藏型永磁直流无刷电机,应用于轻型电动自行车。

Table 1. Specification table of brushless DC motor

表1. 直流无刷电机规格表

为获得高效率,并减小电机的铜损和铁损为设计目标。以下从磁路设计、槽极数的选取、绕线方式及材料选择、及驱动器的控制方法等方面详细说明,直流无刷电机硬件参数表如表2所示。建立电机模型是电机仿真的第1步只有保证电机模型的准确才能保证电机特性仿真的准确。电机具体建模方法归纳如下:① 根据电机结构尺寸数据画出电机截面图模型。模型可以是电机整体的一个对称单元,但必须设定主从边界;② 确定电机材料属性,如定子、转子、磁钢及气隙的材料属性等;③ 确定有限元计算的边界条件和励磁电源参数等;④ 设定求解参数,并设置求解器进行有限元网格剖分。有限元网格剖分可以是自适应剖分和手动剖分;⑤ 有限元分析及计算。

Table 2. Hardware parameter table of DC brushless motor

表2. 直流无刷电机硬件参数表

2.1. 磁路设计

电机设计最基本的工作是确定铁心形状、永久磁铁的尺寸等参数,通常采用磁导法或电磁场数值分析法来进行磁路设计。多数情况下,需要掌握磁路参数对效率的影响时适合采用磁导法;而需要详细进行铁心和永久磁铁等形状设计时,有限元素法等电磁场数值分析方法是有效的工具。本文以有限元素法分析电机内部磁场的分布以获得细部的信息。

2.2. 永磁材料的选择

永磁电机主要采用铁氧体和钕铁硼磁铁。前者的最大磁能积较低,而后者的最大磁能积较高,需要根据不同电机的性能要求和尺寸限制,选择合适的永久磁铁。对于要求具高功率密度和高效率的电机,皆采用钕铁硼磁铁。本文为获得体积小功率高的需求,采用N38SH强磁钕铁硼磁铁,N38SH最大工作温度是150℃。

2.3. 铁心材料的选择

铁芯的材料一般不是纯铁,而使用四氧化三铁。对于高速电机或多极电机,驱动频率较高,在需要特别考虑缩小电机体积的场合,铁心的磁通密度需较高,此时,需要采用低损耗的铁心材料。通常采用增加硅含量的钢片或采用0.35 mm薄形电磁钢片,此对于减小铁损是非常有效的。因搭配高磁能积的钕铁硼永久磁铁,故需提高铁心的磁通密度。本文采用中钢35CS300低损耗铁心材料以提高电机效率。

2.4. 绕组型式的选择

电机绕组可分为集中绕组和分布绕组。高效率化设计时,采用低电阻的绕组型式是非常重要的。为便利电机量产制作及缩短端部绕组,因此,本文采用集中式绕组。

2.5. 极数与槽数的选择

槽数与极数影响电机的绕线方式,反电势波形及效率。槽数是基本根据制造工艺来的。槽多的造价高,难绕线。槽少的谐波大,有抖动。适当的槽极数搭配亦影响电机的顿动转矩。若单纯从减小绕组端部长度来考虑,增加电机极数的效果是明显的。此外,槽数与极数的选择亦与电机外形尺寸大小有关。槽数与定子绕组的相数及绕组型式等因素有关,可供选择的范围有限。本文中选择8极、12槽电机,主要特点为绕组端部长度明显缩短,其效果是铜损耗减小、电机的效率提高。

2.6. 驱动方式

在恒定频率开关变换器或开关模式功率变换器中,一般都是通过占空比控制而提供输出调节,也就是说通过调节功率开关器件的导通时间和关断时间的比率以响应输入或输出电压的变化。在这方面,常用的占空比控制和电流型控制是类似的,它们都是通过调节占空比来完成输出调节的。但它们的不同之处在于常用的占空比控制只能根据输出电压的改变来调节占空比,而电流型控制则根据主(功率)电感电流的变化来调节占空比。

对于无刷直流电机,驱动器控制方式也相当重要。可采用调整电流相位控制等导通方式,使电机实现高效率运转。特别是对于内藏式结构的电机,由于磁阻转矩的增大,使电机效率得以提高。另外,进一步改善驱动器的电压控制方法,提高电机与驱动器的综合效率,对于无刷直流电机来说也是十分重要的。例如,非仅采用PWM控制,而是采用PWM与PAM控制并用的控制方式,以提高电机的外加电压,减小驱动器功率组件的损耗;同时可以使电机的转矩常数增大,铜损耗减小。

3. 无刷电机静磁场分析

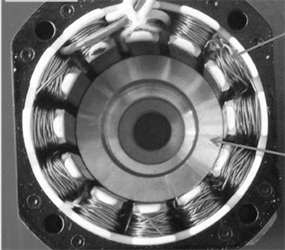

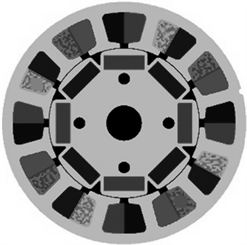

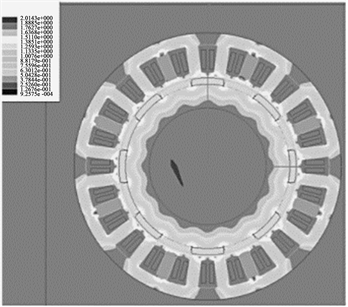

所设计的电机定子与转子断面图,如图1所示,它是一种12槽8极,磁铁采用内藏式的结构。所设计的8极12槽电机的三相绕线如表3所示。

Figure 1. Sectional view of brushless DC motor

图1. 直流无刷电机剖面图

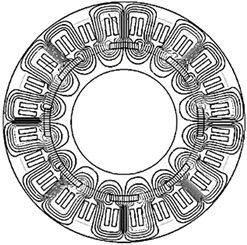

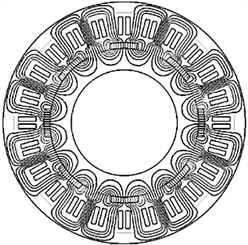

有限元素分析软件所建立的分析模型及经网格划分如图2所示,输入各组件材料及设定边界条件后,进行模拟分析,可藉此得知磁通链、磁通密度及磁通分布与反电动势等物理量。

(a) 分析模型

(a) 分析模型  (b) 网格划分

(b) 网格划分

Figure 2. Motor analysis model and meshing

图2. 电机分析模型与网格划分

模拟的磁力线分布图如图3所示,显示磁通的流向。本文电机为8极,故电机形成8个回路,且无磁漏的现象。磁通密度分布图如图4所示,最高磁通密度约为1.7 Tesla。电机主要由轴心、前盖、轴承、端盖、转子、定子、绝缘套管及外框组成。

(a) 初始位置

(a) 初始位置  (b) 转子旋转7.5度

(b) 转子旋转7.5度

Figure 3. Distribution of magnetic field lines

图3. 磁力线分布图

(a) 初始位置

(a) 初始位置  (b) 转子旋转7.5度

(b) 转子旋转7.5度

Figure 4. The magnetic flux density distribution

图4. 磁通密度分布

4. 系统设计与实验分析

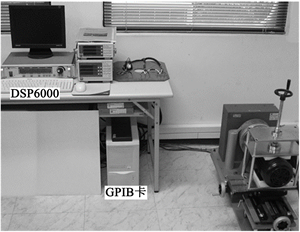

本文设计一种动力测量平台,测量电机转速、转矩、输入电流及电压,进而计算电机输入功率及输出功率和效率,并绘制电机特性曲线。本文所建置的测量平台为被动型动力计,主要由表4中的仪器组成。此平台的优越性,包含了有简单且完整的人机控制接口,提供精准转扭负载、煞车和外接控制面板,为自动化电机动力测量设备。

动力计测量系统以IEEE488.2连接至DSP控制器,并利用WT210/230分析仪,经IEEE488.2与控制器并联至个人计算机中的GPIB卡,并撰写人机接口进行控制与数据的获取,而控制面板则是为了方便外接量取数据和电源输入。以本文直流无刷电机为例,操作步骤如下:

1) 将待测电机与磁滞式煞车以联轴器连接固定,并调整XYZ方向使其对心,并防止抖动。

2) 由直流电源供应器输入待测直流无刷电机所需24 V DC电源,并经由电力分析仪获取输入电压、电流及功率值至个人计算机。

3) 启用个人计算机中的人机接口调整DSP控制器所需PID控制参数、额定转矩、额定转速等参数设定值。

4) 驱动器驱动待测电机旋转至无载转速后,DSP控制器缓慢进行煞车,计算机进行自动测量及数据的获取与绘图,直至电机转速低于额定转速或更低的转速。

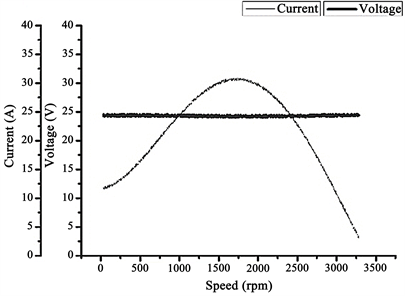

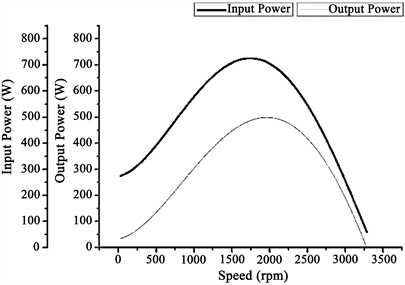

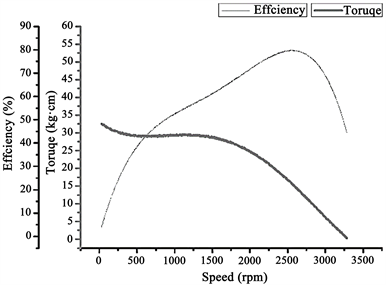

动力计测试平台如图5所示,电机从空载转速开始加载直到转速为零,并进行有关输入电压、电流、功率、输出功率、转矩和效率等数据获取,并利用计算机绘制特性曲线,如图6~8所示。

Figure 5. Passive power meter test platform

图5. 被动型动力计测试平台

Figure 6. Speed-current/voltage characteristic curve

图6. 转速–电流/电压特性曲线

Figure 7. Speed-input power/output power characteristic curve

图7. 转速–输入功率/输出功率特性曲线

Figure 8. Speed-efficiency/torque characteristic curve

图8. 转速–效率/转矩特性曲线

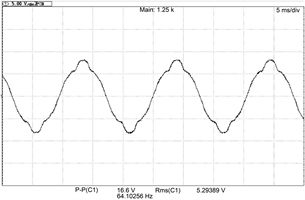

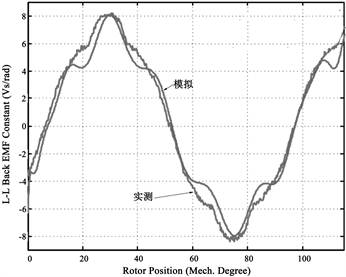

电机转速对输入电压及电流的特性曲线图如图6所示,电机电压维持24 V DC,电机空载电流4.15 A,最大电流值33.55 A。电机输入与输出功率如图7所示,电机最大功率540 W,额定功率450 W。转速对效率与转矩的特性曲线如图8所示。最高效率发生在转速约2750 rpm为80%。实际测量的反电动势波形如图9所示,测量波形与模拟波形对比如图10所示。

Figure 9. Actual measured back-EMF waveform

图9. 实际测量的反电动势波形

Figure 10. Comparison of measured waveform and analog waveform

图10. 测量波形与模拟波形对比

5. 结论

本文设计了设计一款控制精度高、结构可靠、稳定性好、运行效率高的永磁直流无刷电机,且建构一套动力测量设备,进行输入电压/电流、输入/输出功率、效率与转速等特性曲线的测量,提供设计者与用户完整的测量数据,为永磁直流无刷轮毂电机设计提供参考依据。该电机不仅可以提高电动自行车的性能,而且对于相关的电动汽车、混合动力车以及节能环保、工程应用等方面都具有重大意义。

基金项目

衢州市科技计划指导性项目(2019016, 2020010)。

参考文献