1. 引言

船运行业作为经济全球化的主要载体,为全球经济贸易做出了巨大贡献。伴随着全球石油资源的枯竭,以及船舶污染物排放带来的环境污染、温室效应等一系列问题,国际海事组织(IMO)对污染排放规则提出了更高的要求 [1] 。随着氢燃料电池技术的不断成熟和在诸多领域的广泛应用,将氢燃料电池运用到船舶动力系统也已经受到了航运界的关注。伴随着综合动力系统技术的发展,燃料电池将充分发挥其独特的优势,成为未来船舶新型动力源系统的主要发展方向 [2] 。

目前,能源危机和环境污染是世界面临的主要问题之一。氢燃料电池具有清洁无污染、转换效率高、比功率高等优点,吸引了国内外众多研究学者投入到相关研究中。而氢燃料电池是一个复杂的动态系统,具有非线性、时变性、强耦合及滞后性的特点,其动态特性涉及热力学、流体力学和电化学等 [3] 。其中,分析各种结构特性和运行条件对燃料电池性能的影响是燃料电池研究工作的重点之一,通过掌握和控制燃料电池的结构参数和运行参数,使其性能得到改善和提高,对氢燃料电池的设计与优化具有重要意义。Tayfun [4] 等人通过试验得出结论,工作温度会影响质子交换膜的性能,并且燃料电池的性能和效率会随着工作温度的升高而提高。Santarell [5] 等人通过试验证明,随着气体压力的增加,功率的最大值将对应着更高的电流密度,工作压力会通过气体分压影响电池的性能。Takalloo PK [6] 等人通过数值模拟研究了在阴极侧使用纯氧和进气温度对极性曲线的影响,结果表明,进口气体湿度的增加将导致电池性能的改善,这是由于膜上的离子电阻减少了。Xia [7] 等人研究证明质子交换膜厚度值越小,氢燃料电池的输出性能越好。Kim YB [8] 发现更高的阴极和阳极过量系数可以阻止饱和液态水在阴极的累积和水淹,但是过高的流速有可能导致膜的干涸,尤其在低的负载电流时。

质子交换膜燃料电池的工作温度、运行压力以及质子交换膜厚度对其输出性能均有很大的影响,而针对质子交换膜厚度和运行压力影响性能的研究非常有限,而改变燃料电池工作温度的则是燃料电池的冷却方式,对于小功率燃料电池来说,目前最广泛使用的冷却方式为空气冷却,即将冷却系统和阴极供气系统集成在一起的冷却方式,阴极通入的空气不仅是反应物,也是冷却系统的冷却剂,而大功率燃料电池则与之不同,单电池个数成倍的增加提高了空气冷却的难度,为了获得更加均匀的电堆内部温度分布和更低的进出口温差,空气冷却是远远不够的,此时则需要比热容更大的液体来对电堆进行冷却,因此针对大功率燃料电池,其性能不仅受到电堆运行参数和结构参数的影响,还与冷却水的流量及温度息息相关。因此,本文结合机理模型及经验模型的优点,搭建了一套PEMFC仿真模型,在探究电堆运行参数和结构参数对电堆性能的影响前提下,还分析了冷却水参数对燃料电池性能的影响。通过分析极化曲线与功率曲线探索燃料电池输出性能随不同参数的变化规律。

2. 质子交换膜燃料电池模型

2.1. 燃料电池电压模型

燃料电池工作时,氢燃料和氧气发生化学反应,一部分能量转换成电能对外输出,一部分能量以热的形式耗散掉。氢燃料电池发生如下的化学反应:

(1)

(2)

式(1)表示化学反应全部生成液态水,对应的焓差为?285.8 kJ?mol?1,称为高热值,负号代表放出热量;式(2)表示化学反应全部生成水蒸气,对应的焓差为?241.8 kJ?mol?1,称为低热值。根据上述热反应方程式,可以计算出室温和标准大气压力下燃料电池单体的理论电压值。

(3)

式(3)中,k为反应过程中消耗1 mol反应物所转移的电子数,对于氢燃料电池,k = 2;e为元电荷数,e = 1.60 × 10?19 C;NA为阿伏加德罗常数,NA = 6.02 × 1023 mol?1。在反应生成都为液态水时,即高热值时,U0 = 1.48 V,在反应生成都为气态水时,即低热值时,U0 = 1.26 V。由此可得燃料电池热效率为:

(4)

式(4)中,Ucell为单电池的实际输出电压,可通过理想电压和极化损失电压得出:

(5)

式(5)中,Enerns为理想开路电压,Vact为活化电压损失,Vohm为欧姆电压损失,Vcon为浓差电压损失。对于电堆的实际输出电压,可通过电池数N与单电池电压求得:

(6)

当电池处于热力学平衡时,根据能斯特方程可以得到理想开路电压Enerns:

(7)

式(7)中,ΔG为吉布斯自由能的变化值(J/mol),F为法拉第常量,ΔS为熵的变化值(J/mol),T、Tref分别表示电池工作温度和参考温度(K)。

由活化极化导致的电压降活化过电压Vact,根据塔菲尔(Tafel)经验公式可得:

(8)

式(8)中,α为电荷传输系数,i、i0分别为电流密度和交换电流密度,n为每摩尔反应物交换的质子数。

欧姆过电压Vohm常用下式表示:

(9)

(10)

式(9)、(10)中,Rm为电池总内阻,tm是膜的厚度,σm为膜的导电率,是膜水含量λmem和电池温度Tcell的函数,λmem一般在0到14之间变化。

浓差过电压Vcon通常表示为

(11)

式中c是一个与温度和过量空气系数有关的数,可表示为如公式。

(12)

根据以上公式即可求得燃料电池的实际电压以及效率。对于固定的燃料电池而言,从操作条件的角度,电堆的电压与电流密度、工作温度、空气过量系数有关。

2.2. 反应物料属性

在以高纯度氢气为燃料,空气为氧化剂的燃料电池中,阴阳极反应气体质量流量可根据目标参考电流密度,并由氢气和空气的过量系数决定,如下式所示:

(13)

(14)

式(13)、(14)中,

、

分别表示空气氢气流量,

、

分别表示两者的入口质量分数。

为减小欧姆阻抗,对反应气体进行加湿处理是必要的,通常用相对湿度(RH)表征对进气加湿的程度,其定义如下:

(15)

式(15)中

表示反应气体进气加湿温度对应的饱和蒸气压,

为燃料电池工作温度对应的饱和蒸汽压。

3. 电堆建模与仿真计算

3.1. 建立燃料电池电堆模型

质子交换膜燃料电池的性能受到多种结构参数和运行参数的影响,为了分析各关键参数对PEMFC性能的影响,基于gfuelcell平台搭建燃料电池的仿真模型。基于模型分析单一参数调节时,PEMFC的单体电压变化趋势,通过对比结果揭示关键参数对PEMFC性能的影响规律。搭建的PEMFC模型框图如图1所示,模型包括电堆模块,空气进出口模块,氢气进出口模块以及冷却水进出口模块,其中空气和氢气的供气系统模块中可对气体组分、相对湿度、温度、质量分数以及流量单独设置,排气模块可以对气体背压进行设置,冷却水模块可以对冷却水温度和流量进行调整和设置。gfuelcell的建模及仿真流程图如图1所示。

Figure 1. Modeling and simulation flow chart of gfuelcell

图1. Gfuelcell的建模及仿真流程图

3.2. 模型验证

首先以单电池电堆组成的燃料电池为研究对象搭建仿真模型进行验证,电堆由1片长为126 cm,宽为85 cm的单电池构成,其质子交换膜厚度为20 μm,表1为单电池的参数设定。

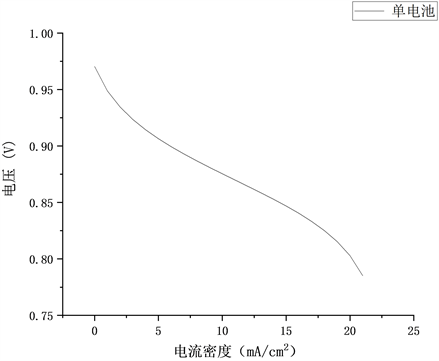

Figure 2. Single PEMFC polarization curve

图2. 单电池极化曲线

经过单电池的模型仿真如图2可以看出,该燃料电池电堆模型符合要求。

本文搭建的燃料电池电堆模型由450片活化面积为280 cm2的单电池构成,系统具体参数如表2所示:

Table 2. 120 kW fuel cell system parameters

表2. 120 kW燃料电池系统参数

分别改变燃料电池电堆的温度、气体湿度、空气过量分数以及质子交换膜厚度来进行仿真仿真结果如下。

4. 结果与分析

4.1. 质子交换膜厚度对PEMFC输出特性的影响

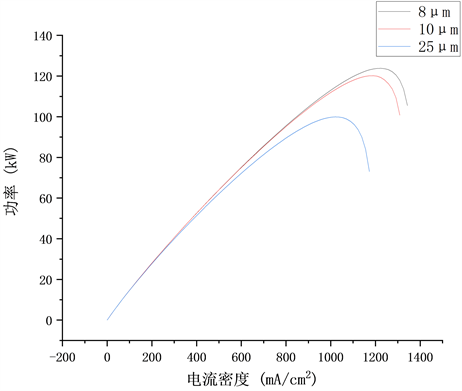

质子交换膜的厚度影响氢离子的传递速度,通过模拟分析了质子交换膜厚度分别在8 μm、10 μm、25 μm时,燃料电池输出特性的变化规律。仿真计算中其他关键运行参数设置为:Tair = 60℃、Pair = 140 kPa、λair = 2、λH2 = 2,电堆运行温度为65℃。得到不同质子交换膜厚度时PEMFC输出特性对比结果如图3所示。在电流密度为1250 mA?cm?2时,催化层厚度为8 μm的PEMFC具有最高的功率输出。结果表明,降低膜的厚度有利于提高电池的工作性能,并且随着催化层减薄,催化剂的用量也随之减少,这不仅在降低了成本的基础上,还提高了电池的性能。

Figure 3. Effect of proton exchange membrane thickness on the performance of PEMFC

图3. 质子交换膜厚度对PEMFC性能的影响

4.2. 空气湿度对PEMFC输出特性的影响

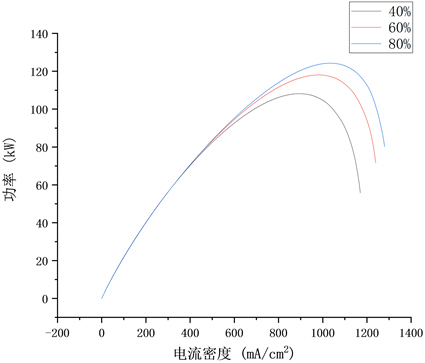

质子交换膜的湿度也对氢离子的传递速度有着密切的影响,可以通过对空气进行加湿的方式来增大质子交换膜的湿度。通过模型模拟分析了当空气湿度分别为40%、60%、80%时,燃料电池输出特性的变化规律。仿真计算中其他关键运行参数设置为:Tair = 50℃、Pair = 140 kPa、λair = 2、λH2 = 2,电堆运行温度为65℃。得到在不同空气相对湿度下PEMFC输出特性对比结果,如图4所示。

由图4可知,当电流密度相同时,随着空气湿度的增加,燃料电池的单体电池电压呈增加的趋势,在相对湿度为80%时达到最高值。质子交换膜需要水来维持其质子传导特性,较高的空气湿度可以增加质子交换膜的水含量,增强膜的导电性,降低膜两侧的阻抗,加快膜内的氢离子传递速率,进而提高电化学反应速度,改善燃料电池的输出性能。此外,随着输出电流的增加,输出性能改善越明显,这是因为随着电流密度的增大,化学反应产生的水分逐渐增多,堆内湿度逐渐升高,因此输出性能越好。

Figure 4. Effect of air humidity on PEMFC performance

图4. 空气湿度对PEMFC性能的影响

4.3. 冷却水流量对PEMFC输出特性的影响

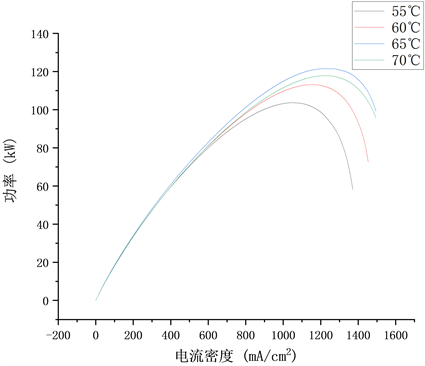

质子交换膜燃料电池的电堆温度多通过电堆出水温度表征,在仿真计算中通过调节冷却水的循环流量调节电堆出水温度,仿真计算中Tair = 50℃、φRH = 100%、λair = 2、λH2 = 2,在此条件下研究了不同温度对电堆性能的影响,对比结果如图5所示。

Figure 5. Effect of cooling water flow rate on PEMFC performance

图5. 冷却水流量对PEMFC性能的影响

温度对电池性能的影响主要表现在影响气体的扩散能力和膜的质子传导能力。由图5可知,当电堆温度在55℃~65℃时,燃料电池的功率随着温度的升高而增加。这是因为在低温下,水大多以小液滴的形式出现,气态成分少,其饱和压力小,此时膜电极出现水淹现象,使得O2很难从扩散层进入催化层,影响电化学反应速率。当电堆温度提高时,催化剂的活性明显增加,同时温度的升高也增加了膜内的水扩散系数和气体扩散系数,从而降低了膜电阻,提高了输出性能。当燃料电池温度超过70℃时,随着温度的升高,燃料电池的功率呈下降的趋势,这是因为当电堆的温度过高时,质子交换膜上的水容易挥发,导致质子交换膜湿度降低。较低的膜湿度会增加膜电阻,降低其传输氢离子的效率,从而影响电堆的性能。因此在燃料电池运行期间,电堆的温度需要由冷却系统合理控制。

4.4. 空气过量系数对PEMFC输出特性的影响

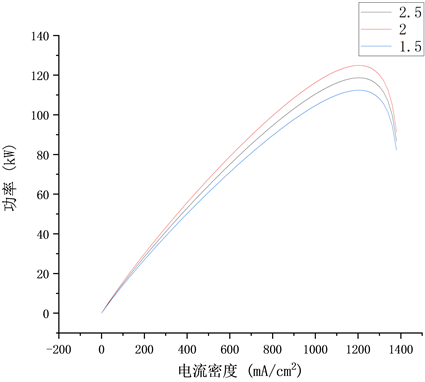

氢气过量系数对燃料电池性能的影响较小,相对而言,空气过量系数对燃料电池的性能有较大影响。为了探明空气过量系数对燃料电池性能的影响,空气过量系数λ设置为1.5、2、2.5进行仿真计算,其他关键运行参数设置为:Tair = 60℃,φRH = 80%,Tcell = 65℃,计算结果如图6所示。

Figure 6. Effect of air excess factor on PEMFC performance

图6. 空气过量系数对PEMFC性能的影响

由图6可知当λ = 1.5时,单电池电压为正常水平,当λ从1.5提升至2时,单体电池电压略有提升,这是因为在燃料电池运行过程中,电池极板的多孔介质中会产生液态水,尤其是阴极,液态水的存在会降低多孔电极的孔隙率,增加扩散层中气体的传导阻力;增加空气流量有利于将液态水从电极中排出,改善孔隙率,增加扩散系数,进而改善电池的性能。

5. 结论

本研究搭建了质子交换膜燃料电池的仿真模型,在稳态工况下研究了质子交换膜厚度、空气湿度、电堆温度、冷却水流量等关键参数对电堆输出特性的影响规律,分析结果可用于指导PEMFC控制策略的优化,获得的主要结论如下:1) 提高冷却水流量,可以合理控制电堆温度,能够增加催化剂活性,改善膜内传质特性,进而提高电堆性能;当电堆温度过高时,由于质子交换膜湿度降低,使得膜电阻提高,氢离子传递效率降低,影响电堆性能。2) 提高空气湿度能够增加质子交换膜的水含量,提升膜的电导率,进而加快电化学反应速率;在同样的空气相对湿度下,提高空气温度能够增加空气的含水量,当水量过多时,出现水淹问题时,反而降低电堆性能。3) 降低质子交换膜厚度,可以有效提高电堆的性能,并可以降低电池成本。4) 空气过量系数为2时,燃料电池性能达到最优。