1. 引言

在当前国家提出“碳达峰”“碳中和”的发展目标背景下,交通基础建设行业转向绿色低碳发展已成为不可逆转的发展趋势 [1] [2]。橡胶沥青由于既能消耗大量废旧轮胎橡胶粉又能有效改善沥青性能,在我国得到了大面积的推广应用。但在实际应用过程中,其较高的粘度材料特性会产生较高的生产能耗与碳排放,这与当前绿色低碳的发展背道而驰。研究表明,将温拌技术与橡胶沥青两者相结合能够在确保材料性能的基础上实现其施工应用温度的显著降低,实现橡胶沥青的绿色环保升级 [3] [4] [5] [6]。

目前温拌橡胶沥青并未在我国实现较大规模的推广应用,相关研究主要聚焦在温拌橡胶沥青及其混合料的材料配方及性能影响方面,但对于施工过程中短期老化带来的影响研究较少,而这恰恰是保证施工应用质量的重要环节 [6] [7] [8]。本文通过室内沥青旋转薄膜加热试验模拟施工过程中发生的短期老化,采用常规性能指标及流变性能指标分析短期老化对沥青造成的性能变化,以期为后续同类型的施工提供参考经验。

2. 材料与试验

2.1. 原材料

1) 沥青

采用山东汇丰石化有限公司生产的70#基质沥青,其性能测试指标如表1所示:

Table 1. 70# matrix asphalt performance test index

表1. 70#基质沥青性能测试指标

2) 橡胶粉

采用山东临沂橡胶厂生产的40目橡胶粉,橡胶粉技术参数指标如表2所示:

Table 2. Technical indicators of rubber powder

表2. 橡胶粉技术指标

3) 温拌剂

采用大连泓泽石化有限公司所售有机降粘型温拌剂,其物理性能指标如表3所示:

Table 3. Physical performance index of warm mixing agent

表3. 温拌剂物理性能指标

2.2. 温拌橡胶沥青的制备制备

基于“热搅拌 + 高速剪切”的制备工艺,在制得橡胶沥青基础上加入温拌剂进行热搅拌,搅拌均匀后即可制备成温拌橡胶沥青 [9] [10]。依据前期工作经验选定温拌橡胶沥青各组分质量比为基质沥青:橡胶粉:温拌剂 = 100:20:3,具体的制备流程如图1所示。

Figure 1. Preparation process of warm-mix rubber asphalt

图1. 温拌橡胶沥青的制备流程工艺

2.3. 试验方案

1) 短期老化模拟

采用沥青旋转薄膜加热试验(RTFOT)对温拌橡胶沥青进行短期老化模拟,具体试验步骤依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中T0610-2011规定进行。

2) 性能试验

性能试验主要包括常规性能试验和流变性能试验两种,常规性能试验主要包括沥青三大指标试验、弹性恢复试验和180℃旋转粘度试验,流变性能试验主要包括动态剪切流变试验(含高温温度扫描及中温疲劳扫描)、低温弯曲梁流变试验,相关试验步骤参考《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中规定。

3. 结果和讨论

3.1. 常规性能指标变化

沥青三大指标、弹性恢复以及180℃旋转粘度均是施工现场常用的质量控制指标,本文通过测定温拌橡胶沥青常规性能指标的变化以分析短期老化对材料造成的性能影响,具体试验结果如表4所示:

Table 4. Comparison of conventional performance indicators before and after aging

表4. 常规性能指标老化前后对比

从表4可以看出,温拌橡胶沥青的针入度值与延度值在经过短期老化后出现下降,下降幅度约为17%,而软化点、弹性恢复及180℃旋转粘度值均出现上涨,上涨幅度分别为8%、64%和6%。这表示温拌橡胶沥青经过短期老化后逐渐变硬稠,低温性能降低,高温性能、抗变形能力得到增强,参考橡胶沥青180℃旋转粘度在1.5~2.5 Pa·s的施工要求,温拌橡胶沥青经历短期老化后仍具备稳定的施工性能。造成这一性能变化主要是橡胶粉在短期老化过程中在沥青中实现了进一步的溶胀,持续的橡胶粉溶胀过程会导致沥青中的轻质组分不断被吸收而使得沥青变得硬稠,同时使得整个沥青的体系粘度有所增加,进而在材料性能上体现为高温性能、抗变形能力的增强以及低温性能的衰减。

3.2. 车辙因子G*/sinδ变化变化

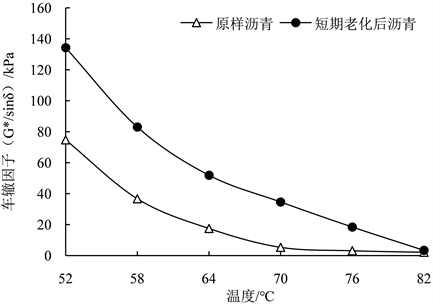

车辙因子G*/sinδ是基于动态剪切流变仪测定的抗车辙性能流变指标,其值大小直接反映沥青材料的抗车辙性能的好坏 [11] [12],本文通过对短期老化前后的温拌橡胶沥青进行52℃~82℃高温区间内的温度扫描,以车辙因子G*/sinδ的变化评价短期老化对温拌橡胶沥青抗车辙能力的影响,具体试验结果如图所示:

Figure 2. The rutting factor G*/sinδ changes with temperature before and after aging

图2. 老化前后车辙因子G*/sinδ随温度变化关系

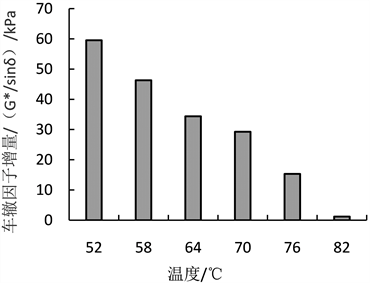

Figure 3. Incremental change of rutting factor G*/sinδ before and after aging

图3. 老化前后车辙因子G*/sinδ增量变化

从图2可以看出,短期老化前后的温拌橡胶沥青的车辙因子G*/sinδ在温度升高的情况下逐渐下降。这说明即便是在掺入大量橡胶粉和温拌剂的情况下,温拌橡胶沥青的材料特性仍是以黏弹特性为主,温度不断升高会导致其材料变软进而导致抗车辙能力变差。为保证一定的抗车辙能力,Superpave规范中分别限定原样沥青及短期老化后沥青车辙因子G*/sinδ的最小值为1 kPa和2.2 kPa,从图3可以看出,短期老化前后的温拌橡胶沥青均在82℃的高温条件下满足车辙因子G*/sinδ的最小值要求,这说明两种沥青在高温度条件仍具备一定抗车辙能力。从图2可以看出,在同一温度条件下,经过短期老化后的温拌橡胶沥青的车辙因子G*/sinδ较原样沥青呈现出较大的提升。以52℃为例,老化后温拌橡胶沥青的车辙因子G*/sinδ增量最大达到约60 kPa,温度升高导致的材料变软导致增量有所减小,但即使在76℃高温条件下,其增量仍达到15 kPa,只是在82℃高温条件下未出现明显增量,这主要是该温度条件下两种沥青均已软化。这说明经历短期老化后的温拌橡胶沥青抵抗流动变形能力增强,高温稳定性得到显著提升。

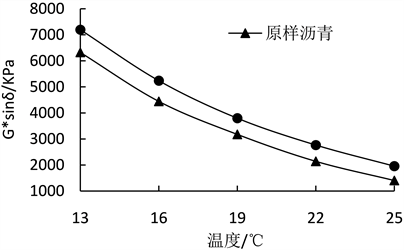

3.3. 疲劳因子G*sinδ变化

疲劳因子G*sinδ是基于动态剪切流变仪测定的抗疲劳流变性能指标,其值大小直接反应了沥青的抗疲劳性能好坏,由于疲劳通常发生在中等温度区域,本文分别对老化前后温拌橡胶沥青在13℃~25℃温度范围内的疲劳因子G*sinδ进行测定以评价其抗疲劳能力变化,具体结果如图4所示:

Figure 4. The relationship between the fatigue factor G*sinδ and temperature before and after aging

图4. 老化前后疲劳因子G*sinδ随温度变化关系

从图4可以看出,两种沥青的疲劳因子G*sinδ会随着温度不断升高而逐渐降低,这说明沥青材料的抗疲劳性能得到进一步强化,从侧面也反应出沥青在较低的温度条件下容易出现疲劳破坏。在同一温度条件下,温拌橡胶沥青的疲劳因子G*sinδ在短期老化后出现明显增大。Superpave规范中规定疲劳因子G*sinδ的最大值为5000 kPa,如表5所示,通过对曲线进行拟合可以得到相关性较好的线性公式,并以G*sinδ最大值作为目标值可求得其抗疲劳性能失效温度。短期老化前后的温拌橡胶沥青失效温度分别为15.3℃和17.1℃,短期老化使的沥青抗疲劳性能失效温度增加了1.8℃,这说明短期老化使的温拌橡胶沥青的抗疲劳性能变差更容易发生疲劳开裂。这是因为沥青材料的轻质组分受到短期老化中的热氧化作用而挥发,同时芳香分和胶质发生缩合反应,综合各项反应使得温拌橡胶沥青逐渐变硬更容易发生疲劳破坏。

Table 5. Curve fitting formula of fatigue factor G*sinδ before and after aging

表5. 老化前后疲劳因子G*sinδ变化曲线拟合公式

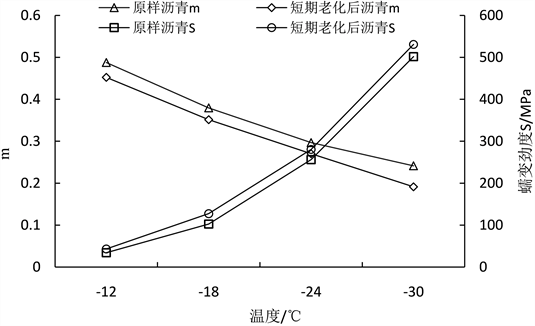

3.4. 蠕变劲度模量S和蠕变速率m变化

蠕变劲度模量S和蠕变速率m是基于弯曲梁流变仪测定的低温抗裂性能的流变指标。S值的大小与材料出现脆性开裂的特性相关,而m值的大小则与材料产生应力松弛特性相关。本文分别对老化前后温拌橡胶沥青进行−12℃、−18℃、−24℃及−30℃四个低温条件下的弯曲梁流变试验,具体结果如图5所示:

Figure 5. Changes in creep stiffness S and creep rate m before and after aging

图5. 老化前后蠕变劲度S和蠕变速率m变化

从图5中可以看出,两种沥青的蠕变劲度S值均随着温度降低而增大,蠕变速率m则逐渐减小,这说明两种沥青的低温抗裂性能随着温度降低而出现衰减。这主要是因为沥青这种粘弹性材料在温度变低情况下材料逐渐变脆硬,温度降低阻碍橡胶粉的进一步溶胀,使橡胶粉不能在沥青中实现均匀分散,同时环境温度变低会使得以蜡为主要成分的有机降粘型温拌剂从沥青中结晶析出导致材料变脆,沥青的低温抗裂性能会在多重不利因素叠加下变差。在同一温度条件下,与原样沥青相比,短期老化后的温拌橡胶沥青S值增大,m值减小。以−18℃温度条件下的弯曲梁流变试验为例,温拌橡胶沥青S值在短期老化后增加了24%,而m值则减少了7%,这表示沥青的低温抗裂性能因为短期老化出现衰减。温拌橡胶沥青中轻质组分因为短期老化有所减少,而沥青质则有所增加,温拌橡胶沥青的可塑性和延度因此而降低,其整体材料的低温抗裂性能出现衰减。

4. 结论

1) 从温拌橡胶沥青经过短期老化前后常规性能指标变化分析可知,短期老化使得沥青的针入度值与延度值下降,软化点、弹性恢复及180℃旋转粘度增加,说明短期老化使得沥青的高温性能、弹性恢复能力及施工性能得到增强,但低温性能出现衰减。

2) 从温拌橡胶沥青经过短期老化前后流变性能指标变化分析可知,短期老化使得沥青在高温范围内的车辙因子G*/sinδ和中温范围内疲劳因子G*sinδ增加,低温范围内的蠕变劲度模量S增加、蠕变速率m减小,说明短期老化使得沥青的高温抗车辙性能增强,抗疲劳性能以及低温抗裂性变差。

3) 常规性能指标与流变性能指标的变化均反映出短期老化会对温拌橡胶沥青产生明显性能变化,在后续同类型施工应用中需要加强对低温性能及抗疲劳性能指标的质量控制。