1. 引言

到目前为止,MBR膜生物反应器仍然是大规模污水深度处理、确保再生水中各种指标排放浓度达到国家标准的首选技术 [1] - [14]。从2011年9月开始,西安思源学院再生水厂(简称“思源”)的A2/O-MBR系统已经安全、连续、经济地运转至今。本文的主要目的是分析思源运行维护积累的经验 [15] - [20],从厂家预测的膜组5年寿命到思源运行10年的超长寿命的运行过程中,总结提炼MBR膜组清洗工艺流程的优化方案,以及研究其维护方案,并总结经验,为推行专业化运行维护提供参考,降低企业运行维护的成本。

2. 实验部分

2.1. 废水水质

从2017年9月到2021年9月,经连续5年的监测,总进口水质均值见表1。

Table 1. Mean value of raw water (mg/l)

表1. 原水均值(mg/l)

根据废水5年监测,除:2019和2020年因厨余垃圾的排放使废水成分变化较大,其余时间段废水污染物指标较为稳定。

2.2. 工艺流程

工艺采用PLC自动控制,实现了间歇进水功能,气浮池、生物池、曝气系统、清洗系统的自动化控制。图1为原MBR工艺流程。采用5 mm回旋式耙齿格栅主要处理较为粗大的杂质。调节池主要用于调节校园污水水质的波动,以便在一定程度上稳定原生的水质。而1 mm转鼓式格栅则是处理比较细小的杂质。

Figure 1. The MBR process flow without the air floating tank

图1. 无气浮池的MBR工艺流程

整个系统从5 mm回旋式耙齿格栅、调节池和1 mm网状栅孔的内径流格栅组成的预处理开始,而后依次进入厌氧池、缺氧池、好氧池,经膜分离后得到出水。厌氧池和缺氧池内设潜流搅拌器,好氧池内设微孔曝气装置,在膜组件下面设穿孔曝气管,通过曝气为活性污泥供氧并实现对膜面污染物的擦洗。生物池A2/O工艺内,BOD、SS和以各种形式存在的氮和磷将一并被去除,为后续MBR膜过滤减少污染。

因2019年和2020年厨余垃圾的排放使废水成分变化较大,在2020年时,在调节池和生化池之间添加气浮池来去除油脂。在气浮部分,主要是去除水中的乳化油或相对密度接近于1的微小悬浮颗粒。图2为现MBR工艺流程。

Figure 2. The MBR process flow with the air floating tank

图2. 加气浮池的MBR工艺流程

该工艺设置了3个混合液回流:膜池污泥回流至好氧池的回流比约为250%,好氧池至缺氧池的回流比约为200%,缺氧池至厌氧池的回流比约为100%。好氧池溶解氧控制在2 mg/L左右。

整个污水处理系统的主要设备和相关型号、规格列于表2。

2.3. 膜组件的选择

中空纤维柱式膜组件由日本旭化成公司提供,材料为偏氟乙烯(PVDF)中空纤维膜,结构上膜表面开孔率达到20%以上,增加了膜的透过能力,孔径在0.03~1 μm,膜池尺寸2264 × 167 mm。每个膜池中安放膜组件72支,膜面积为1800 m2。膜组件的形状、安装方式和膜抽吸的方式,是决定膜组清洗工艺、延长膜使用寿命的关键因素,我们研究的膜组件结构如图3和图4所示。

Figure 4. Installation of the hollow fiber membrane

图4. 中空纤维膜安装

2.4. 系统运行参数

思源10年MBR系统完全按照原设定的条件运行。运行参数如表3所示。

Table 3. MBR system operation parameters

表3. MBR系统运行参数

3. 运行结果

采用恒通量运行模式,膜通量维持在16 L/(m2·h)。厌氧池、缺氧池、好氧池和膜池的水力停留时间分别为1.6、4.7、5.3和1.3 h,合计为13 h,污泥停留时间为30~50 d。

3.1. 处理效果

经过10年运行,MBR工艺对思源生活废水的处理效果如表4所示。

Table 4. Water quality derived from MBR treatment

表4. MBR处理出水水质(均值)(单位:mg/l)

由表4可知,MBR处理出水水质稳定达到《城市污水再生利用景观环境用水水质标准》(GB/T 18921-2002)。

3.2. 膜组维护清洗

MBR由自吸泵间歇抽吸出水,抽停时间比为9 min/1 min。为了进行有效的膜污染控制,延长膜的使用寿命,1~2周进行一次维护性清洗(EFM),根据运行情况6~12个月进行一次在线化学清洗(CIP)。MBR运行过程中,膜截留了混合液中的固体悬浮物,并在膜表面形成了可压缩的滤饼。滤饼本身也可以作为一种过滤介质,使装置的过滤性能得以增强。但是也需要对滤饼层加以控制,以保证过滤过程中跨膜压差维持在合理的范围之内。过滤泥饼可以通过4种方式进行控制,分别是:① 膜反洗;② 维护性清洗(EFM);③ 物理维护清理;④ 化学在线清洗(CIP)。

3.2.1. 膜反洗

膜反洗是由MBR由自吸泵间歇抽吸出水自动进行的。反洗时,膜过滤过程停止工作,此时TMP减为0。使用透过液泵从反洗水池抽取清水,进入膜丝内部,由内而外的水流将膜丝表面积累的污染物冲离表面。抽停时间比为9 min/1 min,表示产水时间9分钟,反洗时间1分钟,即反洗阶段的一个运行周期为10分钟。停止过滤和反洗对防止泥饼层的过度增长非常有效,包括,其中,该时间也可依系统运行情况做出调整。通过反洗可维持膜过滤滤速,但是,经过长时间运行后,膜丝表面污染物的少量沉积会随时间的推移而累积。这时,膜过滤阻力会逐步增加。为了清除这些沉积污染物,须对膜进行化学清洗,即维护性清洗(EFM)和在线化学清洗(CIP)。

3.2.2. 维护性清洗(EFM)

为了有效清除膜表面的污染物,需要定期对膜组件进行维护性清洗(EFM),EFM包括次氯酸钠EFM和柠檬酸EFM。MBR的膜系统运行1周左右需要采用含次氯酸钠的滤后液对膜组件进行反冲洗一次,耗时约90分钟。为防止无机物在膜表面的积累,MBR的膜系统运行1月左右需要采用含柠檬酸的滤后液对膜组件进行反冲洗一次,耗时约5分钟。EFM一般通过TMP (跨膜压差)的设定值或时间的设定值启动。每次只能进行一个膜组的EFM,其它膜组正常运行产水。在EFM期间,膜组在混合液中始终处于完全浸没状态。EFM过程所用的主要设备见表5。

在维护性清洗工艺上,思源做了相应的实验。主要目的是在保证清洗效果的前提下,优化清洗次数,以达到节省清洗药剂,提高经济效益。衡量清洗效果的指标是在相同的月份(2012年6月 和2014年6月),从计算机上抄录每天的膜压差和产水量。选择在6月是为了保证水温和学校产生的校园污水量基本相同,具有可比性。2012年6月共进行12次次氯酸钠EFM清洗,2次柠檬酸洗EFM,对此标识为“清洗优化A”。而2014年6月共进行8次次氯酸钠EFM清洗,3次柠檬酸洗EFM,对此标识为“清洗优化B”。3号膜组于6月每天的膜压差数据列于图5。

Figure 5. Daily differential membrane pressure data in June for two cleaning optimization schemes of No. 3 membrane group

图5. 3号膜组两种清洗优化方案于6月每天的膜压差数据

从两条曲线直观的比较,清洗优化B的膜压差都小于清洗优化A。从统计学上分析,可以计算算术平均值和标准偏差。

(1)

其中:Xi-每天的数值;n-记录的天数。

(2)

标准偏差是度量数据分布的分散程度,即用于衡量数据值偏离算术平均值的程度。标准偏差越小,这些值偏离平均值就越少,反之亦然。将两种清洗优化方案的膜压差的算术平均值和标准偏差列于表6。

Table 6. Arithmetic mean and standard deviation of the membrane pressure difference for the two cleaning optimization schemes

表6. 两种清洗优化方案的膜压差的算术平均值和标准偏差

从算术平均值的比较,清洗优化B的膜压差都小于清洗优化A的膜压差。从标准偏差的比较,清洗优化B的膜压差与等于清洗优化A的膜压差。

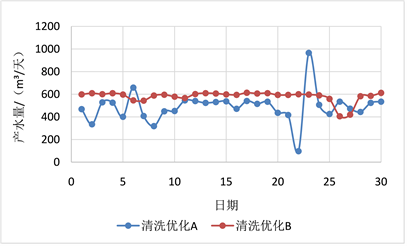

3号膜组于6月每天的产水量数据列于图6。

Figure 6. Water production data in June for two cleaning optimization schemes of No. 3 membrane group

图6. 3号膜组两种清洗优化方案于6月每天的产水量数据

将两种清洗优化方案的产水量的算术平均值和标准偏差列于表7。

Table 7. Arithmetic mean value and standard deviation of the water yield optimized for two cleaning schemes

表7. 两种清洗优化方案的产水量的算术平均值和标准偏差

从算术平均值的比较,清洗优化B的产水量都大于清洗优化A的产水量。从标准偏差的比较,清洗优化B的产水量优于清洗优化A的产水量。

常见的透水率定义是单位面积(m2)单位时间(小时)单位压差(kPa)下的透水体积(L升),一般用英文“LMH”表示。这样的定义非常不适合大工业规模的计算。新定义工业透水率来代替透水率。工业透水率定义是单位面积(1000 m2)单位时间(d,天)单位压差(kPa)下的透水体积(m³),一般用英文“VMD”表示。思源MBR膜组里的膜面积是1800 m2。所以思源每个膜组的工业透水率就是将该膜组的每天产水量除以膜压差后再除以1.8可得。

(3)

图7是3号膜组于6月每天的工业透水率数据。

Figure 7. Daily industrial permeability data of two cleaning optimization schemes of membrane group in June of No. 3 membrane group

图7. 3号膜组两种清洗优化方案于6月每天的工业透水率数据

将两种清洗优化方案的工业透水率的算术平均值和标准偏差列于表8。

Table 8. The arithmetic mean and standard deviation of industrial permeability optimized for two cleaning schemes

表8. 两种清洗优化方案的工业透水率的算术平均值和标准偏差

从算术平均值的比较,清洗优化B的工业透水率都大于清洗优化A的工业透水率。从标准偏差的比较,清洗优化B的工业透水率优于清洗优化A的工业透水率。

根据以上的比较,清洗优化B可以达到在保证清洗效果的前提下,降低化学清洗频率,节省药剂。

3.2.3. 化学在线清洗(CIP)

连续几年的运行,跨膜压差依次维持在0~30 KPa,膜组最大允许跨膜压差为50 KPa。化学在线清洗(CIP)频率为3~6个月1次,该工艺是在膜池加入稀释的清洗化学药剂,通过透过液抽吸泵使得清洗药剂穿过膜并行成循环回路,从而大大提高化学清洗效果。清洗过程是先用1.96 wt%的柠檬酸水溶液浸泡8~10小时,再用1 wt%的氢氧化钠(NaOH)水溶液中和至pH为6~9;后用0.9 wt%的次氯酸钠(NaClO)水溶液浸泡8~10小时,再用0.5 wt%的亚硫酸钠(Na2SO3)水溶液中和至pH为6~9。做化学在线清洗(CIP)时膜组究全浸没在清洗溶液里。

原工艺CIP清洗,3个膜组依次药液浸泡、中和、排空。换句话说,该工艺在膜池内完成,无需将膜组件取出并放到单独的清洗池去清洗,使操作运行更为简便。3个膜组共需要3次柠檬酸水溶液浸泡,3次氢氧化钠(NaOH)水溶液中和,3次次氯酸钠(NaClO)水溶液浸泡,和3次亚硫酸钠(Na2SO3)水溶液中和。

优化工艺后,仅在一个CIP池依次放入3个膜组件,按照化学在线清洗的顺序浸泡,每个膜组浸泡之后添加少量相同的药剂。3个膜组共需要一次柠檬酸水溶液浸泡(每个膜组浸泡之后添加少量相同的药剂),一次氢氧化钠(NaOH)水溶液中和(每个膜组浸泡之后添加少量相同的药剂),一次次氯酸钠(NaClO)水溶液浸泡(每个膜组浸泡之后添加少量相同的药剂),和一次亚硫酸钠(Na2SO3)水溶液中和(每个膜组浸泡之后添加少量相同的药剂)。从思源的经验看每个膜组浸泡之后添加5%相同的药剂即可。表9列出主要的CIP清洗设备。

Table 9. The major equipment of CIP process

表9. CIP过程主要设备

图8(a)~(c)是优化前CIP清洗前后跨膜压差曲线图。

(a)

(a)  (b)

(b) (c)

(c)

Figure 8. (a) Transmembrane pressure difference curve of CIP cleaning in membrane group 1; (b) Transmembrane pressure difference curve of CIP cleaning in membrane group 2; (c) Transmembrane pressure difference curve of CIP cleaning in membrane group 3

图8. (a) 1号膜组CIP清洗跨膜压差曲线;(b) 2号膜组CIP清洗跨膜压差曲线;(c) 3号膜组CIP清洗跨膜压差曲线

做一次CIP的药剂费用从改良之前的29,730元,降低到11,000元,节约18,730元。

3.2.4. 物理维护清理

按期在做CIP清洗之前,先进行一次物理维护清理,能恢复到跨膜压差的最初值,从维护清洗效果可知,膜组在短期内不会发生不可逆的损伤。做物理维护清理的原因是思源在校有2万人,污水中毛发过多,因曝气搅拌毛发漂浮,造成膜组上层毛发和膜丝纠结导致断丝,致使膜组产水面积减少降低产水量。图9(a)、图9(b)是毛发纠结的膜组。

(a)

(a)  (b)

(b)

Figure 9. Hair tangle in the upper part of membrane group

图9. 膜组上部毛发纠结

膜组上部毛发纠结造成的直接后果是偏氟乙烯(PVDF)中空纤维断丝。图10(a)~(d)均为现场几种典型的中空纤维断丝。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 10. Several typical hollow fiber broken wires

图10. 几种典型的中空纤维断丝

对于产生的膜组上部毛发纠结只能采取人工物理清洗的笨方法去进行清洗。先将膜组件从膜池吊到维修池维护,手工去除膜组上层纠结在一起的毛发。图11(a)、图11(b)是人工物理维护现场。图12(a)、图12(b)是人工物理维护后的膜组件。

(a)

(a)  (b)

(b)

Figure 12. The membrane assembly after artificial physical maintenance

图12. 人工物理维护后的膜组件

在A2/O+MBR污水处理再生水回用系统10年运转过程中,思源也十分注重创新、改进、和优化。既有前面提到的维护性清洗和化学在线清洗的改进,也有在调节池和生化池之间气浮池的添加。要使MBR膜生物反应器能够长期运转,预处理是一个必须重视的环节。2020年12月思源将转鼓式膜格栅换成效果更好的内径流膜格栅。图13(a)、图13(b)转鼓式膜格栅、图14(a)、图14(b)内径流膜格栅是生物池前的预处理设备。

(a)

(a)  (b)

(b)

Figure 13. (a) Transfer drum film grille; (b) Removing the transfer drum film grille

图13. (a) 转鼓式膜格栅;(b) 转鼓式膜格栅拆除中

(a)

(a)  (b)

(b)

Figure 14. (a) Installing the internal runoff membrane grille; (b) The internal runoff membrane grille

图14. (a) 安装内径流膜格栅;(b) 内径流膜格栅

4. 结论

西安思源学院再生水厂的A2/O+MBR组合工艺,从2011年9月稳定运行至今已经十年,累计产水465万m3全部回用,MBR处理出水水质稳定达到《城市污水再生利用景观环境用水水质标准》(GB/T 18921-2002),远超厂家给出的5年膜组使用寿命。

运行实践证明,只要科学地遵循以下几点,长期稳定运行、出水水质优良可控、膜组的使用寿命延长和企业运维成本降低是可以实现的:

1) 遵循厌氧–缺氧–好氧活性污泥法污水处理工程技术规范;

2) 加强膜污染控制操作(膜通量选择、膜冲洗曝气设定、膜的间歇抽吸)并严格执行选定的操作参数;

3) 按照研究所述的MBR膜组清洗工艺流程操作。

基金项目

陕西省水利厅科技计划项目;合同名称:高校中水回用系统技术标准体系研究;合同编号:2021slkj-14。

参考文献