1. 前言

自投产以来,先后在3222、7114、7130、6130、7121等8个工作面发生17次“四含”突水事故,经济损失巨大,对矿井安全和生产接续造成严重影响。本文通过预测祁东煤矿8232工作面导水裂隙带发育高度,合理确定工作面回采上限;为8232工作面近水体下安全开采提供基础技术保障,具有指导作用。

目前,我国对于导水裂隙带的发育规律进行研究,并提出了多种探测方法,总结多种经验计算公式。本文选用其中二种规范计算公式和Flac3D模拟结果对比分析 [1] - [6]。导水裂缝带的发育至临近或导通上部水体将发生突水危险。由于煤层赋存条件不同,覆岩垮落形成“三带”的空间形态也不同,大致分为“马鞍形”、抛物线形和不对称拱形,其中“马鞍形”较为常见。

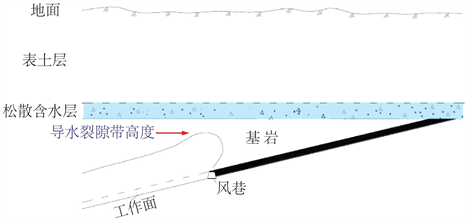

“马鞍形”导水裂隙带主要出现在近水平、缓倾斜(0~35˚)煤层中 [7]。工作面到一定长度时,顶板垮落,上部岩层将出现垮落或者弯曲等变化。冒落岩层上部出现水平和垂向裂缝,形成裂缝带。在裂缝带上部,岩层表现为弯曲下沉,但没有断裂,即形成了弯曲下沉带。由于中部岩层处于弯曲状态,低于推进方向两侧的裂隙发育高度,所以就形成了较为对称的“马鞍形”结构。此类结构比较容易在两端形成导水通道,引起涌水量增大。松散承压含水层下采煤如图1所示。

Figure 1. Schematic diagram of coal mining under loosely confined aquifers

图1. 松散承压含水层下采煤示意图

2. 地质概况

祁东煤矿位于安徽省宿州市东南部。其采区地质构造较为简单,基本为单斜构造,无大的褶曲,但煤岩层产状有一定起伏,自西向东,煤岩层倾向由北北西向转为北北东向,通过精查及三维地震补充勘探,全区发育断层63条,其中:正断层47条,逆断层16条。绝大多断层<10 m。

矿井主要含煤地层为石炭二叠系,可采煤层10层,其中主采煤层5层(32、61、71、82、9)。82煤位于下石盒子组的下部,上距81煤层7~18 m,平均11 m左右;下距82煤10~21 m,平均15 m左右。煤层厚度0~5.54 m,平均1.65 m,为全区大部可采的较稳定煤层。煤层结构复杂,多数点具1~2层夹矸;煤层顶板以砂岩为多,少泥岩、粉砂岩。

3. 采动导水裂带发育高度数值模拟研究

3.1. 模型建立

FLAC3D数值模拟在导水裂隙带、防隔水煤岩柱留设和断层等方面有着比较显著研究前景 [8] [9] [10] [11]。能够比较有效的反应模拟覆岩的塑性破坏,为了进一步分析研究8232工作面采动覆岩变形破坏特征,本节基于FLAC3D进行覆岩破坏规律数值模拟研究 [12] [13]。

对模型边界条件设定如下:底(下)部边界采用全约束边界条件,即X、Y和Z向位移均为零;左右边界、前后边界为约束边界条件,即X向、Y向均固定(水平位移为零),Z向为自由边界;模型上边界为自由边界,不予约束。

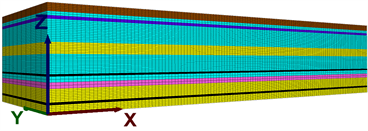

为了建立的模型尽可能的与实际开采工况吻合,同时考虑合理的简化,以8232工作面内的27-282钻孔柱状的覆岩岩性分布为参考,以祁东煤矿已有的岩性物理力学参数和主要岩性常规测试结果为依据,建立长宽高尺寸600 m × 200 m × 130 m的数值计算模型,如图2所示。模型中岩层的物理力学参数如表1所示。根据岩层埋深情况,模型顶部施加9.2 MPa的补偿荷载,另外在松散层底板施加2.8 MPa的渗透压模拟“四含”水压作用。

Figure 2. FLAC3D numerical model of 8232 working face

图2. 8232工作面FLAC3D数值模型图

Table 1. Physical and mechanical parameters of rock formations

表1. 岩层物理力学参数表

3.2. 模拟开采过程及结果

FLAC3D软件采用塑性本构模型可以显示符合屈服准则的区域,根据塑性区确定破坏区域的范围,可以比较直观地查看模型垮落和破坏情况。本次模拟将主要以块体的破坏、应力分布、裂隙分布等作为主要的判别依据。

由于研究工作面采长较长,主要分析工作面走向开采50 m、100 m、200 m、250 m、400 m竖向塑性区域和垂直应力的变化,选取的剖面均为采空区中间位置(如图3)。

3.3. 模拟结果分析

8232工作面开采上限的确定,主要是确定开采区域的采动导水裂隙发育高度。由模拟结果可以发现,当8232工作面推进到距开切眼100 m时,采空区直接顶在双向拉应力的作用下完全破坏,剪切破坏区域延伸到了7煤底板,塑性区高度达到30.5 m;当工作面推进到200 m时,上覆岩层的裂隙发展更为明显,塑性区范围逐渐增大,延伸到7煤顶板厚层泥岩中,破坏特征形成典型的“马鞍”形,覆岩塑性区高度达到49 m;当工作面推进到250 m时,塑性破坏区达到54 m左右;工作面继续推进,发现当工作面开

采推进到400 m时,塑性区发育高度基本稳定在54 m左右,从而说明煤层开采到250 m时,岩层已达到充分采动,岩体发生拉破坏以及最大主应力集中的高度位于煤层顶板以上约54 m。之后随着工作面的推进,煤壁前后方的破坏区宽度会增大,塑性区高度则基本保持稳定,反而由于开采区域的继续增大,中部的裂隙发生一定程度闭合。

从图3中应力场分布规律可以看出,煤壁前方形成应力增高区,采空区为卸荷区。随着工作面的不断推进,拉伸破坏区的范围逐渐增大,相对应的上部剪切破坏区域也在不断扩大,在整个推进过程中,煤壁和开切眼处的围岩主要发生了剪切破坏,总体来看,塑性区的整体分布成马鞍形。

通过数值模拟结果显示,82煤层采厚为2.8 m的条件下,不考虑顶板预裂的作用,覆岩导水裂隙发育高度约为54.0 m。

4. 导水裂隙带发育高度对比分析

本文“三下”规范、“勘查”规范中的经验公式和实测结果对三采区8232工作面导水裂缝带发育高度进行预计 [13] [14] [15],并与Flac3D模拟结果进行对比分析。

4.1. 两种经验公式法预计结果

根据82煤覆岩结果与力学参数,煤层顶板均属中硬岩类。利用上述二个公式的计算结果,如表2所示。

Table 2. The predicted results of the empirical formula for the height of the water-conducting fracture zone

表2. 导水裂缝带高度经验公式预计结果表

根据8232工作面煤层赋存厚度,取2.8 m作为工作面设计开采厚度。《“三下”规范》中经验公式法预计结果:导水裂缝带高度为34.65 (式一)~43.46 m (式二),为采高的12.4~15.5倍;《“勘查”规范》中经验公式法预计结果显示:导水裂缝带高度为44.54 m,为采高的15.9倍。利用“勘查”规范中经验公式计算的导水裂缝带高度比“三下”规范中经验公式计算的结果略大。

4.2. 实测结果

对无实测数据的矿井,可以参考类似地质采矿条件矿区的实测数据、水体下开采成功经验或者依据覆岩类型按对应公式计算 [16]。

祁东煤矿进行了大量的“两带”高度观测,但关于82煤层开采工作面仅1个,即8231工作面D15钻孔实测数据,该数据是在顶板预裂爆破的条件下。在未进行顶板预裂爆破条件下的实测数据,没有涉及82煤层,主要集中在3煤、6煤和7煤开采工作面。通过煤层顶板岩性统计,发现在煤层顶板以上60 m范围内的岩性比例中,71煤与82煤中的砂岩占比接近,61煤砂岩占比最低,9煤砂岩占比居中,从本矿区已有经验的参考性上讲,顶板岩性最具参考性的为71煤层。

以往71煤层开采工作面实测结果中,存在个别数值偏高的情况,在本次分析中不予考虑,其正常实测结果与8231工作面D15钻孔实测结果如表3所示。

Table 3. The statistical table of the measured results of the height of the water-conducting fractures in the overlying rock during the mining of the 71 and 82 coal seams in Qidong Coal Mine

表3. 祁东煤矿71与82煤层开采覆岩导水裂缝发育高度实测结果统计表

根据表3所示,在未进行顶板预裂的条件下,71煤层开采工作面覆岩导水裂隙带高度与采高比值为20.67~22.90;在进行顶板预裂的条件下,71煤层开采工作面覆岩导水裂隙带高度与采高比值为9.73~11.98,而8231工作面覆岩导水裂隙带高度与采高比值为19.74,该测试结果与71煤相差较大,分析认为可能存在一定误差,但该工作面与8232工作面邻近且无其他82煤数据。从安全的角度考虑,选择22.90和19.74分别作为未预裂和预裂顶板条件下8232工作面煤层开采覆岩导水裂隙带高度与采高比值的参考值。

4.3. 总结

根据8232工作面煤层赋存条件,取2.8 m作为工作面设计开采厚度。通过上述分析,预计8232工作面不进行顶板预裂和进行顶板预裂条件下覆岩导水裂缝带的发育高度分别为64.12 m和55.27 m。本节综合利用经验公式、实测结果分析、理论计算与数值模拟等方法对8232工作面开采覆岩导水裂缝带发育高度进行了分析,具体结果如表4所示。

Table 4. The predicted results of the development height of the water-conducting fracture zone

表4. 导水裂缝带发育高度预计结果

5. 结论

1) 从安全的角度考虑,选择不同预计方法中的最大值作为预计结果,即:采厚2.8 m的条件下,不考虑顶板预裂时,8232工作面采动覆岩导水裂隙带高度预计值为64.13 m;考虑顶板预裂时,8232工作面采动覆岩导水裂隙带高度预计值为55.27 m。

2) 两种经验公式预计结果与实际附近工作面相差过大,不可取;在8232工作面不进行顶板预裂Flac3D模拟结果,覆岩导水裂隙发育高度约为54.0 m。于其结果相差不大,可以一定程度提高开采上限。模拟过程中,煤壁和开切眼处的围岩主要发生了剪切破坏,总体来看,塑性区的整体分布成“马鞍形”。为该矿8232工作面留设防水煤(岩)柱高度提供参考。