1. 引言

PEMFC是氢气和氧气之间通过电化学反应产生电能的装置。其功率密度高、低温启动和几乎零排放等特点使PEMFC成为一种可行、清洁和高效的发电技术,被认为是汽车和备用电源中最有前途的零排放电源之一。但水管理仍是高性能PEMFC面临的严峻挑战,由于PEMFC的工作温度低于100℃,所以液态水是不可避免的,并且在高电流密度下,会产生更多的液态水,可能会堵塞CL (催化层),增加反应物向催化层的传输阻力,造成浓度损失和高压降,从而导致燃料电池的性能变差 [1] [2] [3] [4]。因此,流道内液态水的去除是提升燃料电池性能的关键。

然而,由于可视化技术的限制,目前的实验工作不能准确地再现运行中的PEMFC流道中的两相流动,很难获得液态水体积分数和GDL (气体扩散层)水覆盖率等定量信息,所以许多研究者选择VOF模型来研究PEMFC流道内的两相流动特性,可以很好地捕捉相间分界面 [5]。而且,Le等 [6] 发现VOF方法的模拟结果与实验结果吻合较好,证实了方法的可靠性。

Hou等 [7] 和Ferreira等 [8] 利用VOF方法对低温PEMFC的气液两相流进行了数值模拟,研究了阴、阳极通道内的除水过程,并进一步分析了壁面接触角对流道液态水去除的影响,结果表明疏水性壁面更有利于除水。Kang等 [9] 采用具有多孔层的多相三维燃料电池阴极侧模型,对交叉型PEMFC流场中的液态水注入过程进行了研究,结果表明,在这种阴极流道设计中,液态水去除过程可分为三个阶段,并且阴极还会出现液态水雪崩现象。Peng等 [10] 采用VOF模型跟踪动态气液界面,并对不同燃料电池运行条件下初始水相分布不同的五种情况进行了数值模拟。Song等 [11] 对PEMFC蛇形流道内液滴动力学进行了数值研究,结果表明,与通道壁面均是亲水或疏水的两种情况相比,在蛇形流道的直流道部分由亲水性通道壁和在转折部分的疏水性壁组成的混合流道可以提高除水效果。陈旺和蒋方明 [12] 运用FLUENT软件VOF模块模拟了燃料电池气体扩散层表面液滴的形成、脱落及输运行为,结果表明,增大扩散层表面接触角或入口气流速度均可以促进扩散层表面液滴的跃离。Jo等 [13] 采用VOF方法模拟了液态水在通道转角处的输运特性,研究了GDL表面与其他通道壁接触角对通道内液态水输运的影响。Qin等 [14] 采用VOF模型对通道中间有亲水板的流动通道的除水过程进行了数值研究,结果表明,流道内的液滴可以被有效去除,亲水板的表面接触角应大于底部通道表面,但小于GDL表面,这样有利于液态水的去除。

从上述的参考文献中可以看出,研究者们对于流道内的气液两相流模拟主要都基于简单的直通道或者蛇形通道,很少考虑挡板形状对液态水输运的影响,本文将在蛇形流道中添加不同形状的挡板,来研究流道内液态水的动态运动过程,同时还分析了壁面接触角、液滴大小和数量等因素对除水过程的影响。

2. 数值模拟

2.1. 几何模型

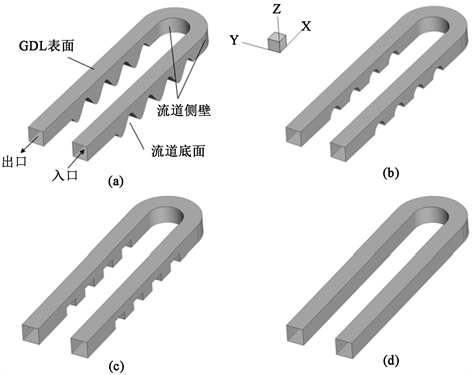

图1所示的为本文计算使用的3D蛇形流道模型,包括波浪形(图1(a))、半圆形(图1(b))、矩形(图1(c))和没有挡板的常规流道(图1(d))。蛇形流道的截面均为边长1 mm的正方形,直流道部分长度为14 mm,其中上顶面为GDL,另外三个面则对应为双极板和通道之间的壁面。为了研究液态水在流道内的流动过程,在GDL表面距离入口处1.5 mm的位置预设一滴直径为0.4 mm的水滴,并且不考虑水的相变。

Figure 1. Model structure (a) Wave; (b) Semicircle; (c) Rectangle; (d) Conventional runner

图1. 模型结构(a) 波浪形;(b) 半圆形;(c) 矩形;(d) 常规流道

2.2. 数学模型

2.2.1. 控制方程

本研究采用VOF方法计算气相和液相的体积分数,并在整个区域内跟踪气相和液相的界面。VOF方法的连续性方程和动量守恒方程如下:

(1)

(2)

式中,P是压力,ρ和μ分别是流体密度和粘度,

是速度向量,

是重力加速度,

为动量源项,根据CSF模型 [15],表示如下:

(3)

式中,σ为表面张力系数,

为两相界面处的表面曲率,

为空气的体积分数,

和

分别为空气和水的密度,表面曲率

可以通过下式计算:

(4)

式中,

为表面单位法向量,

为表面法向量,定义为相体积分数的梯度。考虑到壁面粘附作用,流道壁面单元网格内两相界面的单位法向量根据壁面静态接触角来确定,所以壁面附近表面曲率可以表示为:

(5)

(6)

式中,

为单位表面法向量,

为单位表面切向量,

为静态接触角。

2.2.2. 边界条件

流道进口采用速度进口边界条件,进气速度为4 m∙s−1,流道出口为压力出口,出口压力为101,325 Pa,所有壁面均采用无滑移壁面边界条件。非定常控制方程的求解采用基于压力的求解器,多相模拟采用基于显示格式的VOF方法,空气是主要相,液态水是次要相。采用PISO算法进行压力–速度耦合,同时压力离散化采用PRSTO方案进行处理。计算的时间步长为10−6 s,在每一个时间步里,收敛残差设为10−3。

3. 结果与讨论

设计流道内液态水的去除一般从两个方面考虑,一方面是液态水在通道内的传输速率,水的传输速率越高,通道内液态水的停留时间越短,发生水淹的几率也就越小;另一方面是GDL表面液态水覆盖率,水附着在GDL表面,会阻碍反应气体向GDL扩散,降低催化层内反应物的浓度,使得催化层上的反应位点不能充分利用,影响燃料电池的性能。为了研究PEMFC蛇形流道两相流中的水行为,分别详细讨论了流道挡板形状、壁面接触角和液滴大小及数量对流道内液态水输运的影响,具体设置如表1所示。

Table 1. Simulation conditions of different cases

表1. 不同案例的模拟条件

3.1. 不同形状挡板对液态水输运的影响

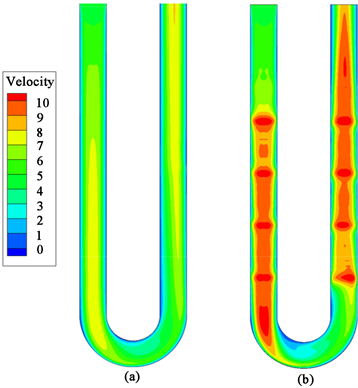

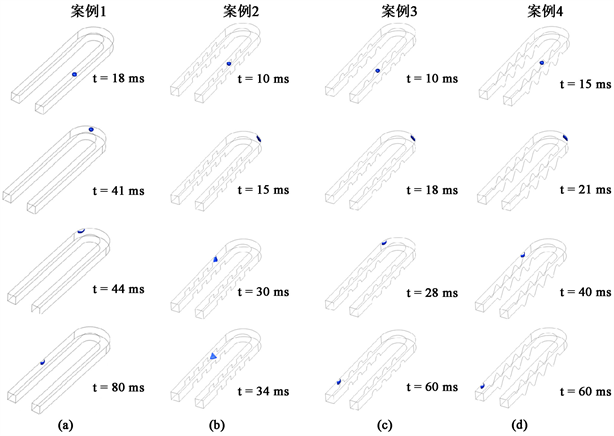

案例1~4是研究了挡板形状对流道内液态水输运的影响,从图2可以看出,不添加挡板的常规流道内,流场的整体速度偏小,液滴的移动速度缓慢,而在有挡板的流道内,速度明显增大,液滴移动相同的距离时,有挡板的流道所需时间更短,这样更有利于液态水的排除,防止液态水在流道内聚积,堵塞气体扩散层。这是因为添加挡板后,减小了通道的截面积,增大了气体流速,较高的流速会对液滴产生更强的拖曳效果,从而加快了液态水的去除。同时从图3(b)中发现,矩形挡板虽然可以加速液滴的传输速率,但是其速度过快,在惯性力的作用下,液滴脱离了GDL,移动到了流道底部,由于矩形挡板的自身结构缺陷,造成液滴堵塞,容易发生水淹,降低燃料电池的输出性能,所以矩形挡板不利于液态水的排除。

Figure 2. Velocity field in the flow channel (a) without baffle; (b) with baffle

图2. 流道内的速度场(a) 无挡板;(b) 有挡板

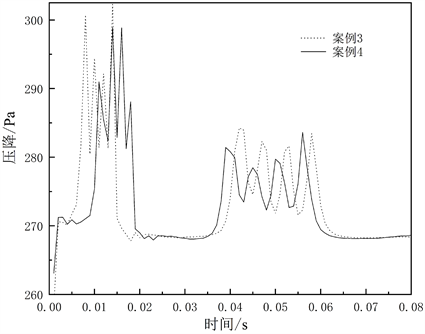

图4显示的是案例3和4流道内压降的变化,从图中可以看出,两种工况具有相同的压降趋势,在有挡板的地方压降增大,并且第二排挡板处的压降小于第一排,这是因为液滴在经过转角时,由于惯性的作用,加上侧壁面的接触角小于GDL,液滴吸附在壁面上继续向前运动,液滴失去的原本的球形,气体的流动阻力减小,所以压降也随之降低。对比这两种形状的挡板可以发现,波浪形的流道内产生的压降更小,产生的泵送功率更少,而且液滴在流道内的停留时间更短,这可以避免了流道内水淹的发生。这也与Dehsara和Kermani [16] 的研究结果保持一致,他们研究了半圆形和波浪形挡板对PEMFC性能的影响,结果表明,波浪形通道的性能略好于半圆形通道,因为波浪形顶部比半圆形的顶部更锐利,在这种情况下,反应物质可以渗透到反应位点内的更深端。

3.2. 壁面亲疏水性对液态水输运的影响

基于上一节的研究结果,本节在波浪形挡板流道的基础上,研究壁面材料的亲疏水性对流道内液态水输运的影响,模拟工况选取了30˚、70˚、120˚和150˚的壁面接触角来代表不同程度的亲疏水性,接触角

Figure 3. Liquid water removal process of baffles of different shapes

图3. 不同形状挡板的液态水去除过程

Figure 4. Pressure drop in the flow channel of baffles with different shapes

图4. 不同形状挡板流道内的压降

越小代表壁面越亲水,相反接触角越大则壁面越疏水,全方位的研究GDL表面和流道侧壁面接触角对液态水输运的影响。

3.2.1. GDL亲疏水性对液态水输运的影响

案例5是GDL接触角为30˚,这属于非常亲水形的壁面。如图5(a)所示,整个液滴平铺在GDL表面,随着液滴继续向前移动,逐渐粉碎成一个个小液滴,然后这些小液滴会成功排除,但由于GDL亲水时,壁面的粘滞作用很大,液滴难以去除,GDL表面会形成一层水膜,反应气体难以进入GDL,到达催化层,严重影响燃料电池的性能,所以,在设计燃料电池时,GDL应避免亲水形壁面。

案例6是GDL接触角为70˚,属于相对亲水形壁面,相比于图5(a),当接触角为70˚时,壁面的粘滞作用并不会导致液滴整个平铺在GDL上,但粘滞阻力依然很大,使得液滴移动缓慢,不利于流道内液态水的排除,严重时可能会造成水淹。

案例7是GDL接触角为150˚,是非常疏水的。从图5(c)可以看出,当液滴撞到转角壁面时,整个液滴从GDL上脱离,移动到流道侧壁上,这是因为当GDL壁面接触角为150˚时,壁面毛细作用过小,而受到气流的剪切力较大,不能有效的阻止液滴脱离。然而液滴脱离GDL这种运动状态对于流道内液态水的排除过程是正面的影响,因为液滴附着在GDL上会影响反应物向GDL扩散,降低催化层内反应物的浓度,影响燃料电池的性能,所以GDL接触角选择150˚更有利于排水。从图5(c)中发现,在液滴脱离GDL到达底面时,发生了堆积,这是因为底面的接触角太小,粘滞作用大,在后续的研究中为了避免堆积,将底部的接触角设置为150˚,如图6(b)所示,当底面变成疏水形后,液滴可以顺利通过,可以防止液态水在通道内堆积。

Figure 5. Liquid water removal process with different GDL wall surface contact angles

图5. 不同GDL壁面接触角的液态水去除过程

3.2.2. 流道侧壁面接触角对液态水输运的影响

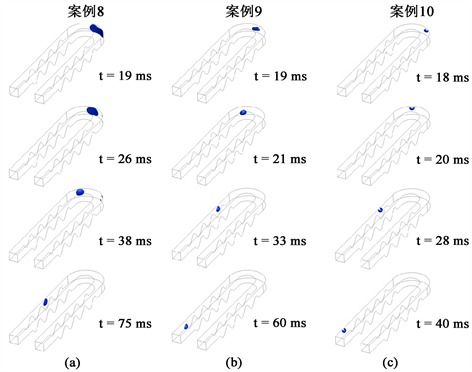

流道侧壁面连接着GDL和流道底面,所以其亲疏水性影响流道内液态水的输运,根据上一节的研究成果,将GDL和流道底面的接触角设置为150˚,分别研究侧壁面接触角为30˚、70˚和150˚这三种情况,即案例8~10。

案例8是侧壁面接触角为30˚,由于侧壁面接触角远小于顶面和底面,所以液滴在转角接触到侧壁面时便立刻被吸附上,而且不会移动到底面,同时由于壁面的粘滞作用过大,还有有破碎的小液滴滞留在了转角处,尽管最后液滴也可以被排除通道,但所需要的时间太长,存在水淹的风险。

案例9是壁面接触角为70˚,从图6(b)中可以看出,液滴同样也会吸附在流道侧壁上,但由于气流的剪切作用大于壁面的毛细效应,所以液滴在气流的拖曳作用下,沿着流道侧壁面顺利排出,并且液滴脱离了GDL,不会影响反应气体向内扩散,可以保持燃料电池内的反应物充足。

案例10的所有壁面接触角均为150˚,是非常疏水的壁面,从图6(c)中可以看出,极度疏水的壁与液滴之间的排斥力非常强,以至于液滴甚至无法附着在壁上。所以极度疏水的通道可以防止液态水被卡在通道中,液滴均能排除流道。

Figure 6. Liquid water removal process with different contact angles of the sidewall surface of the flow channel

图6. 不同流道侧壁面接触角的液态水去除过程

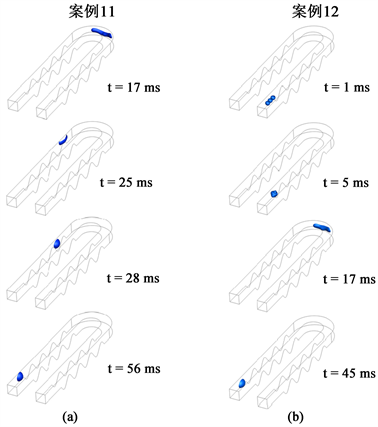

3.3. 液滴大小及数量对液态水输运的影响

在PEMFC正常运作下,液态水从GDL向流道内输运是一个连续的过程,并且形成的液滴大小及数量与工作电压和电流密度有密切关系,当在低电压高电流密度情况下工作时,就会产生更多的液态水,因此需要对液滴的大小和数量进行研究。

案例11的液滴直径为0.6 mm,如图7(a)所示,大液滴的传输速率明显大于小液滴,这是要是因为大液滴使得流道内的气体流动阻力更大,受到的气流剪切作用也就越大。案例12是流道内同时存在3个液滴,从图7(b)可以看出,三个液滴随着气流的运动,逐渐合并成一个大液滴,尽管液滴很大,但最终在转角处还是能够在气流和惯性的作用下脱离GDL,和单液滴保持相同的输运路径,并且排除流道所需要的时间更短。因此,GDL、流道底面和流道侧壁面的接触角分别为150˚、150˚和70˚的设计满足高电流密度的工作条件,能够实现液态水从GDL表面的脱离和快速排水。

4. 结论

采用VOF方法对蛇形流道内液滴进行三维两相流模拟,研究了流道内GDL表面液滴去除过程,并通过分析不同挡板结构、壁面接触角和液滴数量对去除液态水的影响,得到以下结论:

1) 不同挡板形状的流道对液态水输运的影响不同,其中波浪形挡板的流道内的液态水更容易排出,同时产生的压降也最小;

Figure 7. Liquid water removal process with different droplet sizes and numbers

图7. 不同液滴大小和数量的液态水去除过程

2) GDL选择非常疏水性的壁面更有利于液滴脱离壁面运动,防止液滴在GDL形成液膜,有利于提高催化层内反应物的浓度;

3) 当GDL、流道底面和流道侧壁面的接触角分别为150˚、150˚和70˚时,流道内液滴大小不同,或者同时存在多个液滴时,仍然能够有效地去除GDL表面的液态水。