1. 引言

反应堆水力学设计的主要内容是确定反应堆压力容器和堆芯的压降,计算堆内各部分的旁流份额 [1]。在高温气冷堆中,旁流的存在从一定程度上改变了堆芯的流量分布,继而影响堆芯的温度分布及燃料的最高温度 [2]。在传统的CPR1000压水堆中,旁流或漏流 [3] 一般分为5股:上封头旁流,出口管缝隙漏流,导向管旁流 [4],围板与吊篮之间环形空腔旁流 [5],围板横向开孔漏流 [6]。其中围板与吊篮之间采用围板–辐板–吊篮筒体结构 [7],在电厂正常运行的过程中,容易出现销钉掉落等问题。因此,新型先进压水堆核电设计中采用金属反射层 [8] 代替围板–辐板–吊篮的筒体结构。金属反射层由12块锻件构成,其内轮廓与堆芯轮廓一致,外轮廓为圆柱形。其中上部11块锻件结构基本相同,内有竖直旁流水孔,底板为多孔腔室结构,布置有侧向流水孔、引流槽和分配腔室 [9]。其主要优点是减少中子泄漏,提高经济性;减弱对RPV的辐照损伤,延长反应堆使用寿命;简化堆内结构,避免出现螺栓和焊缝。

本文通过建立合理的数学模型,自主开发的旁流计算程序ELM,对反应堆压力容器压降和旁流进行了详细计算,并与实验结果进行了对比分析,计算结果证明了金属反射层的结构改进是合理可靠的。

2. 计算程序开发

反应堆压力容器内各部位压降的确定是水力学设计的主要部分,根据主流道的压降等于旁流流道的压降,再通过欧拉公式反推旁流流速,进而可以得到旁流份额。反应堆水力学设计中,认为一回路冷却剂为不可压缩的单相流体。

2.1. 压降模型

反应堆一回路冷却剂的压降计算根据其流道的构成(图1)可分为如下部分:入口管嘴段、环形下降段、下腔室、堆芯(下管座、格架、燃料棒、上管座)、上堆芯板、上腔室以及出口管嘴段。

压力容器内各部分压降计算由欧拉方程 [10] 确定:

(1)

上式中,

表示压降,MPa;K表示欧拉系数;V表示冷却剂的速度,m/s;

表示冷却剂的密度,kg/m3。

2.2. 旁流模型

2.2.1. 上封头冷却旁流计算模块

这股旁流从吊篮法兰流水孔进入上封头,目的是使压力容器上封头内冷却剂温度与冷段温度保持相同。

Note: 1-inlet nozzle, 2-annular downcomer, 3-lower plenum, 4-lower core plate, 5-core, 6-upper core plate, 7-upper plenum, 8-outlet nozzle, 9-flange flow hole, 10-upper dome.注:1-入口管嘴段,2-环形下降段,3-下腔室,4-下堆芯板,5-堆芯,6-上堆芯板,7-上腔室,8-出口管嘴,9-法兰流水孔,10-上封头。

Note: 1-inlet nozzle, 2-annular downcomer, 3-lower plenum, 4-lower core plate, 5-core, 6-upper core plate, 7-upper plenum, 8-outlet nozzle, 9-flange flow hole, 10-upper dome.注:1-入口管嘴段,2-环形下降段,3-下腔室,4-下堆芯板,5-堆芯,6-上堆芯板,7-上腔室,8-出口管嘴,9-法兰流水孔,10-上封头。

Figure 1. Flow diagram in reactor vessel

图1. 反应堆压力容器结构示意图

上封头旁流压降ΔPupper:

(2)

上封头的旁流份额BY1:

(3)

上式中,P2表示法兰流水孔上游压力,MPa;Z10表示上封头顶部的高度,m;Z9表示法兰流水孔上表面的高度,m;NUM表示法兰流水孔喷嘴的数目;A1表示法兰流水孔喷嘴的参考截面积,m2;K1表示法兰流水孔喷嘴的压降系数;表示压力容器入口密度,kg/m3;表示RPV入口流体体积流量,m3/h。

通过调整吊篮法兰流水孔的上游压力,同时确保进出上封头的流量达到平衡,计算出上封头冷却旁流的份额。

2.2.2. 出口接管旁流计算模块

这股旁流是从压力容器内壁和吊篮管嘴之间的间隙直接流向压力容器出口接管。

出口接管旁流的压降ΔPout:

(4)

出口接管的旁流份额BY2:

(5)

上式中,表示压力容器总压降,MPa;表示入口管嘴段压降,MPa;C1,C2表示压降相关系数;N表示出口管嘴的数目;L表示出口管嘴间隙的周长,m;K2表示出口管嘴旁流的压降系数;GAP表示出口管嘴间隙的宽度,m;DV表示压力容器内径,m;DOB表示堆芯吊篮外径,m。

冷却剂从入口管嘴流至出口管嘴有两条途径,主流道(流经入口管嘴–环形下降段–下腔室–堆芯–上腔室–出口管嘴)和旁流流道(流经压力容器内壁和吊篮管嘴之间的间隙)。根据主流道和旁流流道的压降相等,再通过欧拉公式反推,即可得到出口接管旁流的份额。

2.2.3. 外围空隙旁流计算模块

这股旁流是从堆芯外围组件与金属反射层内壁之间的空隙流至上腔室的。

外围空隙的旁流份额BY3:

(6)

上式中,表示堆芯压降,MPa;f表示外围间隙的摩擦系数;N表示出口管嘴的数目;FCL表示金属反射层的高度,m;Der表示外围间隙的水力直径,m;表示堆芯处的流体平均密度,kg/m3;S表示外围间隙的横截面积,m2。

冷却剂从下支承板流到上堆芯板的途径包括:主流道(流经燃料组件)和旁流流道(流经堆芯外围组件–金属反射层内壁之间的间隙)。根据主流道和旁流流道的压降相等,再通过欧拉公式反推,即可得到出口接管旁流的份额。

2.2.4. 金属反射层旁流计算模块

这股旁流是从金属反射层(如图2)底板的横向流水孔进入,经过引流槽和分配腔室,沿锻件内部的竖直流水孔流至上堆芯板与上腔室。

Figure 2. Metal reflector schematic diagram

图2. 金属反射层示意图

金属反射层旁流压降ΔPRE:

(7)

金属反射层旁流的份额BY4:

(8)

上式中,K3表示金属反射层的压降系数;表示金属反射层内的旁流流速,m/s;表示金属反射层入口的质量流量,kg/h。

假设一个金属反射层入口流量,计算出金属反射层的压降。

冷却剂从下支承板流到上堆芯板的途径包括:主流道(流经燃料组件)和旁流流道(流经金属反射层),两条流道的压降应当相等。

此时,堆芯有效流量应当减去金属反射层入口流量,计算出堆芯侧的压降。

调整金属反射层的入口流量,使得其压降等于堆芯侧压降,进而可求得金属反射层旁流的份额。

3. 程序验证

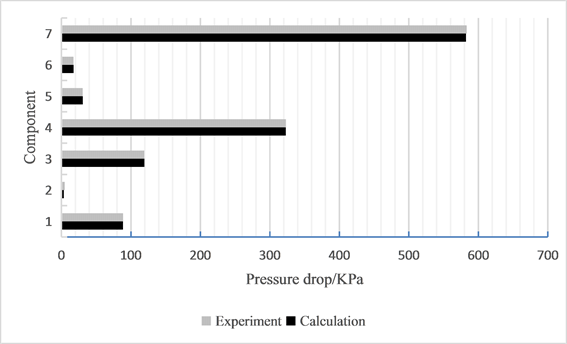

为检验本程序的正确性,用它对ACPR1000+反应堆整体水力学实验 [11] 进行对比分析,压降计算结果与实验结果的对比分析见图3。图中部件1表示入口管嘴段,部件2表示环形下降段,部件3表示下腔室,部件4表示堆芯,部件5表示上堆芯板,部件6表示上腔室+出口管嘴,部件7表示整个压力容器。

比较结果表明:计算得到的反应堆压降值与实测压降值之间的误差最大不超过1%,这说明程序的水力学计算是可靠的、准确的。

Figure 3. Comparative analysis of pressure drop in different areas

图3. 不同区域压降对比分析

4. 计算结果分析

压水堆水力学设计的设计基准是确保流经堆芯的最小流量能够带走堆芯产生的热量。在先进压水堆设计中取93.5%为流经堆芯的最小流量,即取6.5%为反应堆最大旁流份额的设计限值 [1]。

4.1. 压降计算

反应堆压力容器与堆芯压降计算中选取的输入参数如下:① 压力:15.5 MPa;② 入口温度:290℃;③ 冷却剂流量:25000 m3/h。

压降计算的目的是确定反应堆压力容器内部各部位的压降,为旁流计算提供输入,计算结果见表1。

Table 1. Calculation result of pressure drop

表1. 压降计算结果

4.2. 旁流计算

压力容器内部各部分旁流份额见表2。

计算结果显示,总旁流份额最大值为6.238%,小于反应堆的旁流设计限值。

上述计算结果表明,采用金属反射层后,反应堆压力容器内的总旁流依然小于旁流设计限值,金属反射层的结构改进是合理可靠的。

Table 2. Calculation result of bypass share

表2. 旁流份额计算结果

注:①导向管旁流由其它程序计算得到。

5. 结论

本文通过建立合理的数学模型,自主开发的旁流计算程序ELM,对反应堆压力容器压降和旁流进行了详细计算,并与实验结果、数值模拟结果进行了对比分析,得到以下结论:

1) 通过程序计算结果与实验结果、数值模拟结果的对比分析,证明了自主开发的旁流计算程序ELM水力学计算的正确性和有效性。

2) 采用金属反射层后,金属反射层旁流份额最大为0.664%,总旁流份额最大值为6.238%。

3) 通过旁流计算结果表明,先进压水堆的金属反射层设计改进是满足水力学设计基准的,是合理可靠的。