1. 引言

城市垃圾经填埋或者焚烧处理产生的渗滤液是一种危害较大的高浓度有机废水 [1],目前主要采用“厌氧 + MBR膜工艺”处理废水达标后进行排放 [2],其中厌氧工艺是废水处理中的关键工艺 [3]。在厌氧处理过程中,由于渗滤液原液含细菌、有机物、多种盐离子等杂质 [4],在进行生化反应时的厌氧罐壁、罐底及运输的管道中极易结垢 [5] [6]。管道结垢使管道直径缩小,进而导致流通截面积变小,最终会导致造成压力损失、排量减小及管道堵塞 [7],可能会造成破坏性事故,存在安全隐患,因此做好除垢工作是十分重要的。

本研究选取了深圳某垃圾渗滤液处理厂的管路及厌氧罐的结垢物为研究对象,采用扫描电子显微镜(SEM)、X光微区分析(EDS)及粉末X射线衍射仪(XRD)检测不同位置的垢样,并重点从原子及元素角度上分析及解释结垢原因,为后续垃圾渗滤液管道除垢提供依据。

2. 材料与方法

2.1. 水样及结垢物

水样及结垢物样品均取自深圳某垃圾渗滤液处理厂。其中水样为厂区厌氧出水,3个结垢样品分别为厌氧管道壁垢及厌氧罐底垢。

2.2. 垢样SEM、EDS、XRD、XPS检测

委托杭州某检测公司对垢样进行扫描电子显微镜(SEM)、X光微区分析(EDS)及粉末X射线衍射仪(XRD)检测。

2.3. 分析方法

垢样总硬度检测采用国标法GB7477-87 EDTA滴定法,所用药剂为EDTA二钠标准溶液(10 mmol/L)、缓冲溶液(pH 10);垢样的Ca2+、Mg2+含量采用国标法GB7476-87 EDTA滴定法,所用药剂为EDTA二钠标准溶液(10 mmol/L)、氢氧化钠溶液(2 mol/L);垢样的

含量采用“MQuant”碱度测试盒进行测量;垢样的

含量采用“HACH” 2429600-CN试剂盒进行测量;垢样的

含量采用“HACH” TNT865-CN试剂盒进行测量;使用“HACH”试剂盒的样品数据结果由“HACH”DR3900测量得出。

3. 结果与分析

3.1. 水样及垢样分析

现场取样厌氧水样及结垢物样品,其中结垢物分别命名为垢A、垢B、垢C (图1)。其中垢A、垢B为管壁垢,背面为圆弧形,垢C为罐底垢,较垢A、B更厚一些,三个垢样表面都具有晶状物。

3.2. 垢样及原水水质检测

原水水质及3个垢样各离子含量如下表1所示。

结果显示,3个垢样中Ca2+浓度都极高,判断钙盐是引起各部位结垢的主要原因。除此以外,厌氧罐底垢物中的钙盐、镁盐、硅酸盐均比管道垢中的少,推测是由于管道间水流动频率较快、温度较高,因此引起结垢的频率也比罐底要高。由于有硅酸盐的存在,因此推测垢样表面存在的少量晶状结晶物判断为硅酸盐。

Table 1. Ion content of scale and water sample

表1. 垢样及原水离子含量表

注:“-”代表未检出。

原水中

含量较高,厌氧反应过程中碱度生成量较大,高温下

转化为

,与Ca2+、Mg2+发生反应,因此导致碳酸盐结垢产生。

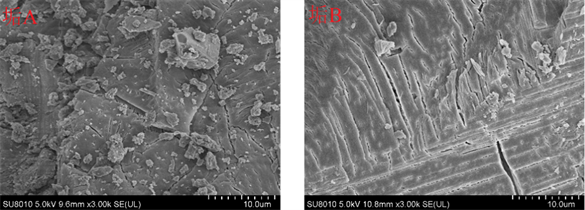

3.3. 垢样SEM检测

垢样经SEM检测结果如下图2所示,垢A、垢B结垢于管壁,由于管道表面光滑且呈圆筒状因此垢样表面也较光滑,而垢C存在于厌氧罐底部,由于厌氧过程内循环及底部污泥的存在,导致垢C较垢A、垢B更厚且表面不光滑。

Figure 2. SEM detection of scale samples

图2. 垢样SEM检测

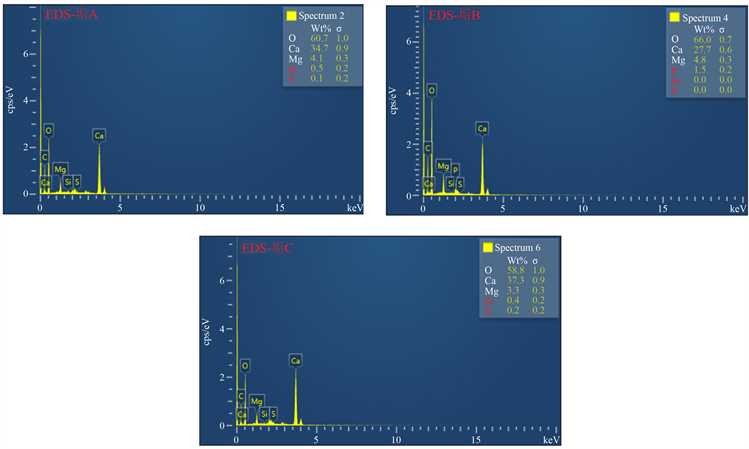

3.4. 垢样EDS检测

3个垢样的EDS检测结果分别如下图3所示,而各垢样的元素含量经整理结果如下表2所示。

Figure 3. EDS detection of scale samples

图3. 垢样EDS检测

Table 2. Element content of scale sample

表2. 垢样元素含量

注:“-”代表元素未检出。

经EDS结果分析可知,虽然3个垢样的结垢位置不同,但是组成元素大致相同,除去O元素,Ca元素都占了剩余元素的80%以上分析认为,钙广泛来源于厨房中贝壳类、垃圾焚烧厂的灰渣等,因此判断垢样大部分为钙盐组成、小部分为镁盐、硅酸盐。其中垢样B (管壁垢)检测出少量的P元素,因此推测其含有少量的磷酸钙及磷酸镁(均难溶于水)成分。

3.5. 垢样XRD检测

3个垢样的EDS检测结果分别如下图4所示。

Figure 4. XRD detection of scale sample

图4. 垢样XRD检测

经XRD图谱分析,3个垢样中均含有CaCO3、MgCO3、CaSO4、CaSiO3和MgSiO3成分,其中CaCO3的响应强度最大,即CaCO3是构成垢样的主要成分,XRD图谱的分析结果与EDS结果一致,进一步更深层次的剖析了垢样的具体组成成分,可以更针对性的解决现场的除垢问题。

4. 总结与讨论

深圳某垃圾渗滤液处理厂厌氧罐及管道结垢物分析结论如下:

1) 厌氧罐及管道中结垢成分主要为碳酸盐(碳酸钙、碳酸镁)以及少量的硅酸盐(硅酸钙、硅酸镁)和硫酸盐(硫酸钙);

2) 厌氧反应过程中碱度生成量较大,高温下

转化为

,与Ca2+、Mg2+发生反应,导致碳酸盐结垢产生;

3) 渗沥液总硬度高是造成管道结垢的直接原因,达到了2200 mg/L,为后续结垢提供了条件;

4) 建议定时在管道及厌氧罐使用盐酸进行清洗。

垃圾渗滤液水质复杂,受季节气候及垃圾来源等因素的影响,极不稳定,处理难度大 [8],在进行厌氧处理时极易在管道及厌氧罐中结垢,导致管道堵塞,影响出水流量及出水水质,这是目前废水处理行业常见的一个问题。渗许多专家学者对此进行了研究,也提出了一些解决方法,例如王文婧提出通过补水、控温、控流速及控制废水处理产生的浓缩液倍数等来减缓结垢速度 [9];任丽梅等研究了渗滤液浓缩液管道中结垢的速度随时间而提高,且不同材质管道结垢速率不同 [10];张桂新研究了管道结垢的机理 [11];王飞翔等研究了管道脱硫剂结垢的成分并做了质谱检测分析,并提出了相应的除垢方法 [12]。目前废水处理工程项目上结垢问题主要通过辅助手段(控温、控流速等)减缓结垢速度,并通过合理的除垢方法(超声波、酸洗、机械除垢等)来进行处理。

沥液结垢主要是固体颗粒物的沉积作用,由于垃圾渗滤液中成分复杂,针对后续以碳酸钙为主要组成部分的结垢物可选用盐酸为主的酸洗剂进行浸泡酸解,再通过清水冲洗管路即可除去大部分垢样,而对于不溶于盐酸的垢样,可选用相对应的清洗剂进行除垢。

如何从根源上降低废水处理管道结垢问题的产生,提升管道运行及项目处理的稳定性,实现良好的工业效率和经济效益,分析认为应从污水的预处理阶段进行严格把控,通过混凝沉淀等预处理单元尽可能降低出水的硬度与碱度,减少后续结垢的机会。