1. 引言

矿井水害是导致我国地下煤炭资源开采事故发生的主要影响因素之一。根据有实际资料记载以来的统计记录,发现在采动条件下由于“两带”高度发育沟通松散层含水层,导致发生多次煤层顶板突水事故造成巨大的经济损失,且严重威胁井下工作人员人身安全及相关工作生产计划。钱鸣高院士及其研究团队 [1] 根据煤炭资源及环境调查后,依据实际生产提出煤矿绿色开采技术。之后,越来越多的煤炭安全开采行业的专家对地表及地下水体下煤炭开采,防水安全煤柱预留高度 [2] - [7] 问题开始了大量的研究。由于各学者研究的主体影响因素与研究方法不同,继而产生的结论也存在差异,如雷恒太通过利用实际实测数据与数学统计方法相结合建立“DM-M预计模型” [8],利用相互结合的方法计算出防水煤柱高度值;刘瑞新等 [9] [10] [11] 专家通过分析实测的两带发育高度,并利用大量的实测数据进行统计总结,既而推导模拟出合适的理论公式计算相应的防水煤柱高度。陈陆望等一系列专家 [12] [13] [14] [15] [16] 通过利用当下科技,将理论研究已计算机模拟相结合,通过在模拟软件中模拟采动过程中的覆岩破坏过程并得出两带发育规律,计算出相应条件下的防水煤柱预留高度;进而提高工作面开采上限,减少资源浪费提高产量。

2. 工作面工程地质与水文地质条件

2.1. 工程地质

本次研究工作面在4采区位于井田北部,主体工作面开采深度为−190 m~−800 m,倾向宽约2000~2500 m,走向长约1500~2000 m,面积约5.00 km2。本次主要研究的7214与8214工作面为4采区7煤与8煤煤层综采面,其工作面煤层厚度分别为0.72~3.62 m与0.41~3.35 m,平均厚度为2.19 m和1.65 m。另外,从表1可以看出,7241工作面7煤顶板砂泥比为0.12~0.61,平均值为0.29,表明工作面煤层上覆岩层岩性为软弱到中硬类型,主体以泥岩、粉砂岩为主。8241工作面8煤顶板砂泥比为0.153~0.620,平均为0.376,即工作面煤层顶板与7煤相似以软弱到中硬的粉砂岩与泥岩为主。

Table 1. Shallow face roof lithology table

表1. 浅部工作面顶板岩性表

依据上述数据得出浅部开采煤层顶板覆岩类型属软弱~中硬类型。后续计算中取中硬岩体为标准进行。

2.2. 水文地质

1) 松散层第三隔水层

本次研究区域内“三隔”组成以粘土与砂质粘土(夹薄砂层)为主,中下部分地段见有泥灰岩及钙质粘土。“三隔”为煤层上覆主要隔水层(组)。其主要使得松散层下部“三含”地下水及其下部“四含”无直接水力联系。其中主要研究7241、8241两工作面内及附近钻孔得第三隔水层有效厚度为44.25~70.1 m,平均63.4 m。其中钻孔揭露最大厚度为70.1 m。7241、8241工作面东南部三隔厚度较厚,但总体均匀,变化不大。

2) 松散层第四含水层

4采区“四含”岩性复杂,其组成主要为粘土质砂及中细砂等,少量钻孔揭露含水层较厚其含有砂层。经过研究与实验得出研究区的含水层主体呈现渗透性差,富水性弱的特点。主要研究区域7241与8241工作面范围内,从实际钻孔揭露情况来看,7241、8241工作面内多数钻孔未揭露出“四含”,统计调研的钻孔中揭露出“四含”厚度最大为5.9 m,平均厚度1.19 m。综合分析出研究区域内“四含”分布不稳定,且部分地区出现缺失。

2.3. 含水层富水性

依据4采区2021水5和2021水6两钻孔抽(注)水试验结果(见下表2),得到两钻孔单位涌水量为q = 0.00108 − 0.00250 L/(s.m)。由于实验中得出的钻孔单位涌水量并未依据“煤矿防治水细则”换算为统一形式。得到的两孔的抽(注)水试验单位涌水量q = 0.00105 − 0.00243 L/(s.m)。此外,总结矿井对其他含水层进行相关的抽(注)水试验,得到其单位涌水量为q = 0.00142 − 0.0713 L/(s.m)。按煤矿防治水细则(2018)可知,“四含”的富水性为弱富水性。

Table 2. Results of water injection test of “four-contained” working face

表2. 工作面“四含”注水试验结果

3. 工作面“两带”高度计算

3.1. 经验公式计算

首先利用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》里的中硬覆岩计算公式(1)与(2)来预计两带高度 [17] [18] [19] [20];由于采区采动等级为I级,即为“不允许导水裂隙带顶点波及松散孔隙弱含水层水体”、。因此,防水煤岩柱厚度计算公式(3)为:

(1)

(2)

式中,Hm——工作面垮落高度,m;Hl——工作面导水裂隙带高度,m;

——煤层最大采厚,m,为安全考虑,实际计算时,将±2.2、±5.6实际计算取值为+2.2、+5.6,取工作面采高3.4 m和2.6 m进行计算。

(3)

式中,Hs——防砂煤岩柱厚度,m;Hl——为裂隙带高度,m;Hb——保护层厚度,m;

7241工作面两带高度分别为:

8241工作面两带高度分别为:

根据上述经验公式计算出7241、8241工作面的垮落带和导水裂隙带发育高度,计算出7241垮采比为3.51、裂采比为12.70,8241垮采比为4.05、裂采比为15.04。

Table 3. The statistics table of the measured values of the two roof strips of the mined working face

表3. 已回采工作面顶板两带实测值统计表

3.2. 类比法计算“两带”高度

此前,本矿先后进行了72煤层的7211和72111工作面、82煤8211工作面两带发育高度实际测量,“两带”发育实测高度值见表3。本矿已回采72煤层实测垮采比为3.1~3.45,裂采比为11.38~11.8;82煤层的垮采比为3.8~4.0,裂采比为15.1~15.4。7241工作面参照72111和7211工作面两带数据最大值,计算得出垮落带高度11.73 m,垮采比为3.45;裂隙带高度40.12 m,裂采比为11.8。8241工作面参照8211工作面两带数据最大值计算得出垮落带高度10.4 m,垮采比为4.0;裂隙带高度40.04 m,裂采比为15.4。

经过经验公式及类比法计算后得出实际防水煤柱预留高度取类比法计算值,即防水煤柱取值为50.32 m。

4. 采动条件下工作面数值模拟两带发育规律

4.1. 建立模型

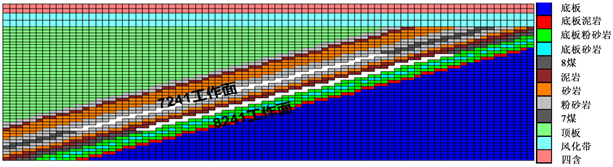

本次模型的长取500 m,宽400 m,高170 m (如图1所示),模拟覆岩层厚度为165 m,模型顶部为“四含”含水层,厚10 m,底部水压1.7 MPa,下邻风化带厚15 m。“四含”下为倾角为16˚的煤岩层组。煤层厚度取均值厚度3.5 m,模型中煤层顶底板依据钻孔揭露设计为泥岩、粉砂岩、砂岩等岩层组成的复合顶底板。

Figure 1. Mining model of 7241 and 8241 working faces

图1. 7241与8241工作面采动模型

4.2. 数值模拟结果分析

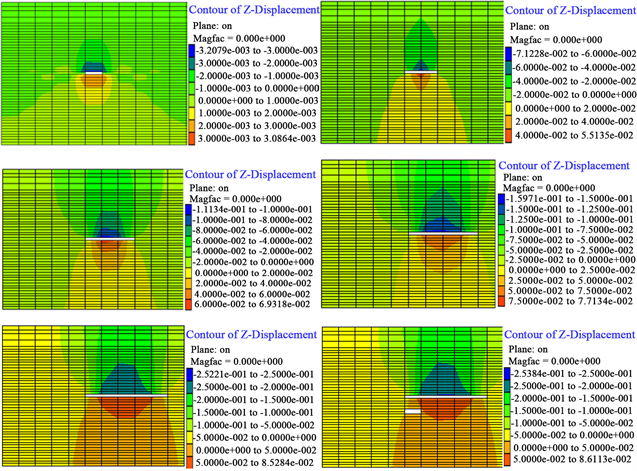

1) 工作面采动条件下覆岩动态运移规律。7241工作面回采初,其对松散层土体的位移影响较小。伴随工作面回采持续推进20 m、40 m、60 m后,煤层顶板开始出现下沉、底板出现隆起现象,并随着工作面推进逐渐加大;此外,随着工作面回采推进至80 m时(如下图2所示),顶板位移量急增出现顶板垮落现象,随后顶板垮落宽度快速拓展。当模型工作面回采至100 m时,煤层顶板覆岩出现下沉急增,随后慢慢区域稳定,最终覆岩处于压实状态。模拟中的煤层顶板下沉量最大值为0.252 m。由于8241工作面处于7241工作面下方,两工作面相距较近;随着8241工作面推进,对本已处以压实状态的7煤覆岩产生二次扰动,顶板覆岩进一步发生沉降,最大可达0.299 m。

(a)

(a) (b)

(b)

Figure 2. Cloud map of roof surrounding rock displacement during the advancing process of working face (a) (b). (a) 7241 working face roof displacement cloud map; (b) 8241 working face roof displacement cloud map

图2. 工作面推进过程中顶板围岩位移云图(a) (b)。(a) 7241工作面顶板位移云图;(b) 8241工作面顶板位移云图

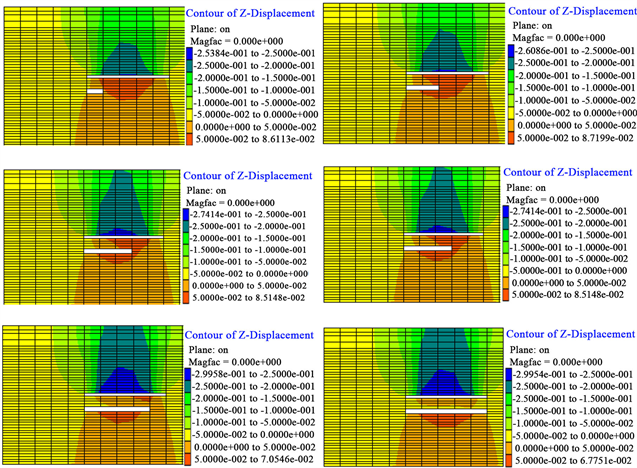

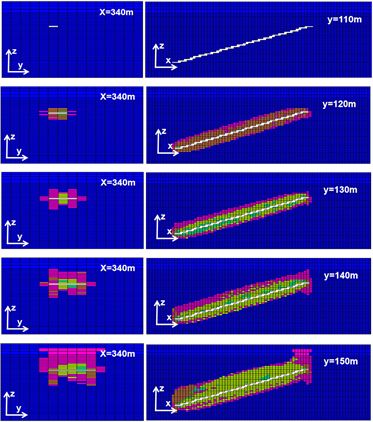

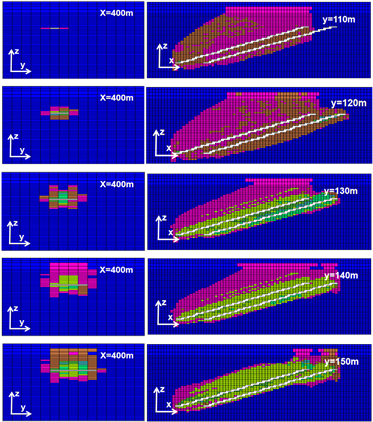

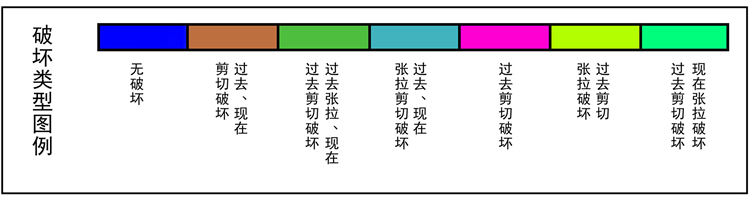

2) 工作面采动条件下覆岩塑性区分布规律。随着7241工作面的采掘推进,发生拉伸破坏区、剪切破坏区逐渐拓展加大,工作面顶板采动裂隙带岩层正处于塑性破坏状态。随着7241工作面按照20 m、40 m、60 m、80、100 m的采掘进度推进(如图3所示),当7241工作面推进100 m时,两带高度发育到峰值高度,此时裂隙带高度为45 m,垮落带高度18 m,故而垮高/采高 = 5.14,裂高/采高 = 12.85。在进行8241工作面开采时,在推进100 m时,受7241工作面开采的影响,裂隙带穿越风化带并沟通“四含”,此时裂隙沟通范围进一步扩大,但裂高、冒高不变。开挖7241工作面时,“四含”底部塑性区呈“U”型分布,而在进行8241工作面开挖后塑性区进一步发育扩张,仍呈“U”型圈分布。

(a)

(a)  (b)

(b)

Figure 3. Distribution of surrounding rock plastic zone at different advancing distances of working face (a)、(b). (a) 7241 working face advance 20, 40, 60, 80, 100 m plastic zone distribution map; (b) 8241 working face advancing 20, 40, 60, 80, 100m plastic zone distribution map

图3. 工作面不同推进距离时的围岩塑性区分布图(a)、(b)。(a) 7241工作面推进20、40、60、80、100 m时塑性区分布图;(b) 8241工作面推进20、40、60、80、100 m塑性区分布图

在通过模拟软件进行工作面采动模拟后得到“两带”发育高度值分别为覆岩岩性为中硬,取保护层厚度为10.5 m,最终通过数值模拟计算出防水煤柱高度为55.5 m。

5. 结论

1) 通过比较经验公式、类比法、数值模拟技术的计算结果,结合三种结果的误差及矿井实际环境,最终取7241工作面的垮落带高度为11.73 m。导水裂隙带高度为40.12 m。

2) 对比之前的地质生产报告,利用数值模拟的方法将煤层采动条件下上覆岩层破坏形式进行分析,确定了两代发育高度、提高开采上限。大大提高了工作面的经济产值、避免了资源浪费。

3) 工作面基岩面标高在−137.02 m~−148 m之间,矿井初步设计时72煤预留设防水煤柱为煤层露头下垂深80 m区域,该工作面原回采上限为−220 m,经过理论与数值模拟计算讨论,最终选择取类比法计算防水煤柱高度为50.32 m,作为7241工作面实际取值,得到现开采上限为−200 m。