1. 引言

随着工业化快速发展,我国制造业的规模不断扩大。机械加工制造生产线飞速增长,生产线自动化也日益提高,对自动生产设备的需求也越来越大 [1] [2]。

目前,国内外主流的柔性自动生产线主要有两种形式:一种是由桁架机械手运送工件组成的全自动生产系统,另一种是由机器人搬运系统进行上下料组成的自动生成线 [3]。在欧美日等发达的工业国家,主流产品是由高速加工中心和桁架机械手组成的敏捷柔性生产系统,由桁架部件、立柱部件、直线运动部件、驱动部件等部分组成 [4]。

桁架机械手是一种建立在直角X,Y,Z三坐标系统的基础上,具有结构简单、物料运输快、精密、灵活、易于组合等优点,可以实现多自由度、自动控制、重复编程的自动化设备 [5] [6]。而数控机床上使用的桁架机械手作为自动化生产线的重要组成部分,对整个上下料系统起着至关重要的作用,必须保证桁架机械手正常工作情况下的运动精度以及可靠性 [7]。因此,对桁架机械手的动、静态性能研究具有重要的意义。

前期,国内外学者对桁架机械手进行了大量的研究,Olavo等 [8] 对梁到板连接的振动进行了评估和优化;Santosh等 [9] 利用有限元分析软件FEA模拟设计和分析了在不同负载条件下的机械手受力情况;Atirav Seth等 [10] 利用有限元分析软件Ansys对六自由度的圆柱机械手进行结构分析;杨晶晶 [11] 利用有限元分析软件Abaqus分析了在不同横截面下大跨距桁架机械手桁架的受力情况;李健洪 [12] 利用刚柔耦合动力学分析方法对桁架机械手运动特性进行分析;童程鹏 [13] 分析了桁架机械手热变形及其对定位误差的影响。

上述研究主要是针对桁架机械手的结构设计以及受力分析,但是对于桁架机械手动、静态分析的研究鲜见报道。本研究主要以卧式数控车床为对象,对自动上下料装置的整机结构以及关键零部件进行设计和有限元分析。实际生产中,桁架的振动和变形等因素会造成加工生产的精度以及稳定性会有误差,本文利用有限元分析软件Abaqus对桁架机械手进行静力分析和模态分析,研究其运动精度以及稳定性。快速研发出高精度、高可靠性的桁架机械手,节省人力成本,解决企业的招工难现状。

2. 桁架机械手上下料装置结构设计

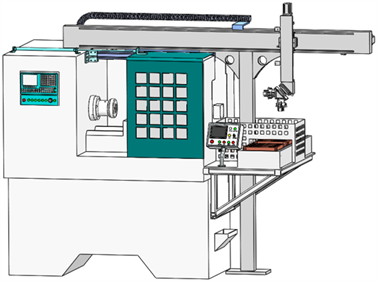

本文研究的桁架机械手上下料装置应用于某企业的自动化生产线中,可夹取不同规格的零件至数控机床中进行车削,能有效地提高生产效率。整机装置结构主要由桁架机械手、料仓、数控车床等几个部分组成,其整机装置的三维实体模型如图1所示。桁架搭载在数控车床的正上方,由固定侧板固定其左端,保证整个桁架机械手装置的稳定运行。

Figure 1. Three-dimensional solid model of loading and unloading device of truss manipulator

图1. 桁架机械手上下料装置的三维实体模型

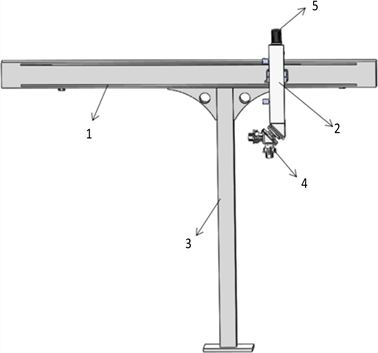

桁架机械手装置主要由桁架、竖梁、立柱、机械手爪以及控制系统等几部分组成,如图2所示。桁架机械手有两个直线移动轴,分为桁架的X轴方向和竖梁Z轴方向的平移运动,立柱主要起到支撑和固定的作用,在顶端添加角支撑防止立柱的变形。桁架机械手的桁架以及立柱是整个结构的主要承重件,其承载能力是整个机械手能否正常运行的基础。桁架和立柱均选用碳素钢作为主要的材料,机身结构的外形尺寸为2300 mm × 150 mm × 250 mm,厚度为10 mm,立柱主要高度为1700 mm。竖梁Z轴的主要作用是完成机械手的上升和下降运动,由伺服电机作为驱动,通过电机的驱动,使得整个机械手装置通过滚珠丝杆可以实现上升和下降。材料选用铝合金,其外形尺寸为100 mm × 150 mm × 700 mm,厚度为10 mm。

1.桁架;2.竖梁;3.立柱;4.机械手爪;5.伺服电机

1.桁架;2.竖梁;3.立柱;4.机械手爪;5.伺服电机

Figure 2. Three-dimensional solid model of truss manipulator

图2. 桁架机械手的三维实体模型

由于桁架机械手在正常工作状态下,机械手需要不断在桁架上进行上升–水平移动–下降等动作,其受力情况也在不断变化,将会导致桁架机械手的末端位置发生变化,而这些变化量并不会反映到控制系统中,但若这些变化量超过允许范围,将会影响桁架机械手的运动定位精度。因此需要重点考虑机械手往复运动时两个极限位置机身的刚度和强度,以及整机运转时是否会产生共振等问题,避免实际加工生产时产品精度不高、产量不足等现象。下面利用有限元分析软件Abaqus对自动上下料整机中的桁架机械手进行静力分析和模态分析。

3. 桁架机械手的仿真分析

3.1. 有限元模型的建立

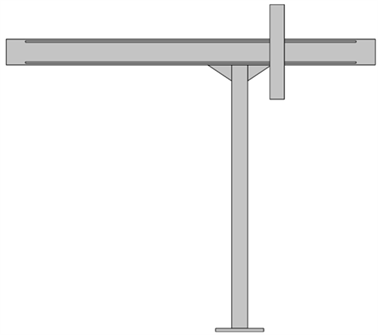

由于桁架机械手是一个复杂的装配体,导入桁架机械手的三维模型前,如果直接对其进行网格划分会导致部件网格质量较差,计算的结果也不准确。因此,首先基于SolidWorks平台,删除了机械手爪、伺服电机、丝杆等对整体应变影响较小的结构 [14]。简化后的桁架机械手模型共由桁架、立柱、竖梁以及角支撑构成,如图3所示。将简化后的桁架机械手模型导入到Abaqus中,同时其各部件材料属性如下表1所示。

Figure 3. Simplified three-dimensional solid model of truss manipulator

图3. 桁架机械手简化后的三维实体模型

Table 1. Material properties of each component of the truss manipulator

表1. 桁架机械手各部件材料属性

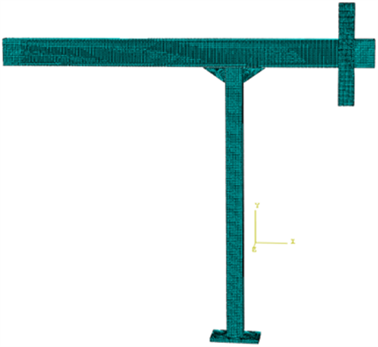

3.2. 网格划分、工况、载荷、边界条件

网格划分

由于简化后的模型是个装配体,为了保证整个模型具有良好的网格质量,故而需要对各个部件分别进行网格划分。该桁架机械手装配体划分后的网格共有69,597个单元,桁架机械手有限元模型的网格划分图如图4所示。

Figure 4. Meshing diagram of finite element model of truss manipulator

图4. 桁架机械手有限元模型的网格划分图

工况分析

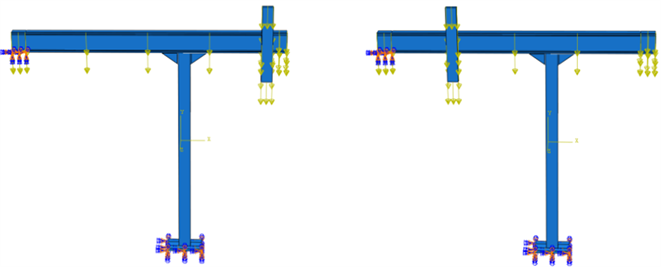

静力分析时,当直线运动组件X轴运动到桁架的两端时,模组组件、负载以及惯性力对机身产生的应力值和应变值最大。故对桁架机械手的直线运动组件运动到桁架右端位置(工况1)以及运动到桁架左端位置时(工况2)这两个工况分别进行静力分析。

载荷分布

将重力载荷加载到整个桁架机械手上,桁架机械手X轴运动模组自身重量(4700 N),Z轴运动模组自身重量(1200 N)。由于对桁架机械手有限元模型进行了简化,特别是在桁架上简化了传动组件、驱动组件等,以及竖梁上简化了机械手爪等部件的影响,因而需要将简化后减少的重量(500 N)重新加载至竖梁上。

另外,由于桁架机械手夹持零件后,沿着X轴和Z轴运动,所以桁架机械手会受到X轴和Z轴方向的加速度负载。其中,桁架机械手夹持10 kg零件的,所以需要在Z轴末端施加100 N的集中力。桁架机械手运动方向为从右往左运动,X方向加速度

,Z轴方向加速度

。

X轴最大惯性力:

Z轴最大惯性力:

各轴惯性力通过联接作用于一点施加到与Z轴加载到同一根横梁的中间位置处,桁架机械手具体的载荷施加如图5所示。

边界条件

考虑到桁架机械手的稳定性,在设计时将机械手桁架的最左端与车床上方进行绑定,故而将桁架的最左端与立柱的下方视为固定约束,即6个自由度全部约束。同时,桁架与竖梁之间以及桁架与立柱之间均通过螺栓联接,故接触关系为绑定。

a (工况1) b (工况2)

a (工况1) b (工况2)

Figure 5. Load distribution of truss manipulator under two working conditions

图5. 桁架机械手在两种工况下的载荷分布

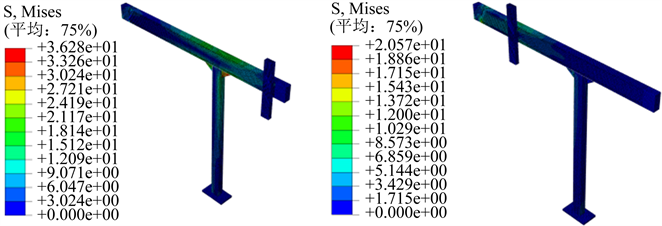

a (工况1) b (工况2)

a (工况1) b (工况2)

Figure 6. Equivalent displacement cloud diagram of truss manipulator under two working conditions

图6. 桁架机械手在两种工况下的等效位移云图

a (工况1) b (工况2)

a (工况1) b (工况2)

Figure 7. Equivalent stress cloud diagram of truss manipulator under two working conditions

图7. 桁架机械手在两种工况下的等效应力云图

3.3. 静力分析

静力分析主要是研究结构在给定载荷作用下的响应,机身除了受直线模组组件和末端负载的重力作用外,还有在直线模组工作过程中,电机频繁启、停、变速产生的惯性力。根据达朗贝尔原理,通过惯性力的施加将动力学转化成静力学问题,对机身做静力分析。经过上述载荷的附加后,在Abaqus里的可视化模块里可直接得出桁架机械手在两种工况下的等效位移云图(如图6所示)和等效应力云图(如图7所示)。

由桁架机械手的等效位移云图得出:桁架机械手在两种工况下变形最大的位置为桁架右端悬出的区域以及竖梁的上方,工况1下的最大变形量为0.79 mm,工况2下的最大变形量为0.14 mm。两种工况下的最大变形量均小于1 mm以内的工程技术要求,因此桁架机械手的刚度符合工程上的要求。但通过对比两种工况下的变形量可以发现,工况1的最大变形量基本上是工况2下的5倍。因此,在满足生产要求的情况下要尽量缩短桁架悬出的长度,从而提高桁架机械手的整体刚度,减小变形量,提高抓取精度。

由桁架机械手的等效应力云图得出:桁架机械手在两种工况下受到的最大应力处为桁架与竖梁接触处以及桁架的中间区域。其在工况1下的最大应力值为36.28 Mpa,工况2下的最大应力值为20.58 Mpa,由于主要承载部件桁架和竖梁材料均采用的是Q235,故两种工况下的最大应力值均远小于材料的屈服应力220Mpa,因此桁架的强度也符合工程上的要求。

3.4. 模态分析

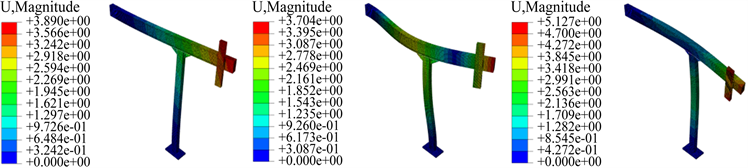

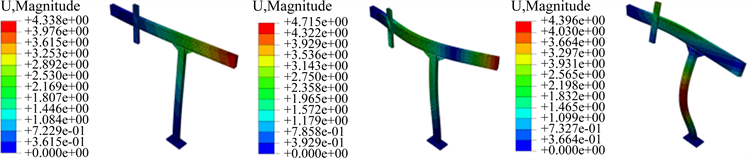

模态分析是研究动力特性的一种方法,其中振动模态是弹性结构的固有属性,通过模态分析法,可以计算出该部件在某一频率范围内的各阶模态特征以及结构的变形趋势,反映出结构自身的薄弱环节,能够对其结构薄弱环节进行结构优化,而且可以了解其在受到不同振源作用下的振动响应,避免其发生共振 [15]。本文将对桁架机械手在两种工况下分别进行模态分析,提取其前六阶模态特征作为参考。桁架机械手模态分析模型、网格划分、接触关系等均与上述静力分析中的条件一致。桁架机械手在两种工况下的前六阶固有频率和振型分析如图8和图9所示以及表2和表3所示。

a (一阶) a (二阶) a (三阶)

a (一阶) a (二阶) a (三阶) a (四阶) a (五阶) a (六阶)

a (四阶) a (五阶) a (六阶)

Figure 8. Mode shape diagram of the truss manipulator under condition 1

图8. 桁架机械手在工况1下的模态振型图

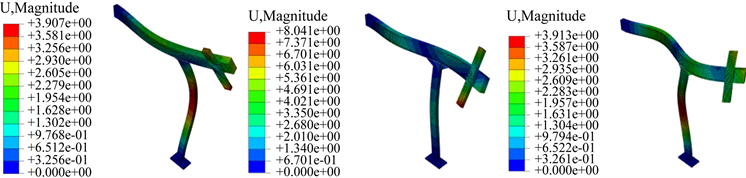

a (一阶) a (二阶) a (三阶)

a (一阶) a (二阶) a (三阶) a (四阶) a (五阶) a (六阶)

a (四阶) a (五阶) a (六阶)

Figure 9. Mode shape diagram of the truss manipulator under working condition 2

图9. 桁架机械手在工况2下的模态振型图

Table 2. The first six-order natural frequencies and the corresponding mode shapes under working condition 1

表2. 工况1下的前六阶固有频率以及相应振型

Table 3. The first six-order natural frequencies and the corresponding mode shapes under working condition 2

表3. 工况2下的前六阶固有频率以及相应振型

模态分析结果:

在无阻尼状况下,桁架机械手在工况1下的固有频率范围为13.503~78.981 Hz,工况2下的固有频率范围为15.215~83.386 Hz。两种工况下的桁架机械手前6阶固有频率的各阶频率都相差不大,这说明桁架机械手无论运行到何种位置状态,其受影响的频率范围都大致相同,从而说明其固有频率是结构的固有特性。桁架机械手在两种工况下的最低固有频率均高于设备正常运行的共振频率(0~5 Hz),故而桁架机械手不会发生共振情况。

4. 结论

本文以桁架式机械手为研究对象,依据企业原有的卧式数控车床,研发了一款全自动上下料整机装置。同时对桁架机械手在两种不同工况下进行静力分析和模态分析,得出以下结论:

a) 该自动上下料整机装置实现了从零件的送料、上料、取料、下料自动一体化加工,自动化生产程度高,加工制造简单,易于装配维修,减少了人工操作的时间,提高了生产效率;

b) 该装置的机械手桁架悬出的部分受到的应力值和偏移量较大,对生产影响较大。故而在满足生产要求的前提下,要尽可能地缩短桁架悬出的长度。

c) 桁架与竖梁连接处受到应力较大,需要对其两端加上角支撑架进行强固定,角支撑架越大桁架越稳定,振动越小。

d) 桁架机械手的低阶振型均是以桁架振动为主的振动形式,因此,桁架是整体结构影响较大的结构件,若对其进行结构优化将会极大地提高整个桁架机械手的动态特性以及工作性能。

综上,本研究目前已完成了桁架式机械手的结构设计、仿真分析和样机加工调试,并通过理论结果和试验测试结果进行分析对比,为后续桁架机械手上下料装置的进一步优化提供了理论依据。