1. 引言

随着社会经济发展,公路建设会遇到越来越多的桥梁结构,桥梁研究也不断细化。桥梁伸缩缝锚固混凝土受力情况特殊,应具有良好的抗挤压强度、抗变形韧性和耐渗水及腐蚀性,目前通常采用更高标号的混凝土和纤维混凝土,而专门的配合比设计及性能分析则很少见到。然而,锚固混凝土的受力却是十分复杂的,单纯采用高标号的混凝土并不能充分解决锚固混凝土所面临的问题。造成锚固混凝土破坏的主要原因在于车辆通过时产生的振动对混凝土结构造成了冲击并产生高频振动,在此高频振动荷载的瞬时作用下,锚固混凝土更容易产生挤压破坏 [1]。因此开展锚固混凝土抗冲击性能研究,具有重要的实用价值。

近年来,对纤维混凝土的研究逐渐深入,为解决锚固混凝土破坏问题提供了可能。LI等 [2] 采用冲击韧性指数(ITi)来评价钢纤维增强混凝土的抗冲击性能,当加入1.0%钢纤维时,钢纤维增强混凝土的ITi提高了18.8%,这意味着钢纤维增强了混凝土的抗冲击性能。出于技术及成本考虑,越来越多聚合物纤维材料逐渐被应用于混凝土结构中,其中以聚丙烯纤维最为常见。李娜等 [3] 研究了再生混凝土掺入聚丙烯纤维的力学性能,发现可以有效改善其抗压强度、抗拉强度、抗折强度和收缩性能;国外学者Al-Rousan等 [4] 分析了聚丙烯纤维体积分数和冲击能量对混凝土动力性能的影响,分析了受力板冲击后应变随时间的响应规律,结果表明,聚丙烯纤维在混凝土中体积掺量为0.90%时,可以显著改善混凝土整体结构性能和抗冲击荷载的能力,而且1.2%的纤维用量对板的性能改善不如0.9%的纤维用量。

在一些研究中,将钢纤维与聚丙烯纤维同时用于混凝土结构中,如陈倩等 [5] 研究发现掺入钢–聚丙烯混杂纤维后,超高性能混凝土的立方体抗压强度可提高36.3%,轴心抗压强度可提高31.9%,劈裂抗拉强度可提高539%;Rai Baboo等 [6] 通过落锤试验证了钢–聚丙烯混杂纤维可提高混凝土的力学性能和抗冲击韧性,并建立了纤维混凝土的首次裂纹和破坏强度之间的线性关系;在韧性方面,Yap等 [7] 通过韧性指标测试发现:混杂纤维的加入显著提高了混凝土的韧性,钢纤维与聚丙烯纤维分别质量占比0.9%和0.1%时,混杂纤维的混合物的韧性指数和残余强度系数的改善程度最高。而一些研究中发现混杂纤维混凝土抗压强度的混杂效应为负或者对强度的提升作用不大 [7],Liang等 [8] 发现聚丙烯–玄武岩纤维混合时会产生正效应和负效应,以2:1的质量比为最佳。可见,加入纤维可以提高混凝土的技术性能,但这种性能提升受配合比影响,尤其混杂纤维混凝土存在混杂效应为负的情形。因此,当考虑将纤维尤其混杂纤维用于桥梁伸缩缝锚固混凝土时,考虑其抗冲击性能改善效果的配合比设计是必要的。

本研究以普通C50水泥混凝土为基础,考虑同时加入钢纤维和聚丙烯纤维,并基于纤维材料在混凝土拌和中的均匀性,同时采用了一种高分子材料增韧剂。这种增韧剂是一种晶体状的粉末材料,可以溶于水形成粘稠的胶体结构,在混凝土浆体拌和时,可以十分均匀地分散到整个混凝土结构中,对混凝土的性能提升作用更加稳定 [9]。试验研究配合比设计了4种水泥混凝土:C50 + 钢纤维 + 聚丙烯纤维 + 增韧剂的混杂纤维混凝土、普通混凝土、钢纤维混凝土和聚丙烯纤维混凝土,自主开发了落锤式冲击试验仪,测试并对比分析了4种混凝土的抗冲击性能,以认识混杂纤维和增韧剂对抗冲击性能的影响,并得到提升抗冲击性能较为有效的掺配方案。

2. 混凝土试样

2.1. 掺配方案

试验研究采用标号C50的混凝土作为基准混凝土,通过添加不同的纤维材料(其中钢纤维为铣削型钢纤维)和增韧剂,形成4种混凝土:普通混凝土、钢纤维混凝土、聚丙烯纤维混凝土和钢纤维 + 聚丙烯纤维 + 增韧剂的混杂纤维混凝土。根据以往研究成果,当钢纤维当量体积比Vf为0.5%~1% [10] [11] [12] [13]、聚丙烯纤维当量体积比Vf为0.5‰~1‰时 [14] [15] [16] [17],对混凝土综合性能的提升相对均衡。结合实体工程设计资料,同时为方便实际称量,论文研究选择在每方混凝土中钢纤维和聚丙烯纤维的掺入量分别为50 kg和0.9 kg,换算为当量体积比分别为0.64%和0.98‰,该掺量符合相关资料的掺配比例建议。增韧剂的掺量则依据经验选择水泥质量的8%进行取值,即m增 = m水 泥8%。4种掺配方案的具体掺入材料及掺入量如表1所示。

Table 1. Experimental blending schemes

表1. 试验掺配方案

2.2. 基准混凝土的原材料

水泥:针对C50高强混凝土,试验依据规范采用P.042.5普通硅酸盐水泥,所用水泥为铜川声威建材有限责任公司生产的“声威”牌水泥,该产品各项物理化学性能均符合《通用硅酸盐水泥标准》(GB175-2007)的相关规定。

集料:细集料采用西安周至县渭滨砂厂生产的II区中砂,含泥量2.4%,细度模数2.68,同时各项技术性质均符合《公路桥涵施工技术规范》(JTG/T F50-2011)的相关规定;粗集料采用泾阳兴顺石料厂生产的5~20 mm连续级配碎石,其中5~10 mm占30%,10~20 mm占70%。试验所用碎石的各项技术性质均符合《公路桥涵施工技术规范》(JTG/T F50-2011)的要求。

水:试验用水为饮用水,符合《通用硅酸盐水泥标准》(GB175-2007)的要求。

减水剂:采用山西黄腾化工有限公司生产的HT-HPC聚羧酸高性能减水剂,掺量为胶凝材料的1.0%,该产品符合《混凝土外加剂》(GB 8076-2008)中的要求。

2.3. 基准混凝土的配合比

对于C50基准混凝土的配合比,试验研究参考实体工程中常用的设计值,水灰比取0.32,砂率取36%,配合比设计如表2所示。试验成型2组试件,每组3个,标准养生7 d和28 d后,测试各组试件的抗压强度值。测得7 d抗压强度值为48.9 MPa,28 d抗压强度值为55.2 MPa。测试结果表明该配合比对目标强度保证性较好,故将该配合比作为基准混凝土的配合比方案。

2.4. 试件制备

本试验试件制备的具体方法为:①搅拌,首先称重取得所有干料,拌和均匀,再加入减水剂和水进行搅拌,减水剂加水稀释,用水量从总用水量中扣除,试验采用强制式搅拌机搅拌,部分采用人工拌和。②塌落度试验,根据《公路工程水泥及水泥混凝土试验规程》(JTG 3420-2020)的方法完成塌落度试验,试验中四种混凝土的塌落度实测值均在30~50 mm区间,结合规范规定,决定采用标准振动台成型的成型方式。③试件成型,将混凝土拌合料全部装入试模中,并保证一定的富余,然后将试模置于振动台上振动,直至表面出浆,振动结束后沿试模将表面多余拌合物刮掉,当天室内静置,第二天拆模编号,然后进行标准养生。

针对自由落锤冲击试验,根据《纤维混凝土试验方法标准》(CECS 13:2009)和ACI-544.2R-1989-R1999的相关说明,试件尺寸选择直径150 mm,厚度63 mm (±3 mm)的圆饼形试件,可按《公路工程水泥及水泥混凝土试验规程》(JTG 3420-2020)中推荐的圆柱轴心抗压强度试件(∅150 mm × 150mm)或圆柱轴心抗压弹性模量试件(∅150 mm × 300 mm)切割而成。

3. 抗冲击试验

3.1. 仪器设计与制造

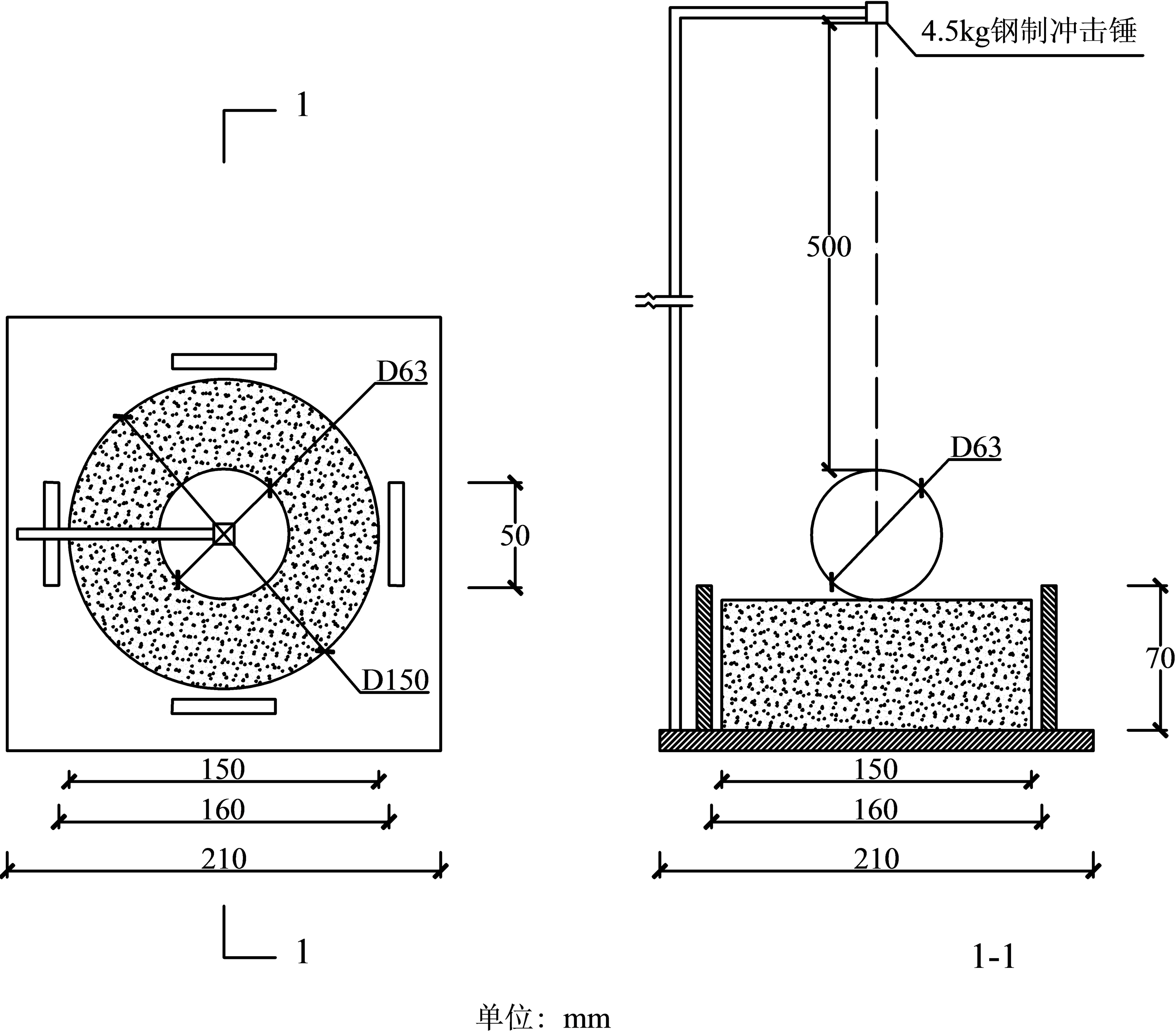

在《公路工程水泥及水泥混凝土试验规程》(JTG 3420-2020)中,目前仍未给出一种有效测试混凝土抗冲击性能的试验方法,本文参考美国混凝土协会纤维混凝土委员会推荐的一项测试方法——落锤式冲击试验(Drop-weight test) [18],并结合大连理工大学主编的中国建筑协会标准《纤维混凝土试验方法标准》 (CECS 13:2009)中提到的抗冲击试验的方法,自主开发了一种用于测试混凝土抗冲击性能的试验装置,如图1所示。该自由落锤冲击试验仪器主要包含:1) 标准大小、总质量为4.5 kg的密实钢制冲击锤,冲击锤的下跌高度设定为500 mm;2) 直径为63 mm的密实钢球;3) 设置了固定支架的水平基板,用于放置试件。

Figure 1. Design drawing of drop-weight tester

图1. 自由落锤冲击试验仪设计图

自主开发的水泥混凝土抗冲击试验仪,在几何尺寸上已经结合实际生产条件做了相应优化。由于美国采用的是英制单位,若按照其尺寸进行选择用于本试验的测试将十分不方便,因此本论文参考了《纤维混凝土试验方法标准》(CECS 13:2009)的相关试件尺寸标准,选定了本试验所用各部件的尺寸参数,方便仪器厂加工及混凝土试件的成型,具体各部件的基本尺寸与美国混凝土协会中相关试验仪器基本尺寸对照可以参照表3所示。经与仪器生产厂家合作,开发出了CCSR-150型水泥混凝土冲击试验仪,其主要技术参数如表4所示,实物如图2、图3和图4所示。

Table 3. Comparison of tester size

表3. 试验仪尺寸对照表

Table 4. Technical parameters of CCSR-150 tester

表4. CCSR-150试验仪技术参数

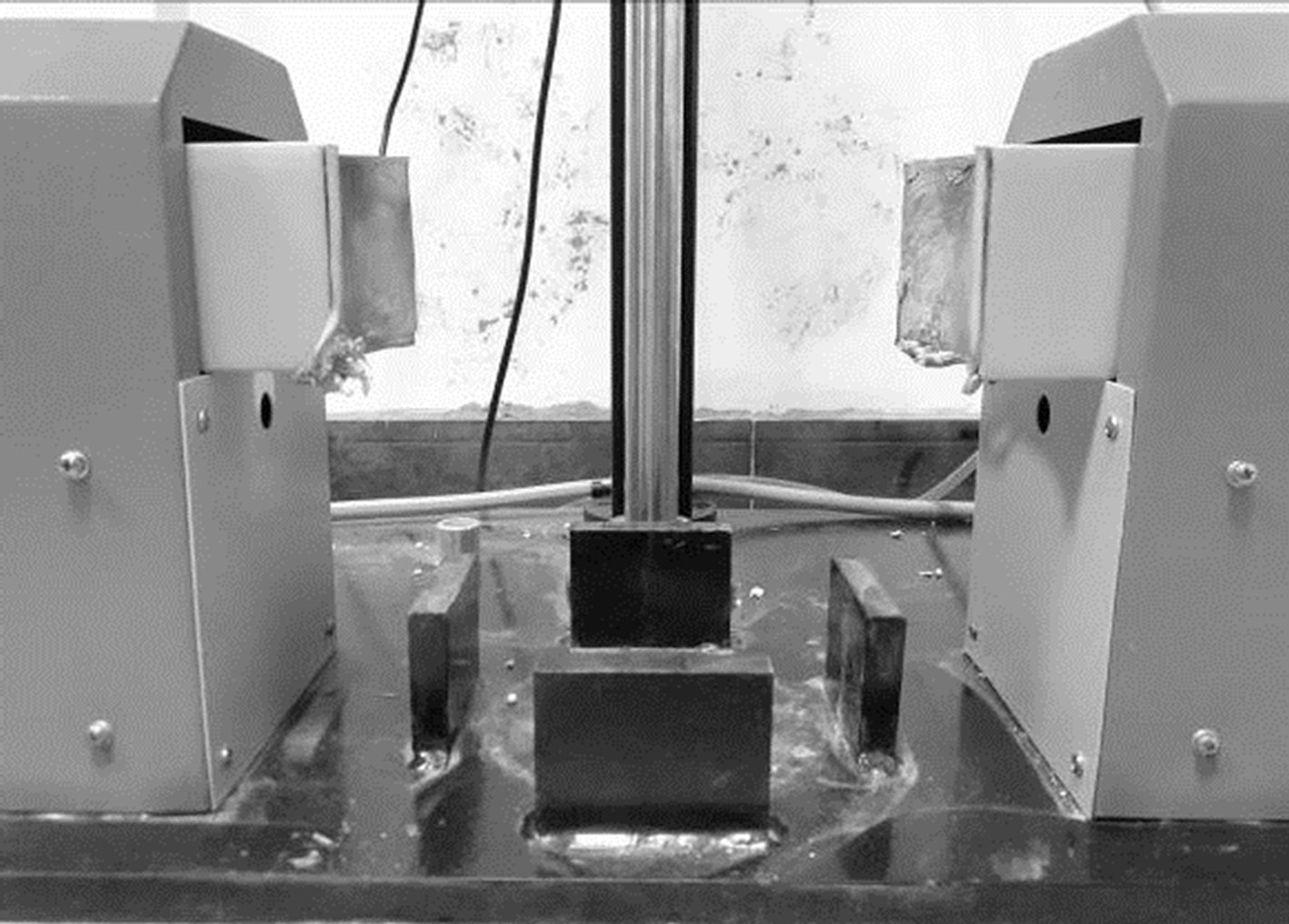

Figure 2. Horizontal substrate with fixed bracket

图2. 带固定支架的水平基板

3.2. 测试方法

利用自主设计的自由落锤冲击试验仪,将28 d龄期的标准试件固定到仪器的基板上,测试开始前,调节卡扣高度至500 mm并将冲击锤固定到卡扣上。试验开始后,解除冲击锤的固定卡扣,让其自由下落,冲击放置在混凝土顶面的传力钢球,每完成一次冲击即记录为一次冲击循环。每次冲击循环结束后需仔细检查试件,当发现试件出现第一条明显裂缝后,将该冲击次数记录为初裂冲击次数N1。然后移除试件与基板之间的泡沫,继续进行下一次冲击循环,当试件与4个基板固定支架中的任意3个相互接触时,将该冲击次数记录为终裂冲击次数N2。测得的初裂冲击次数与终裂冲击次数可以用来计算混凝土的冲击耗能。可以按照公式(1)与公式(2)分别计算每一个混凝土的初裂冲击耗能与终裂冲击耗能。

(1)

(2)

式中:W1——初裂冲击耗能(J);

W2——终裂冲击耗能(J);

N1——试件初裂时的冲击次数;

N2——试件破坏时的冲击次数;

m——冲击锤的质量(kg),取m = 4.5 kg;

g——重力加速度,取g = 9.81 m/s2;

h——冲击锤下落高度,取h = 0.5 m。

4. 结果与讨论

4.1. 初裂和终裂冲击耗能

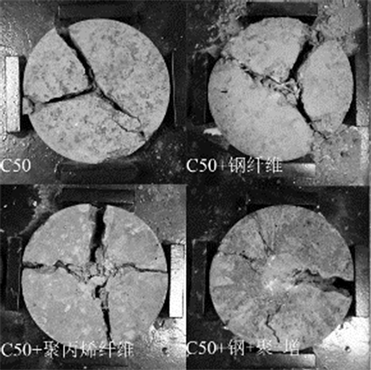

按照试验研究方案,可以测得4种掺配方案混凝土的初裂冲击次数N1、终裂冲击次数N2。然后分别按照公式(1)和公式(2),计算得到初裂冲击耗能W1和终裂冲击耗能W2。受冲击试件的初裂和终裂状态如图5所示,整理各混凝土的测试结果见表5和图6所示。

Figure 5. Initial (left) and final (right) crack diagrams of various blending schemes

图5. 各掺配方案的初裂图(左)和终裂图(右)

Table 5. Drop-weight test results of various blending schemes

表5. 各掺配方案的冲击试验结果

Figure 6. Initial and final crack impact energy of various blending schemes

图6. 各掺配方案的初裂及终裂冲击耗能

初裂冲击耗能和终裂冲击耗能可分别表征混凝土在开裂之前和开裂前后全过程的抗冲击性能。结果表明,当加入纤维等强韧性材料后,混凝土的抗冲击性能大幅提升。当加入钢纤维后,初裂冲击耗能提升了5.2倍,终裂冲击耗能提升了5.3倍。当加入聚丙烯纤维后,初裂冲击耗能提升了4.7倍,终裂冲击耗能提升了4.4倍,两种掺配纤维混凝土对普通混凝土抗冲击耗能的提升倍数相近。当加入混杂纤维 + 增韧剂后,初裂冲击耗能提升了9.7倍,终裂冲击耗能提升了9.3倍,有了大幅度提升。

试验掺入纤维和强韧材料对混凝土的抗冲击性能均有不同程度的提升,钢纤维相对于聚丙烯纤维,抗冲击性能提升更明显。尤其试验设计的C50 + 钢纤维 + 聚丙烯纤维 + 增韧剂的方案,抗冲击性能十分优异,其初裂和终裂时的冲击耗能接近于单独加入两种纤维时冲击耗能之和。

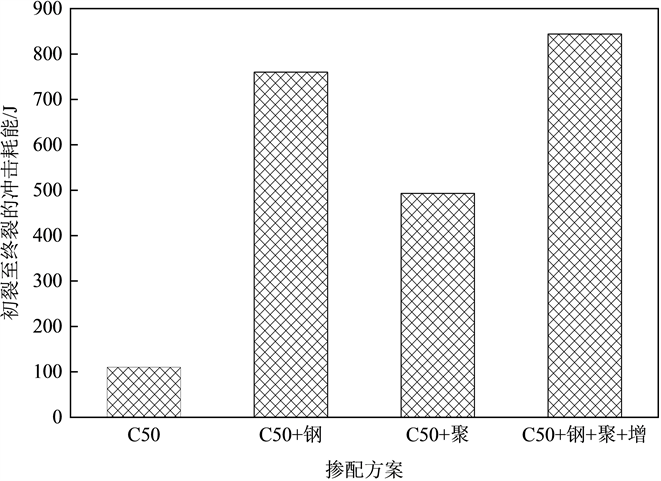

4.2. 开裂后的抗冲击性能

对于开裂后的抗冲击性能描述,可采用终裂耗能与初裂耗能的差值 [19],这部分耗能差值可体现混凝土在开始破裂后,可以继续抵抗冲击荷载的能力。4种混凝土的初裂至终裂破坏阶段可以承受的冲击能量差如图7所示。可见,不加纤维的普通混凝土在出现裂纹后可以继续承受的冲击能量很小,表现出较明显的脆性。单掺钢纤维的混凝土开裂后表现出良好的抗冲击性能,单掺聚丙烯纤维略差一点,这是因为聚丙烯纤维随着裂缝的扩展逐渐被“拉断” [19],而钢纤维一方面抗拉强度高、与混凝土基体连接牢固 [20],另一方面钢纤维弹性模量高,能够起到很好的连接和传力作用 [21]。本文重点研究的C50 + 钢纤维 + 聚丙烯纤维 + 增韧剂方案在开裂后所能吸收的能量最大,远远优于普通混凝土,说明混杂纤维和增韧剂的作用提升了混凝土的韧性,使之在开裂后可以承受更多的冲击能量。

Figure 7. Impact resistance after initial crack of various blending schemes

图7. 各掺配方案开裂后的抗冲击性能

4.3. 纤维增强系数和纤维混杂效应系数

纤维对混凝土的抗冲击性能的提升程度,可用纤维增强系数来表征,多种纤维混杂时其混杂效果好坏可用纤维混杂效应系数表征。纤维增强系数采用公式(3)计算 [20] [22],纤维混杂效应系数的计算方法可采用差值法和比值法计算 [18] [23] [24],本文采用公式(4)计算方法。

(3)

(4)

其中:a为纤维增强系数;b为纤维混杂效应系数;f为混杂纤维混凝土力学性能参数;f0为普通混凝土力学性能参数;fi为单掺i纤维的混凝土力学性能参数(若但单掺纤维的体积分数与混杂纤维不同,应对其力学性能参数进行折算处理);Vi为混杂纤维i混凝土纤维体积;V为混杂纤维混凝土中所有纤维的总体积。a > 1时产生正混杂效应,a < 1时产生负混杂效应。

Table 6. Fiber reinforcement coefficient of various blending schemes

表6. 各掺配方案的纤维增强系数

各掺配方案的增强系数计算结果如表6所示。可见,对于从施加冲击荷载至开始出现裂纹的阶段,单掺钢纤维、单掺聚丙烯纤维、同时加钢纤维聚丙烯纤维和增韧剂,纤维增强系数分别为5.50、5.62、10.69。掺加纤维对初裂前的抗冲击性能提升巨大,单掺钢纤维与单掺聚丙烯纤维的提升程度接近,而掺加混杂纤维和增韧剂可提升近10倍,效果更加显著。对于从施加冲击荷载至混凝土最终破坏的全过程,单掺钢纤维、单掺聚丙烯纤维和同时掺加钢纤维聚丙烯纤维和增韧剂的纤维增强系数分别为6.23、5.42和10.10,可见单掺钢纤维对全过程抗冲击性能提升效果好于单掺聚丙烯纤维,掺加钢纤维聚丙烯纤维和增韧剂的方案的效果最优,在加载全过程混凝土可吸收的冲击能量提升了9倍之多。

利用表1所列的体积分数,由公式(4)可以计算得到初裂的纤维混杂效应系数为1.26,终裂为1.10,均大于1,钢纤维和聚丙烯纤维之间表现出明显的正混杂效应。一方面,增韧剂的加入可以提高混凝土的韧性,有效吸收能量;另一方面,论文所用配合比可以充分发挥钢纤维和聚丙烯纤维的优势。钢纤维弹性模量高,可以提高混凝土的整体强度和韧性,在宏观裂缝扩展阶段起重要作用;聚丙烯纤维模量低、延性好,在微观裂缝扩展阶段起重要作用 [23] [25]。在设计混杂纤维的配合比时,应同时考虑纤维增强系数和混杂效应系数。

4.4. 增韧剂与混杂纤维的增强机理

混凝土是一种非均质、不等相的多相混合材料,其受外部冲击荷载而断裂的过程起始于混凝土内部原生微裂缝和孔洞。在外部荷载作用下,微裂缝和孔洞处发生应力集中,进而裂缝扩展,直至破坏。混凝土抗冲击性能的提升一方面在于提高混凝土的强度,另一方面在于提高混凝土的韧性。

论文研究所采用的增韧剂是一种可溶性的高分子聚合物,它在混凝土中分布均匀。增韧剂可提高混凝土的抗冲击性能,主要原因有两点:1) 在相同流动度时,聚合物改性水泥砂浆的韧性优于普通水泥砂浆 [26];2) 增韧剂在水中以聚合物乳液形式存在,减缓了砂浆早期水化放热的速率,减少了后期养护时砂浆内部水分的丢失,因而产生减缩效果,提高砂浆的抗裂性 [26]。

纤维加入混凝土后呈三维乱向分布,相当于给混凝土“加筋”,混凝土本身的强度会提高 [20] [25],服从“复合材料理论”,能够承受更大的冲击能量。同时,纤维的存在可以使混凝土具有更好的韧性和延性,进而提升抗冲击性能。钢纤维弹性模量高,尺寸较长;聚丙烯纤维弹性模量小,尺寸较短。这一特性使得他们在微观裂缝和宏观裂缝阶段发挥不同程度的作用。图8为混杂纤维的对抗冲击性能的增强机理模型。混凝土在冲击荷载作用下,内部孔洞和薄弱面产生应力集中而进一步扩展,当遇到纤维时,裂缝尖端应力会产生钝化,将应力传递给两侧混凝土 [20]。聚丙烯纤维的弹性模量较小,具有更好的延性,会将冲击能量转变为弹性势能 [25];而钢纤维弹性模量较高,将裂缝应力传递给两侧混凝土的能力更强。随着荷载的增加,裂缝进一步发展,由于抗拉强度的不同,聚丙烯纤维一般会在宏观裂缝出现前拉断,钢纤维

Figure 8. Crack resistance model of steel-polypropylene fiber reinforced concrete

图8. 钢–聚丙烯纤维混凝土的阻裂模型

则会跨越缝起桥联作用,进一步吸收能量。需要指出:混凝土各个部分宏观裂缝和微观裂缝的出现和发展不是同步的,各裂缝在不同时间交替出现和发展,伴随着大量冲击能量的吸收,提升了抗冲击性能。

5. 结论

1) 自主开发的自由落锤冲击试验仪,试件制作方便,试验操作简捷,测试数据稳定可靠,能够很好地模拟混凝土受冲击荷载的作用过程,具有良好的推广应用价值。

2) 加入纤维和增韧剂可以大幅提高混凝土所能承受的冲击能量,改善桥梁锚固混凝土的抗冲击强度。按照论文所设计的配合比,混凝土初裂冲击耗能提升了4.7~9.7倍,终裂冲击耗能提升了4.4~9.3倍。

3) 终裂冲击耗能与初裂冲击耗能的差值可以评价混凝土的抗冲击性能。普通混凝土初裂后继续承受的冲击能量很小,表现出明显的脆性,而纤维混凝土具有更好的韧性,可大幅提高初裂后的抗冲击性能,添加增韧剂的混杂纤维混凝土初裂后的抗冲击性能最优。

4) 依据纤维增强系数和纤维混杂效应系数,可以量化分析纤维对混凝土抗冲击性能的增强效果和混杂效果。增强系数为5.50~10.69,抗冲击增强效果提升显著;初裂和终裂混杂效应系数为1.26和1.10,均大于1,表现出优良的正混杂效应。

5) 从作用机理来看,增韧剂改变水泥砂浆的韧性并减少早期收缩,可提高混凝土的抗裂性;聚丙烯纤维和钢纤维既可提高混凝土的整体抗冲击性能,又可在裂缝扩展的不同阶段分别发挥各自优势,协同作用。

基金项目

陕西省科技项目(2020-GY304),榆林科技项目(2021-GY-18),安康科技项目(AK2021-GY-13)。