1. 引言

半导体光催化剂可以利用自然光降解空气或水中的污染物,该项技术具有能耗低、操作简便、绿色环保等特点 [1] [2],受到研究学者的普遍关注。而纯相的半导体光催化剂对光响应范围低、光生载流子复合率较高等缺点导致其光催化性能不佳。大量研究表明,将能带互相匹配的两种或多种单相半导体光催化材料相复合,形成含有异质结构的复合光催化剂可以有效提高其光催化性能 [3] [4]。故本文通过沉淀法制备ZnO/g-C3N4复合光催化剂降解亚甲基蓝溶液。

目前,新型光催化剂的研究集中于多相复合材料 [5] [6] [7],旨在获得稳定性好、电荷分离效率高、光响应范围较宽的光催化剂。半导体复合结构不仅可以提高其光吸收性能也可以降低光生载流子的复合率。在半导体复合掺杂过程中,一般选择半导体金属化合物进行掺杂,常用的掺杂物有TiO2、ZnO等,掺杂后将形成稳定的异质结,从而提高催化剂的光催化性能。ZnO由于对人体危害较小、易制取、价格便宜、及优秀的氧化能力和良好的稳定性 [8],已经成为目前比较理想的光催化氧化剂之一。ZnO的禁带宽度约是3.2 eV,是一种II~IV族的n型半导体材料,受其宽带隙的制约,ZnO只对紫外光产生响应 [9] (占太阳光谱7%左右),因此如何提高其对太阳光能的利用率并扩大其光响应范围,成功合成高效ZnO复合材料是目前光催化研究领域的焦点。

石墨相碳氮化物(g-C3N4, Eg = 2.70 eV)是一种新兴的碳基聚合物半导体材料 [10] [11] [12] [13],具有前驱体资源丰富、优异的化学稳定性和热稳定性、良好的光学性质、适宜的能带位置及较好的水还原和氧化活性。大量研究发现,在g-C3N4上修饰金属氧化物,能够大幅度提高其光催化性能,而将金属氧化物与碳纳米材料结合来形成良好的能带结构,是有效可行的实验方案。

由于g-C3N4和ZnO的带隙宽度不同,光生电荷发生快速转移,两相之间产生协同作用,从而降低光生载流子的复合率,拓宽其光谱吸收范围,此过程中亦在复合物界面处形成异质结使电子与空穴分离,进一步提高催化剂的催化性能。将ZnO负载到g-C3N4的方法有很多种,大多是水热合成 [14]、烧结 [15]、溶剂热法 [16] 等方法,对于沉淀法制备ZnO/g-C3N4复合材料的文章相对较少。本文采用沉淀法制备ZnO/g-C3N4复合材料,此方法简单易于操作,对实验设备条件要求较低,产品损失较少,可以大规模制备。

2. 实验部分

2.1. 实验试剂

三聚氰胺,分析纯,购自上海阿拉丁试剂有限公司;七水合硫酸锌,分析纯,购自北京化工厂;亚甲基蓝,分析纯,购自上海三爱思试剂有限公司;硝酸、氢氧化钠和无水乙醇,分析纯,购自天津科密欧化学试剂有限公司;丙二醇,分析纯,购自广州找样科技有限公司;烷基糖苷,分析纯,购自山东邦普进出口有限公司;十二烷基苯磺酸钠和十六烷基三甲基溴化铵,化学纯,购自天津科密欧化学试剂有限公司。

2.2. g-C3N4的制备

称5 g三聚氰胺并加入50 mL去离子水于小烧杯中,封上保鲜膜在80 Hz频率下超声30 min后,倒入100 mL的反应釜中,放入干燥箱于200℃下保温12 h。冷却至室温取出,减压抽滤,水洗醇洗,然后转入加盖陶瓷坩埚中。放入箱式高温电炉,设置升温时间55 min,升温至550℃,保温4 h。待马弗炉降温至40℃以下取出,冷却。将煅烧产物转移到研钵中充分研磨,得到管状石墨相氮化碳,备用。

2.3. ZnO的制备

称取17.8 g七水合硫酸锌于烧杯中,再取14 mL去离子水,搅拌10 min,加入5.9 g氢氧化钠,再搅拌20 min。趁热抽滤,水洗,醇洗,转入加盖陶瓷坩埚中,在400℃下放入箱式电阻炉煅烧3 h,最终得到白色粉末状ZnO,研磨备用。

2.4. ZnO/g-C3N4复合光催化剂制备

称取1 g g-C3N4于烧杯中,量取100 mL去离子水,保鲜膜封口后在80 Hz频率下超声波分散0.5 h,放入磁子,搅拌20 min,再加入一定质量的七水合硫酸锌,搅拌充分溶解,得到浅黄色悬浊液。称取16 g氢氧化钠固体配置成100 mL溶液,用吸量管吸取配好的氢氧化钠溶液逐滴加入上述溶液,调节pH值为8~9。将悬浊液转入250 mL三颈圆底烧瓶中,放入油浴锅,持续搅拌,120℃反应4 h。回流结束后,趁热抽滤,80℃热水洗至pH = 7,用无水乙醇洗两次,转移到玻璃表面皿上60℃干燥得到产物。冷却至室温后,研磨备用。调节七水合硫酸锌的用量制备不同含量的ZnO/g-C3N4,记作X-ZnO/g-C3N4,ZnO在复合光催化剂中含量为10%、30%、50%、70%、90%,对应的催化剂分别标记为0.1-ZnO/g-C3N4、0.3-ZnO/g-C3N4、0.5-ZnO/g-C3N4、0.7-ZnO/g-C3N4、0.9-ZnO/g-C3N4。制备回流温度不同的催化剂,记作X-ZnO/g-C3N4(T),其中T为回流温度值,T分别为100℃、120℃、140℃、160℃、180℃。制备回流时间不同的催化剂,记作X-ZnO/g-C3N4(T)-t,其中t为回流时间,t分别为2 h、4 h、6 h。制备加入表面活性剂不同的催化剂,记作C-X-ZnO/g-C3N4(T)-t,其中C为催化剂种类,分别为丙二醇(PG)、烷基糖苷(APG)、十六烷基三甲基溴化铵(CTAB)、十二烷基苯磺酸钠(SDS)及不加表面活性剂。

2.5. 光催化剂性能测试

打开LED自动光源控制器电源,预热仪器。用分析天平准称50 mg催化剂,配置100 mL的10 mg∙mL−1的亚甲基蓝(MB)溶液倒入反应釜中,放入磁子,调节搅拌速度,通入冷凝水,在无光照条件下吸附30 min以达平衡。暗反应结束后,打开光源,开始计时,每隔20 min取样,取样结束后进行离心,离心时间为5 min,转速为8000 r∙min−1。离心结束后,取其澄清液用紫外可见分光光度计测定其在λ = 665 nm处的吸光度,根据吸光度的变化计算出亚甲基蓝溶液的降解率,用Y%表示,其计算公式为Y% = (1 − Ct/C0) × 100%,该式,C0和Ct分别为初始浓度和光照t分钟时溶液浓度。

2.6. 光催化剂表征

催化剂的吸光度采用北京普析通用仪器有限公司的T6新世纪型紫外可见分光光度计进行测定,其扫描波长范围为200~800 nm;催化剂的禁带宽度采用安捷伦科技有限公司的Cary-5000型紫外可见漫反射仪进行测定。催化剂官能团分析采用深圳市三莉科技有限公司的FTIR-650型傅里叶变换红外光谱仪分析。

3. 结果与讨论

3.1. 光催化性能

3.1.1. ZnO负载量的影响

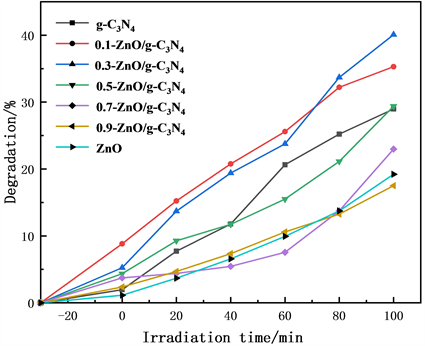

由图1可以看出管状g-C3N4单体在光照时间100 min光催化降解亚甲基蓝28.97%,纯的ZnO在光照100 min后降解亚甲基蓝溶液19.21%。将ZnO与g-C3N4掺杂得到的复合光催化剂,其光催化降解效果强于纯的ZnO和g-C3N4。从图中看到,当ZnO的含量升高时,光催化降解效率先增加后减小。在同样条件下,当ZnO含量为30%的复合光催化剂对MB溶液的降解率提高至40.09%。结合文献推测,当含量为30%时ZnO与g-C3N4复合在二者界面处生成异质结,且二者具有相适宜的能带位置 [17],g-C3N4激发的光生电子可以更好地跃迁到ZnO的导带上,使得电子–空穴复合率降低,提高了光催化活性。而当ZnO的含量再升高时,光催化降解效果下降。可能是复合光催化剂中ZnO含量较多,使得电子从g-C3N4粒子表面跃迁到ZnO的效率降低导致光催化性能减弱 [16]。

Figure 1. Diagram of photocatalytic degradation of methylene blue over ZnO/g-C3N4 catalysts with different ZnO content

图1. 不同ZnO含量的ZnO/g-C3N4催化剂光催化降解亚甲基蓝性能

3.1.2. 回流温度影响

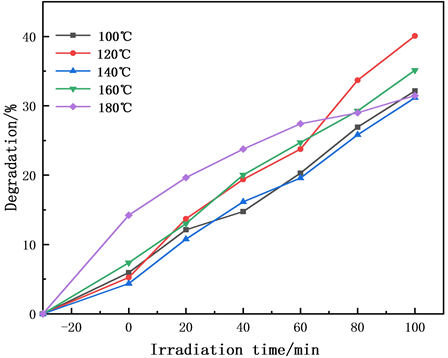

由图2可以看到随着温度(100℃~120℃)的升高光催化降解活性不断升高,可能是温度升高以后使得晶体结晶效果更好,提高了其光催化活性。当温度继续升高后光催化降解效果下降。由图可得,180℃下制备的复合材料的初始降解率比较好,但当照灯时长增加后降解率增长缓慢,光照100 min时降解效果比120℃下制备的复合材料的差。推测可能是温度升高之后使得ZnO的晶体尺寸增大,导致其光催化降解效率快速下降。结合图中数据可得回流温度为120℃,光催化降解性能最高,在模拟自然光照100 min降解MB溶液达40.09%。

3.1.3. 回流时间影响

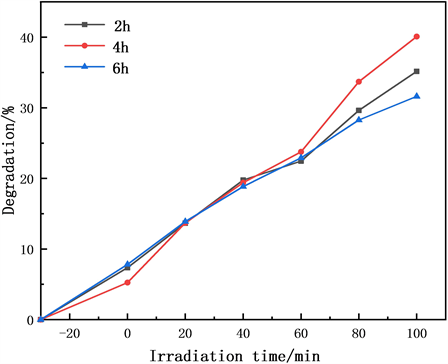

图3中可以看到,从2 h回流时长增加到6 h,光催化降解率先增大后减小。随着回流时间增加光催化降解效率降低,可能是时间长了晶体尺寸变大使得光催化性能降低。从图中可以看到当回流时间为4 h时,复合光催化剂催化降解效果最好。可能是在此回流时间内制备的复合材料具有适中的晶体尺寸,此时晶体结晶效果较好,光催化活性较高。

Figure 2. Diagram of photocatalytic degradation of methylene blue over ZnO/g-C3N4 catalysts prepared with the different reflux temperature

图2. 不同回流温度制备的ZnO/g-C3N4催化剂光催化降解亚甲基蓝性能

Figure 3. Diagram of photocatalytic degradation of methylene blue over ZnO/g-C3N4 catalysts prepared with the different reflux time

图3. 不同回流时间制备的ZnO/g-C3N4催化剂光催化降解亚甲基蓝性能

3.1.4. 表面活性剂种类的影响

由图4可以看出表面活性剂的种类对复合材料的光催化活性的高低起到一定作用。本实验中,其他条件相同,添加1 g的APG、CTAB、PG作为表面活性剂制备的复合材料的光催化性能下降。当添加1 g SDS作为表面活性剂合成复合材料时,有效提高ZnO/g-C3N4复合催化剂的光催化活性。在模拟太阳光照下,光照100 min降解亚甲基蓝溶液达67.53%。此条件下制备的复合材料的光催化性能大幅度提升,可能是因为添加了十二烷基苯磺酸钠作为表面活性剂,使得ZnO与g-C3N4形成异质结粒径更小,有利于光催化降解亚甲基蓝。

Figure 4. Diagram of photocatalytic degradation of methylene blue over ZnO/g-C3N4 catalysts prepared with the different surface active agents

图4. 不同表面活性剂制备的ZnO/g-C3N4催化剂光催化降解亚甲基蓝性能

3.2. 催化剂表征

3.2.1. UV-Vis-DRS图谱分析

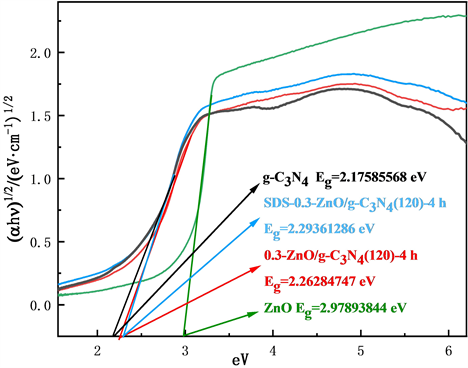

由图5催化剂的UV-Vis谱图可以看出,ZnO在200到400的范围内有明显吸收,对可见光几乎不发生响应。结合图6可以看出将ZnO与g-C3N4进行复合后的光催化剂相较于纯的ZnO明显发生了红移,拓宽了其光响应范围。从图3~6中还可以明显看到,制得的复合材料的禁带宽度为2.26 eV,介于ZnO与g-C3N4之间,相较于纯的ZnO禁带宽度为2.97 eV明显降低。说明将ZnO与g-C3N4复合在一起降低了其带隙能,降低了其在光照时电子跃迁所需要的能量,进一步提高了其对太阳光的吸收利用率。添加SDS表面活性剂的复合光催化剂的禁带宽度为2.29 eV与不含表面活性剂的复合光催化剂的禁带宽度2.26 eV两者差距不大,SDS的添加对复合材料的禁带宽度影响不是很大。

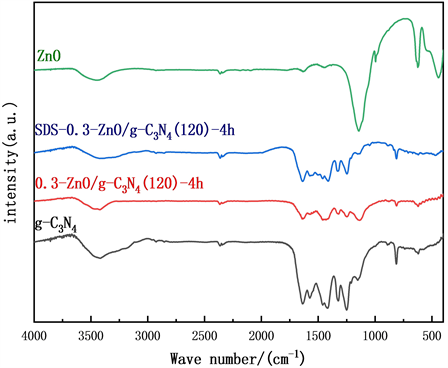

3.2.2. FT-IR图分析

图7是制备的光催化剂的红外光谱图,由图得ZnO在1137 cm−1、621 cm−1、450 cm−1附近有Zn-O键的伸缩振动吸收峰。g-C3N4在1240~1650 cm−1之间产生的吸收峰,与C-N和C-N杂环的伸缩振动有关 [18] [19],在810 cm−1附近的吸收峰与三嗪环的振动有关 [20] [21]。由图可看出制备的复合光催化剂在1240 cm−1附近及810 cm−1附近有明显特征峰,故合成的复合材料中含有g-C3N4。ZnO/g-C3N4复合光催化剂在1137 cm−1弱吸收峰归属于Zn-O键伸缩振动,推测是因为此时的复合催化剂中ZnO的含量较低使其特征峰不明显。

Figure 5. UV-Vis spectrogram of ZnO/g-C3N4 catalysts prepared under the different conditions

图5. 不同条件下制备的ZnO/g-C3N4催化剂UV-Vis谱图

Figure 6. Band gap width of ZnO/g-C3N4 catalysts prepared under the different conditions

图6. 不同条件下制备的ZnO/g-C3N4催化剂的禁带宽度

4. 结论

通过沉淀法制备了ZnO/g-C3N4复合光催化剂,并制备了不同ZnO含量,不同回流时间、回流温度及不同种类的表面活性剂的一系列的复合材料。ZnO与g-C3N4掺杂在一起制备出的复合光催化剂可以提高纯的ZnO和g-C3N4的光催化活性。ZnO与g-C3N4掺杂在一起制备的复合材料的禁带宽度与纯的ZnO相比降低了很多,有效地增加了其对自然光的吸收利用率,降低其光生载流子的复合率。ZnO含量为30%,回流温度为120℃,回流时间为4 h,1 g的十二烷基苯磺酸钠作为表面活性剂,制备的复合光催化剂

Figure 7. FT-IR spectrogram of ZnO/g-C3N4 catalysts prepared under the different conditions

图7. 不同条件下制备的ZnO/g-C3N4催化剂的傅里叶变换红外光谱

催化降解效果最好。在光照100 min的时候降解亚甲基蓝溶液可达67.53%,是纯的ZnO的降解率的3.5倍,纯的g-C3N4降解率的2.3倍。

基金项目

河南省大学生创新创业训练计划项目(S202212949008);郑州师范学院大学生创新创业训练计划项目(DCZ2021004);郑州师范学院大学生科研创新基金项目(2021006)。

NOTES

*通讯作者。