1. 引言

氰化法浸金出现一百多年来,得到极大的发展,在黄金工业中长期占统治地位。氰化提金 [1] 工艺简单,回收率高,其缺点是浸金速度慢,浸出过程易受铜、铁、铅、锌、砷等杂质的干扰 [2],还具有剧毒性,矿山环保费用大,对生态环境有害。近年来人们对非氰浸金进行了广泛的研究,非氰浸金法 [3] 具有无毒性或毒性比氰化物小、浸出速度快和对某些杂质的适应性强等优点,使得该方法备受青睐,它代表了浸金试剂今后的研究方向,将随着人们对赖以生存的地质环境、生态环境保护意识的日益增强,而逐渐得到重视 [4]。

甘肃某金矿中金矿物主要为自然金,金属矿物主要为黄铁矿、褐铁矿为主,含有碳及微量的砷,脉石矿物主要为石英。原矿化学成分分析结果见表1。

Table 1. Chemical analysis results of raw ore and tailings

表1. 原矿及尾矿化学分析结果

将原矿矿样振磨至−0.038 mm占100%,采用化学选择性溶解的方法考察矿石中金与其他矿物间的共生关系,即金的化学物相分析,结果见表2。

Table 2. Chemical phase analysis results of raw gold

表2. 原矿金的化学物相分析结果

从表2可以看出,矿石中3.00 g/t金呈裸露金形式存在,1.52 g/t金呈微细包裹体或次显微金形式赋存于硫化物中,0.50 g/t金呈微细包裹体赋存于脉石中。因此,该矿石经多级浮选后,浮选尾矿中金的含量仍达到1.0~1.3 g/t,浮选回收率仅能达到75%左右。

通过对该浮选尾矿进行直接浸出的试验,对比了氰化钠与无氰浸金剂Y-CD的浸出效果,鉴于目前对环保要求越来越严格,重点研究了无氰浸金剂Y-CD的浸出试验,取得了良好的效果,提高了金的回收率。

2. Y-CD与氰化钠对比试验

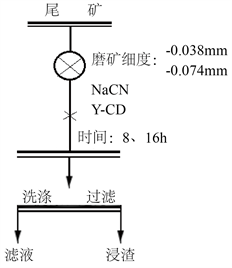

试验条件:截取尾矿矿样沉淀后,进行固液分离,固体进行不同粒级磨矿,考虑到浮选过程中使用大量的捕收剂,能够对浸出结果产生影响,故采用清水调浆。试验采用一次性加药方式,浸出温度25度,PH值为12,浸出时间16小时,并在8小时取样,试验流程如图1,试验结果如表3。

Figure 1. Comparison test process of Y-CD and sodium cyanide

图1. Y-CD与氰化钠对比试验流程

Table 3. Reagent comparison test results after fine grinding

表3. 细磨后药剂对比试验结果

试验流程是对浮选后尾矿进行再磨后浸出,浸出药剂选用氰化钠与Y-CD无氰环保药剂,浸渣过滤后制样分析金品位。首先进行药剂种类平行对比试验,再进行药剂条件试验,最终确定浸出药剂种类及最佳工艺控制参数。

试验结果表明,磨矿细度在−0.074 mm和−0.038 mm粒级含量70%~90%时,两种药剂随着细度的提高回收率也逐渐上升,−0.038 mm粒级含量实验中Y-CD药剂的浸出率比氰化钠明显提高。

通过表1可知尾矿中As砷、Sb锑含量分别达到了0.21%、0.04%,不利于氰化浸出,是造成氰化钠浸出率低的主因。

含砷的矿石对氰化过程是极为有害的,有时甚至使氰化过程无法进行。简单的硫化砷易溶解于碱性氰化物溶液中而消耗大量氧和氰化物降低金的回收率并使成本提高很多。毒砂在氰化物溶液中较难溶解,它氧化时生成Fe2(SO4)3、As(OH)2和As2O3等。As2O3在碱性溶液中溶解成为亚砷酸盐,在缺少游离碱的情况下,能与氰化物作用生成HCN。溶液中砷的硫酸盐和As2S3胶体、

、

、S2−等离子能吸附在矿石表面形成薄膜,金在这种情况下溶解速度会急剧下降 [5]。

金在纯氰化物中溶解6小时,平均溶解速度在1.3毫克/立方厘米时,在含有辉锑矿溶液的氰化物中时,溶解速度会急剧下降至0.3~0.5毫克/立方厘米,含锑量达到1~5毫克/升时,且在高碱度的条件下,金的溶解速度会下降更快 [6]。

无氰浸金剂Y-CD在−0.038 mm/80%、8小时的节点已达到较好的效果,表明无氰浸金剂Y-CD浸出速率较快、受有害元素影响较少。

3. 无氰浸金剂Y-CD的基本使用条件

Y-CD药剂是一种碱性药剂,矿浆中维持一定的碱度才能确保药剂充分发挥作用,过高或过低的pH值,对浸出过程都是有害的。药剂的药理说明中,明确表示最佳pH值保持在10~11之间为宜。

3.1. 药剂条件试验

浸出试剂的浓度是影响浸出速度的主要因素之一,由于矿粒表面的试剂浓度较小,所以浸出速度主要取决于浸出试剂的初始浓度,初始浓度越高,浸出速度越大 [7]。

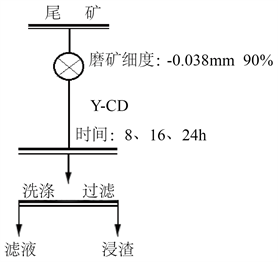

药剂用量变量试验条件:根据表3的实验结果,选取最优的−0.038 mm 90%一组作为细度条件,40%浓度,PH值为控制为11,浸出时间8、16、24小时,试验流程如图2,试验结果如表4。

Figure 2. Flow chart of reagent condition test

图2. 药剂条件试验流程图

试验结果表明,1.2 kg/t的用量不足,在16小时后已无余药参与反应,随着Y-CD用量的增加,浸出率逐渐提高,达到2.4 kg/t时浸渣降至最低,浸出率40%,继续增加药量无变化。

Table 4. Reagent variable test results

表4. 药剂变量试验结果

3.2. 矿浆浓度条件试验

矿浆浓度的大小既影响浸出试剂耗量,又影响矿浆的黏度,从而影响浸出效率和后续处理。获得适合的矿浆浓度可降低矿浆黏度,有利于矿浆搅拌、输送、固液分离,可获得较高的浸出率 [8]。

通过矿浆浓度变量试验条件,由表3表4知,细度−0.038 mm 90%、Y-CD药剂2.4 kg/t,浸出时间16小时,pH值10.5最优条件下,调整合适的矿浆浓度。

如表5。

Table 5. Test results of pulp concentration conditions

表5. 矿浆浓度条件试验结果

结果表明,矿浆浓度25%~45%之间均可获得较好的指标,浸出浓度的变化没有影响浸渣品位。但过低的矿浆浓度不利于后序浓缩、固液分离等工序作业,会导致电耗、材料消耗上升,生产中保持40%矿浆浓度即可。

3.3. 温度条件试验

温度的升高可增大扩散系数和速度常数,从而提高浸出速度 [9],因此,温度是影响浸出速率的重要条件,也是影响金浸出率的重要因素。

如表6。

Table 6. Test results of temperature conditions

表6. 温度条件试验结果

通过试验结果可以看出,10℃时,浸出反应几乎停滞,延长时间效果不明显。15℃时,有一定的效果,反应较为缓慢。20℃时,在24小时内尾渣降至最低。25℃时,通过16小时浸出,浸出率达到40.54%左右,延长时间无效果。因此,在昼夜温差较大的甘肃地区,温度低时需要加温至15~20℃,即可满足生产需求。25℃与20℃相差仅5℃,浸出时间缩短了8小时,相对于生产,缩短了矿物在流程中停留时间,可以相应增加生产处理能力。但提高温度后增加的燃料成本需要与增加处理能力后增收的效益相比较,选择合适的温度区域。在本实验中选取了20摄氏度为控制条件。

3.4. 充气量条件试验

为了使金银得到较快的溶解速度,合理的条件既不单是溶解氧气的浓度,也不单是浸金剂的浓度,而是两者浓度的比值,因此,如果只是片面强调充气而忽略了药剂的浓度,或者加入过量的药剂,溶液中的氧含量低于理论值,对提高金的浸出速度都是成效不大的。在常温常压下,1升水能够溶解8.2毫克的氧,甘肃地处高原,气压较低,氧气稀薄,夏季白天温度在20~26℃,晚上在8~14℃,温差在10℃左右,白天1升水的溶氧量在6.64~6.81毫克,晚上达到6.77~6.93毫克,溶解氧的含量限制了化学反应速度,为保证浸出效果,需要借助外力提高矿浆中氧的浓度,因此,充气量是影响浸出的一个重要因素 [10]。

充气量对比试验条件:矿浆浓度40%,磨矿细度−0.038 mm 90%,Y-CD药剂用量2.4 kg/t,PH值10.5,浸出时间16小时。试验结果如表7。

Table 7. Inflation variable test results

表7. 充气变量试验结果表

试验结果表明,当充气量在100 l/h时,浸渣在0.82 g/t,由此可以看出在自然溶解氧的条件下,对浸出是十分不利的。当充气量达到400 l/h时,16小时金的浸出率即可达到40.54%,继续提高充气量浸渣稳定在0.66 g/t,因此,机械辅助充气量为400 l/h最佳。

4. 最佳条件试验

通过各条件试验,得到了Y-CD的最佳浸出条件如表8。

根据最佳浸出条件,进行了四组平行试验,试验结果如表9。

四组样品均为间隔15日的浮选尾矿,结果表明Y-CD药剂的实验结果与最佳浸出条件相吻合,可以代替氰化钠作为金属回收的有效药剂。

Table 8. Optimum leaching conditions of Y-CD reagent

表8. Y-CD药剂最佳浸出条件

Table 9. Comprehensive condition test results

表9. 综合条件试验结果

5. 结论

甘肃某金矿中金矿物含碳和微量砷,导致浮选尾矿品位高,回收率低,为进一步提高金回收率,通过一系列的试验研究,采用无氰环保型浸金药剂,使金回收率由75%提高至91.16%,经济效益和环保效益显著。

1) 尾矿中金的物相分析结果表明,尾矿中仅7.45%金呈微细包裹体赋存于脉石中较难回收,其余92.55%为裸露金和硫化物包裹体,通过再磨再浸加以回收是可行的。

2) 对该浮选尾矿进行氰化钠与无氰浸金剂Y-CD的浸出对比试验,结果表明,两种药剂随着细度的提高回收率也逐渐上升,当−0.038 mm粒级含量90%时,Y-CD药剂的浸出率比氰化钠有所提高,说明环保提金剂Y-CD受碳、砷、锑有害元素影响小,符合当地环保要求,完全可以替代氰化钠。

3) Y-CD环保提金药剂工艺优化结果为:磨矿细度−400目90%、Y-CD用量2.4 kg/t、矿浆浓度40%、充气量400 l/h、浸出温度20℃、PH = 10~11时,该浮选尾矿的浸出率平均可达46.67%。

4) 该金矿直接浮选回收率为75%~80%,通过对尾矿再磨再浸,浸出平均回收率46.67%,因此,该金矿的综合回收率最低为91.67%,在实现环保提金生产的同时,实现了效益最大化,经济效益和环保效益双赢。

该矿物类型在当地具有一定的代表性,建议尽快将该成果工业化推广应用。