1. 引言

上海市及其周边区域已禁止开采砂石料,目前的砂石材料来源均来自数十公里外的区域,碎石运输成本居高不下,而固化土技术是将原状土、建筑垃圾和工业废渣固化后作为建设材料,逐步减少砂石骨料用量。既是对资源节约、环境保护的有力支撑,更是降低建设成本的重要途径 [1] 。固化土采用少量水泥等胶凝材料来固结土粒并用化学和物理化学方法充分激发土壤活性、改善土体性能,使土体在物理强度、水稳定性和抗渗性等方面得到极大的提升 [2] 。此外,这种土无毒无害无污染、可再生,能减少挖方和弃土,从而能够产生良好的社会效益、生态效益和经济效益 [3] 。

目前国内外有很多将固化土应用到城市主干道的路基填料的成功案例 [4] [5] ,但运用在市政道路的基层较为少见,因此本次研究将借助试验工程进行常规碎石类底基层材料替换的应用研究,按照配合比掺入水泥、矿粉、石灰等作为固化剂,利用专业的设备进行搅拌破碎,将处理后的土体替代碎石砂砾作为道路路面底基层的填筑材料,在保证道路使用功能的前提下,既能大大节约施工成本,又能有效减少环境污染。

2. 现场总体方案布置

本次固化土路基段施工范围位于东方国际水产中心(军工路2866号)大门口北,车道宽11 m,长260 m,共计2860 m2。图1为试验段所在区域的平面图,图2为现场航拍示意图。

Figure 2. Aerial photo of construction site

图2. 施工现场航拍图

地面辅路为重交通等级,地面辅路车行道路床顶面土基回弹模量 ≥ 40 MPa,计算弯沉Ls ≤ 292.5 (0.01 mm) (BZZ-100,下同);15 cm碎石基层计算弯沉Ls ≤ 245.6 (0.01 mm);15cm水泥稳定碎石(3.5 MPa),计算弯沉Ls ≤ 90.3 (0.01 mm);17 cm水泥稳定碎石(3.5 MPa),计算弯沉Ls ≤ 41.3 (0.01 mm),18 cm水泥稳定碎石(3.5 MPa),计算弯沉Ls ≤ 24.2 (0.01 mm)。

3. 基于固化土的路面结构设计方案

3.1. 设计方案

本次固化土底基层段试验段采用20 cm厚固化土替代原方案中的15 cm级配碎石 + 5 cm水泥稳定碎石层。固化土分别采用两种类型的固化剂,分别为环保型固化剂(水剂)、复合型固化剂(粉剂),形成两个试验段:

① 环保型固化剂:固化剂掺量为每方土45 ml,施工时按比例1:(100~200)进行兑水稀释掺入,水泥掺量2%~4% (根据现场土实际含水量适当调整),现场拌合用集料采用黏土或亚黏土的现状土(细砂、泥炭、有机泥土不得使用);

② 复合型固化剂:该固化剂由A、B双组分组成,其中A组分为无机胶凝剂,主要成分为无机胶凝材料;B组分为稳定剂与活性剂,主要成分为复合无机盐、离子化合物等。固化剂掺量为每方土掺入A组分6%,B组分掺入0.12% (稀释比例为1:10),同时掺入20%碎石(碎石粒径在5~25 mm之间,碎石无需形成级配),现场拌合用集料采用现状土(有机泥土不得使用,最大粒径不超过10 cm)。

3.2. 固化土底基层设计

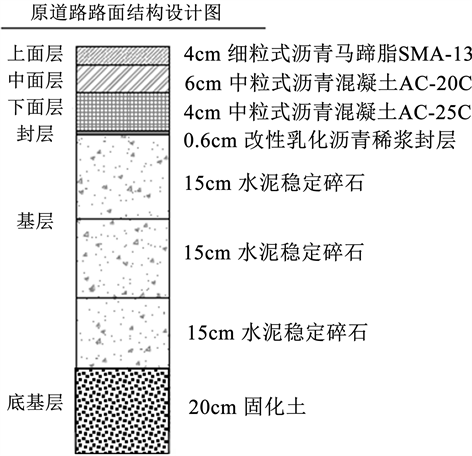

根据路面设计的要求,快速路的7 d弯沉值计算弯沉值Ls ≤ 180 (0.01 mm),7 d无侧限抗压强度 ≥ 2.5 MPa [6] 。水泥稳定碎石基层仍按原设计标准。该市政快速路的固化土基层段设计如图3所示。

3.3. 固化土设计性能参数

根据设计要求,需要使得本次研究的固化土的设计性能参数如表1所示。

Figure 3. Design section of solidified soil base section

图3. 固化土基层段设计断面图

Table 1. Test results of design performance of solidified soil

表1. 固化土设计性能试验结果

3.4. 基于固化土基层的路面结构计算

采用软件URPDS2012对路面进行结构设计计算,设计时交通量采用重交通量(取设计基准期内一个车道上的累计当量轴次为2E+07),以半刚性材料结构层层底拉应力为设计指标进行计算,半刚性基层的抗压模量取值为1500 MPa [7] 。经过计算,半刚性基层的层底容许拉应力为0.225 MPa,固化土的性能参数满足设计要求。

3.5. 配合比设计

进行配合比设计之前,首先进行了现场土样检测,检测结果如下:

1) 含水率:根据平行试验结果,原土样含水率为26.81%。

2) 土的粒径分析:级配连续土。

3) 界限含水率:液限34.2%,塑限18.6%,属于粉质粘土。

根据含水率和粒径分析,选取环保型水剂的推荐配合比如表2所示,复合型固化剂的推荐配合比如表3所示。

Table 2. Mix proportion of environment-friendly water agent solidified soil

表2. 环保型水剂固化土配合比

环保型固化剂:固化剂掺量为每方土35 ml,施工时按比例1:(100~200)进行兑水稀释掺入,水泥掺量120 kg (也可根据现场土实际含水量适当调整),土质采用黏土或亚黏土的现状土(细砂、泥炭、有机泥土不得使用);根据室内试验结果:环保型水剂形成固化土后,最佳含水率约在13%左右,最佳干密度为1.921 g/cm3。

Table 3. Mix proportion of solidified soil with composite curing agent

表3. 复合型固化剂固化土配合比

根据土的含水率和界限含水率的要求 [8] ,复合型固化剂形成固化土后,最佳含水率约在11%左右,最佳干密度为2.096 g/cm3。因此选用固化土的最佳含水率上调2%,以便形成最佳强度。

4. 施工工艺要点与现场情况

4.1. 工艺要点

1) 施工现场拌和灰土时必须要保证灰土粒径不大于5 mm,且要把灰土中的杂质、未消解的灰块、石块、大粒径灰块剔除干净。

2) 在上层固化处理层中摊铺初平时将拌和好的固化土按松铺28~30 cm进行摊铺,即摊铺厚度为20 cm × 1.4 (或1.5,松铺系数)。

3) 不要直接在土壤中加入土壤固化剂浓缩液,要按150~200:1或更高的体积比用水稀释土壤固化剂浓缩液,稀释浓溶液时,应把土壤固化剂浓缩液加入水中,不要把水加到土壤固化剂浓缩液中。

4) 整型后的混合料应在最佳含水量时压实,当表层含水量不足时,应洒水再进行碾压。

5) 碾压时下层不能挂振进行碾压,上层可进行强振碾压。

6) 混合料碾压成型后,不应忽干忽湿,养护期不应少于7 d,且由于本工程土壤的特殊性,洒水养生不能间断,未达到强度要求之前,禁止各类车辆通行。

7) 禁止直接在土壤中加入土壤固化剂浓缩液,要按150~200:1或更高的体积比用水稀释土壤固化剂浓缩液,稀释浓溶液时,应把土壤固化剂浓缩液加入水中,不宜把水加到土壤固化剂浓缩液中。

8) 碾压成活后,及时在固化土路基上方覆盖土工布进行洒水养护,确保土工布持续湿润,但固化土路基上方不得有明水积聚,养护时间应不小于7 d。

4.2. 现场效果

试验段采用的环保型与复合型固化剂两种,其中环保型试验段长130 m,计1430 m2,复合型固化剂试验段长110 m,计1430 m2,共计2860 m2,两种试验段的最终压实度达到97.5%和98.2%,抗压回弹模量均值分别达到133.7 MPa和122.8 Mpa,两项数据指标均达到设计要求,具体施工后的效果如图4和图5所示。

Figure 4. After construction photo of environmental protection test section

图4. 环保型试验段施工后图

Figure 5. After construction photo of composite protection test section

图5. 复合型试验段施工后图

5. 结论

本次研究以上海市军工路快速路新建工程Ⅱ标段为依托,进行快速路道路路面材料中底基层固化土工艺的应用研究,通过对路面结构设计方案研究和施工工艺研究,形成如下结论:

1) 针对上海地区碎石材料紧缺、工程弃土处置困难的现状,目标底基层段试验段结构层采用20 cm厚固化土替代原方案中的15 cm级配碎石 + 5 cm水泥稳定碎石层。

2) 固化土分别采用两种类型的固化剂,分别为环保型固化剂(水剂)、复合型固化剂(粉剂)。通过对土质进行分析以及精细的配合比设计,实现了将原碎石底基层替换为固化土的做法。

3) 通过室内检测和试验工程的研究可以发现,固化土工艺用作市政快速路路面底基层施工能够满足技术规范的要求,经过对土质的分析和合理配合比的设计,两种固化土均展示出了较好的性能指标。

4) 底基层选用固化土工艺的做法展现出了较好的经济效益及社会效益,在缺乏石料的上海地区乃至全国都有很大推广应用价值,不仅可以提高路面基层的使用性能、降低工程造价,而且可以减轻开采石料对环境的破坏。

参考文献