1. 引言

分子束外延(Molecular Beam Epitaxy, MBE)技术是在真空沉积法和表面反应动力学研究的基础上,由美国贝尔实验室的卓以和在二十世纪70年代开创的 [1] 。历史上,MBE技术的出现极大地推动了以超薄层微结构为基础的半导体技术的进步,并随着半导体材料的不断更新迭代,更多质量好、性能优越的III-V族化合物半导体薄膜材料与器件的市场需求又反过来推动着MBE技术的发展和产品的迭代 [2] [3] 。

III-V族化合物半导体薄膜材料通常由气相沉积法形成,而常见VA族元素在进行气相沉积时,束流通常由四聚体分子构成,无法直接进行化合,需要将分子束流裂解成原子后再进行化合 [4] [5] [6] 。而MBE系统中用于沉积薄膜的核心设备通常为蒸发源,于是怎样研发出能够满足精准位置镀膜、分子束裂解的蒸发源成为了III-V族化合物半导体材料进一步发展的核心问题。

目前国内针对常见VA族分子束裂解的蒸发源设备的研究很少,章贺磊等 [7] 设计了一款针对砷(As)分子束裂解功能的蒸发源,该源可以蒸发并裂解出As单质原子以形成单质膜,但其裂解区部分未设置冷却装置,使用条件要求较高。在常见VA族分子束裂解镀膜研究的文献中,他们基本采用的是国外的蒸发裂解源产品进行的试验,以研究热度较高的关于锑(Sb)裂解的文献为例,国内Zha等 [8] 采用芬兰DCA公司的蒸发裂解源进行Sb的裂解镀膜,该源为带电控阀的分离式双温区结构,能够精准控制Sb的束流大小,但其容量较大,仪器价格昂贵,不利于精准位置的镀膜;张宏飞等 [9] 采用RIBER公司的VCOR蒸发源进行Sb的裂解镀膜,该源为带简易阀的一体式双温区结构,能粗略控制Sb的束流大小,支持局部蒸镀,且无需拆卸阀门,但其最高裂解温度只有900℃,无法满足高真空条件下Sb的完全裂解;国外Saputro等 [10] 采用克努森炉进行Sb的裂解掺杂,该炉是实验室标准的束源炉,结构简单、易于操作,但其为单温区结构,裂解温度低,无法满足Sb分子束的完全裂解 [11] 。

结合以上研究,本文在克努森炉的基础上,设计了带有双温区结构和精确控温功能的蒸发裂解源,为解决裂解区无法充分裂解分子束的问题,对裂解源使用了耐高温的材料和传感器,提高了裂解区的最高裂解温度,保证了裂解区对分子束的充分裂解;为验证结构设计的可靠性,通过ANSYS软件对模型进行了稳态热仿真;为验证实物的实用性,通过温控仪对蒸发裂解源进行了升温验证。

2. 蒸发裂解源的设计原理及结构设计

2.1. 蒸发裂解源的设计原理

在薄膜生长过程中,蒸发裂解源主要是将放置在蒸发区坩埚中的高纯度固态源材料经过两段加热(蒸发、裂解)后形成具有一定束流密度的分子或原子束,然后将其在高真空条件下喷射到衬底上,使其在衬底表面进行外延生长形成单品薄膜。

蒸发裂解源的设计原理包括:1) 通过电源控制器给蒸发区和裂解区分别进行升温,其中蒸发区温度范围为300℃~600℃,裂解区温度范围为800℃~1400℃;2) 蒸发区蒸发出来的分子束直接进入裂解区进行裂解;3) 通过温度传感器将蒸发区和裂解区的温度信号反馈回电源控制器进行收集处理;4) 使用冷却循环水对蒸发区和裂解区的外罩进行降温。其原理流程图如图1所示。在结构设计过程中,要保证裂解区承受高温时不参与反应来避免分子束的污染;裂解区传感器能采集较高温度的信号;蒸发区和裂解区之间具有良好的热隔离特性,来避免裂解区的高温干扰到蒸发区的温度控制;互联区管道的温度始终高于源材料的蒸发温度,以防止源材料凝结回流。

Figure 1. Flow diagram of principle of evaporation cracking source

图1. 蒸发裂解源的原理流程图

2.2. 蒸发裂解源的结构设计

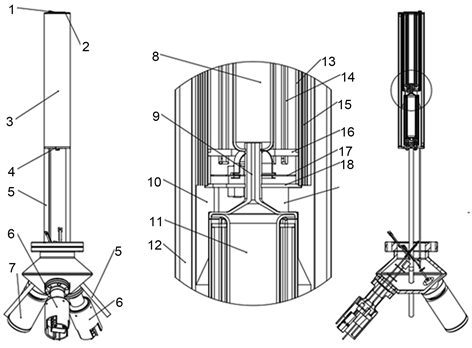

蒸发裂解源在克努森炉的基础上进行改进,设计了两边开口的结构,能实现蒸发区与裂解区的分离,有利于源材料的更换。整体设备结构主要由蒸发区、互联区、裂解区、电源控制部件以及水冷部件等部分组成,其三维模型如图2所示。

为了让灯丝达到高温条件同时裂解区核心部件不参与反应,灯丝材料采用高纯度钽(Ta) [12] ,裂解区坩埚、屏蔽片等核心部件材料采用热解氮化硼(PBN) [13] ,裂解区传感器采用C型热电偶 [14] ,蒸发区核心部件材料则多采用95陶瓷(95% Al2O3) [15] ,其余部件材料均采用304不锈钢(AISI304)。

3. 蒸发裂解源的稳态热仿真

蒸发裂解源的蒸发区和裂解区的温度分布情况对源材料的裂解效率有很大影响。在结构设计中,控制好裂解区的温度均匀性,做好蒸发区与裂解区的热隔离,同时避免互联区温度太低导致源材料凝结回流是蒸发裂解源设计制造过程中的重点与难点。为验证蒸发裂解源结构设计的准确性,需要对整体结构进行热仿真分析 [16] [17] [18] ,利用有限元软件对裂解区预热状态及蒸发区、裂解区同时工作时的温度分布情况进行稳态热仿真。

1. 挡板;2. 上表面压盖;3. 外水冷罩;4. 下底面压盖;5. 冷却水管;6. 灯丝和热电偶法兰;7. 旋转磁耦合;8. 裂解区坩埚;9. 互联漏斗10. 内水冷罩;11. 蒸发区坩埚;12. 冷却水通道;13. 裂解区支撑筒;14. 裂解区灯丝;15. 屏蔽筒;16. 裂解区灯丝隔板;17. 裂解区支撑片18. 裂解区屏蔽片

1. 挡板;2. 上表面压盖;3. 外水冷罩;4. 下底面压盖;5. 冷却水管;6. 灯丝和热电偶法兰;7. 旋转磁耦合;8. 裂解区坩埚;9. 互联漏斗10. 内水冷罩;11. 蒸发区坩埚;12. 冷却水通道;13. 裂解区支撑筒;14. 裂解区灯丝;15. 屏蔽筒;16. 裂解区灯丝隔板;17. 裂解区支撑片18. 裂解区屏蔽片

Figure 2. 3D model diagram of evaporation cracking source

图2. 蒸发裂解源的三维模型图

3.1. 有限元模型的建立、网格划分

通过有限元软件ANSYS中的WORKBENCH模块对蒸发裂解源的蒸发区、互联区和裂解区的温度分布情况进行稳态热仿真,采用的是Steady-State Thermal (稳态热)工具箱,仿真实验部分总共分为:前处理、求解和后处理三大部分。

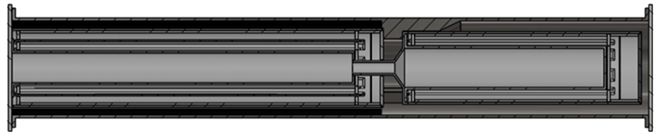

前处理中,为了提高仿真的工作效率,需要仿真在达到近似结果的同时,避免一些复杂结构而引起大量计算,将设备的三维模型进行简化。在SolidWorks平台中,删除蒸发区与裂解区以外的部件,省略不必要的倒角,弧形简化成直角,删除不相关孔洞,简化后的仿真模型如图3所示。将简化后的仿真模型导入到ANSYS中,根据实际情况,赋予模型相应的材料,各部分的材料参数设置如下表1所示。

Table 1. Material parameters of each part of evaporation cracking source model

表1. 蒸发裂解源模型各部分材料参数

Figure 3. Simplified model diagram of evaporation cracking source

图3. 蒸发裂解源的简化模型图

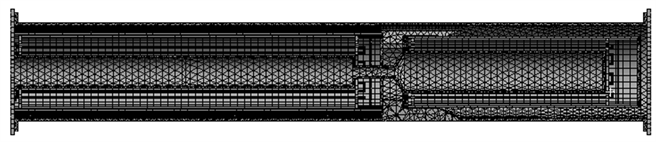

利用有限元软件,对仿真模型进行网格划分,在满足计算机性能的前提下尽可能的将网格精细划分,使得划分后计算出的结果更精确。网格的大小经过试验最终定为0.002 m,划分后的网格共有118,360个单元,仿真模型经网格划分后如图4所示。

Figure 4. Grid division diagram of evaporation cracking source

图4. 蒸发裂解源的网格划分图

3.2. 载荷、限制条件及稳态分析

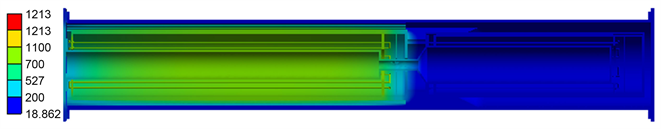

本设备在仿真设置载荷时针对人们研究比较多的Sb的温度进行设置,根据文献 [5] 研究内容可知蒸发区在400℃~560℃温度范围内进行加热可以蒸镀出Sb4,当温度达到527℃时,Sb4开始裂解为Sb2,同时Sb2也开始裂解为Sb;当裂解区温度达到822℃时,Sb4裂解为Sb2的效果达到最佳,当裂解区温度升至1213℃,Sb的裂化效率达到90%;另外还研究了蒸发裂解源在对裂解区进行700℃预热时,蒸发区与裂解区之间需要具备良好的热隔离,保证蒸发区内的源材料不会受热蒸发。

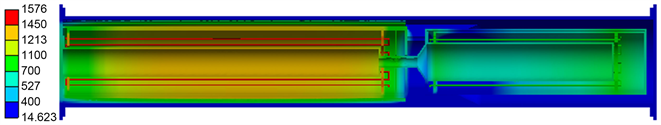

求解部分先对裂解区预热工况进行仿真,监测蒸发区的温度分布,在Steady-State Thermal下给裂解区灯丝整体添加一个Temperature (温度)条件,数值设置为1000℃,给水冷却罩外部施加一个20℃的恒温,环境温度默认为22℃,由于真空条件下,互不接触的物体之间的热量传递基本靠热辐射,故传递条件只添加一个Radiation (辐射)条件,目标选择坩埚与灯丝、灯丝和屏蔽罩以及屏蔽罩和水冷却罩,属性选择面对面传递,在Solution (结论)下添加一个Temperature结果条件后进行求解,结果如图5(a)所示;然后对整体工况进行仿真,将蒸发区和裂解区整体灯丝温度分别设置为850℃和1500℃,其他条件保持不变进行求解,得到如图5(b)所示结果。

后处理部分需要针对仿真云图结果进行分析,由图5(a)可看出裂解区在进行预热仿真时,裂解区温度能维持在700℃以上,同时蒸发区温度能保证在200℃以下,结果表明裂解区与蒸发区之间具有良好的热隔离,在裂解区预热时蒸发区内的源材料不会受热蒸发。由图5(b)可知,对蒸发裂解源进行整体加热仿真时,蒸发区温度能够保持在527℃以上,而互联区也能维持在400℃以上,结果表明蒸发裂解源在工作时满足锑固体蒸发且不冷凝回流的要求;另外裂解区超过80%区域温度都在1213℃以上,且温度分布均匀,结果表明蒸发裂解源能够满足对锑分子束进行充分裂解的要求。综上,稳态热仿真部分整体符合预期效果,设备能够满足VA族常见元素的裂解要求,蒸发裂解源可以按照设计模型进行加工测试。

(a) 蒸发裂解源的裂解区预热仿真

(a) 蒸发裂解源的裂解区预热仿真 (b) 蒸发裂解源的整体工作仿真

(b) 蒸发裂解源的整体工作仿真

Figure 5. A simulated cloud image of evaporation cracking source

图5. 蒸发裂解源的仿真云图

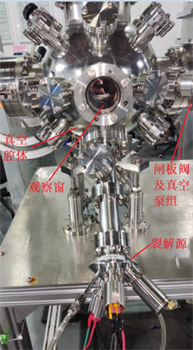

4. 蒸发裂解源的升温测试

根据设计模型制作出蒸发裂解源实物,将实物组装到测试装置上进行升温测试,装置包含了源炉设备、真空腔体、阀门机构、真空泵组以及控温仪等部件。其中源炉设备为本文研发的蒸发裂解源,真空泵组包含了机械泵、分子泵、以及离子规等部件,测试装置如图6所示。

Figure 6. Assembly drawing of evaporation cracking source and test device

图6. 蒸发裂解源与测试装置的装配图

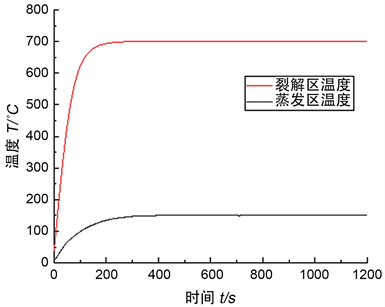

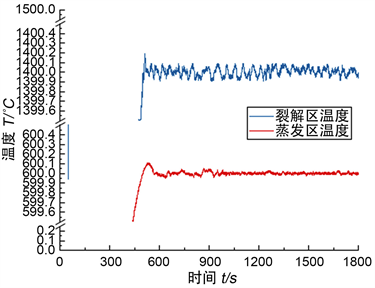

由仿真部分可知,在蒸发裂解源进行升温测试时,需要先对裂解区进行预热。对组装好的装置先进行机械泵的抽真空,使腔体内部达到中真空条件;再用分子泵抽真空,使腔体达到真空度 < 10−5 Pa的高真空条件;然后采用控温仪对蒸发裂解源进行升温,使裂解区温度达到700℃;最后通过温度传感器采集裂解区、蒸发区的实时温度数据,将数据进行图形导出后如图7所示。

Figure 7. Preheating temperature curve of evaporation cracking source

图7. 蒸发裂解源预热温度曲线图

从图7可以看出,蒸发裂解源预热过程中,裂解区温度达到700℃后,蒸发区温度始终不超过200℃。结果证明裂解区预热过程满足蒸发区坩埚源材料不蒸发的要求,且双温区之间热隔离效果良好。

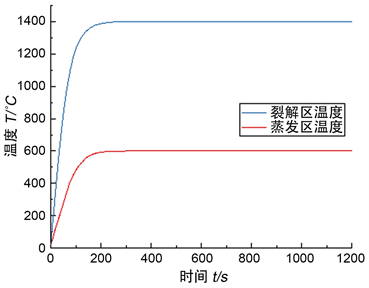

然后为了达到尽可能将分子束进行裂解的要求,对设备整体进行升温测试。在裂解区预热结束之后关闭温控仪,让裂解源在冷却循环水的作用下进行降温,同时打开旋转挡板使裂解源温度快速下降至常温,然后开启控温仪使蒸发区、裂解区温度分别升至600℃和1400℃进行测试,将温度传感器采集的数据进行图形导出后原图及其纵向放大图如图8所示。

(a) 蒸发裂解源升温整体

(a) 蒸发裂解源升温整体  (b) 蒸发裂解源升温放大

(b) 蒸发裂解源升温放大

Figure 8. Overall heating temperature curve of evaporation cracking zone

图8. 蒸发裂解源整体升温温度曲线图

从图8(a)可以看出蒸发裂解源整体升温的温度曲线平滑,温度响应快、稳定性能好;从图8(b)可以看出蒸发裂解源整体升温的温度精度能维持在±0.1℃以内,且超调值不超过0.15℃。结果证明蒸发裂解源在进行蒸发和裂解的工作时,其实物在工作温度上能满足分子束蒸发以及裂解的要求,且双温度之间产生的温度干扰符合分子束裂解镀膜的精度要求。综上,蒸发裂解源的升温测试部分与稳态热仿真部分情况基本一致,设备满足实际裂解镀膜的生产需要。

5. 结论

本文以蒸发裂解源为研究对象,根据克努森炉结构设计了一款用于分子束裂解、精准位置镀膜的蒸发源裂解源,同时对设备的蒸发区和裂解区分别进行了不同工况下的稳态热仿真,制作出了实物并进行了升温测试,得出如下结论:

1) 该蒸发裂解源实现了双温区分离结构,能够满足分子束精准位置裂解镀膜要求,结构简单易于拆卸,方便源材料的更换,且价格相较国外更便宜。

2) 通过热稳态仿真的分析,表明了该设备在理论上具备均匀裂解分子束的功能,且热隔离特性优良。

3) 升温试验证明,该设备在工作时,升温平滑、快速且温度稳定后精度符合精确位置裂解镀膜要求。

综上,本研究目前已完成了蒸发裂解源的结构设计、稳态热仿真以及升温测试,证明了设备具备裂解镀膜条件,能够为后续分子束裂解镀膜提供设备基础。