1. 引言

浮子流量计是以浮子在垂直锥形管中随着流量变化而升降,改变它们之间的流通面积来进行测量的体积流量仪表,在核电厂监控系统中具有举足轻重的作用 [1] 。浮子流量计作为为核安全NC级抗震II类设备,为了确保其运行过程中的安全性,需要在设计与调试过程中对其进行抗震分析。

目前,常用的抗震分析方法主要有三种分别为:等效静力法、谱分析法和时程分析法 [2] [3] [4] [5] 。其中时程分析法的计算结果虽然较为精确,但是该方法不确定因素多,计算较为复杂且计算时间较长,因而较少采用。等效静力法和谱分析法的计算方法相对较为简单,同时也能够较为准确地反映结构的响应特征 [6] 。一般对设备要求计算周期较短且裕度较大时,采用等效静力法,当要求计算结果较为精确或者遇到精力法所得应力结果不能满足要求时,采用谱分析方法 [7] 。

本文以浮子流量计为例,采用等效静力法,利用ANSYS workbench 2020 R2对流量计进行应力分析,计算地震工况下流量计主要部件的应力及变形分布,依据国家标准《核电厂抗震设计规范》 [8] 和ASME [9] 的相关要求对该流量计结构进行完整性的评价。

2. 结构与设计参数

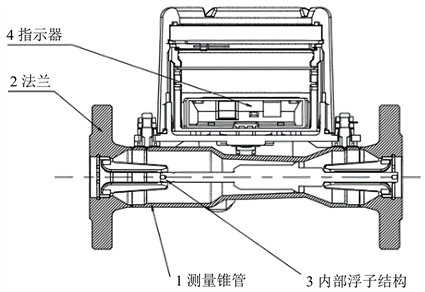

浮子流量计为核安全NC级抗震II类设备,测量介质为水,设计温度25℃~50℃,设计压力为1.05 MPa,腐蚀裕量为0.2 mm。其结构如图1所示,由测量锥管、法兰、指示器及内部浮子结构构成,指示器与测量管通过两个螺栓连接,在室温条件下材料的屈服强度及抗拉强度由表1所示,且在工作环境温度下(25℃~50℃)材料的参数与室温相同。

Figure 1. Schematic diagram of flowmeter structure

图1. 流量计结构示意图

Table 1. Material parameters of main components

表1. 主要部件材料参数

3. 几何模型

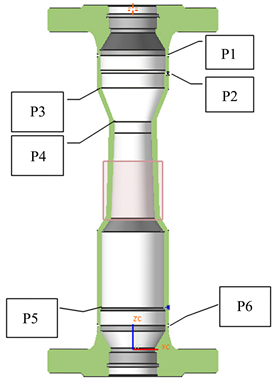

由于浮子流量计的内部结构较为复杂,所以将模型导入时需要进行简化。其中指示器的质量由集中质量代替,指示器质心位于两连接螺栓连线中间偏离60 mm (实际质心)处。如图2所示。流量计中锥管内部浮子等附件结构仅考虑其质量,网格采用8节点六面体单元,壁厚划分为四层,最小单元尺寸0.3 mm,模型共有72,733个单元和218,009个节点,计算模型总质量为3.06 Kg,如图3所示。

4. 载荷、载荷组合及边界条件

流量计的外载荷包括内压、地震、自重、管道极限载荷和法兰力矩。

4.1. 重量载荷

流量计自重以及设备内含液体质量。重力加速度取g = 9.81 m/s2。

4.2. 压力

根据流量计结构设计,其设计内压为1.05 MPa。

4.3. 地震载荷

L1为厂区运行基准地震动,SL2为厂区安全停堆地震动。

根据《百万千瓦级先进压水堆核电机组——在线流量仪表技术规格书》 [10] 规定:SL2地震,三个方向分别作用6.0 g加速度;SL1地震,三个方向分别作用4.8 g加速度;三个方向地震作用按SRSS进行组合。

4.4. 法兰力矩或管道极限载荷

法兰力矩或管道极限载荷均是管道传递给流量计的全部外载荷,为计算流量计在管道所传递的载荷作用下的应力,需要选择其中之一计算。因为前者引起的应力强度远大于后者,所以前者被用于锥管和法兰的应力分析,根据ASME第III卷BC-3658.3规定计算可知

设计工况及正常工况的法兰力矩大小:

(1)

异常工况下法兰力矩大小:

(2)

事故工况条件下法兰力矩大小:

(3)

其中:

是在设计工况下法兰的屈服强度;C = 85 mm是螺栓圆直径;

是受力状态下螺纹根部或最小直径处螺栓总的横截面积;

,

,是法兰盘凸面外径。

4.5. 载荷组合

具体载荷组合情况如表2所示。

4.6. 边界条件

基于实际模型所处在位置,设定下法兰底面螺栓紧固面为约束面。

5. 模态分析

应用workbench 2020 R2中的模态分析板块,计算得到浮子流量计如图4~6所示的前三阶频率分别为78.43、170.9和222.36 Hz。由于第一阶固有频率大于33 Hz,故可采用等效静力法进行地震工况下的应力分析 [11] 。

6. 应力计算与评定

应力评定只涉及总体一次薄膜应力

以及局部薄膜应力与一次弯曲应力之和

[12] 。根据锥管结构和加载方式,评定位置如图7所示。其中P1和P6位于法兰与锥管连接处,P2和P5位于指示仪固定螺栓处,P3、P4位于锥管大颈与小颈过渡处。

Figure 7. Location of stress analysis assessment

图7. 应力分析评定位置

按规范要求,在核安全2级设备中对于带有焊接连接的部件和零件取基本许用应力S的0.85倍作为许用作用力。各工况的应力限值如表3所示。a为焊缝系数,S为基本许用应力108 MPa。

Table 3. Stress evaluation values of various working conditions

表3. 各工况的应力评定值

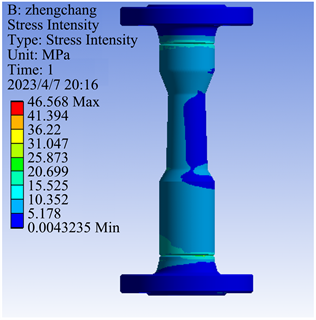

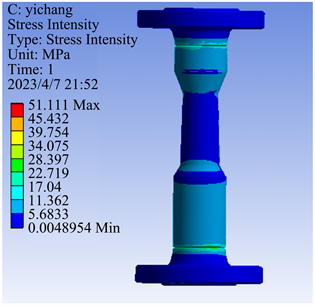

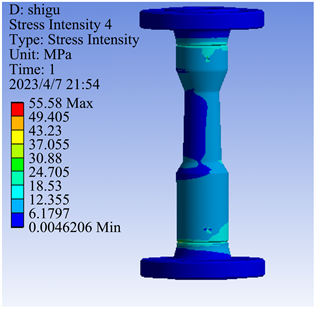

根据表3中不同工况下的载荷组合,对浮子流量计进行抗震分析。其中在SL-1和SL-2地震载荷作用下,正常、异常和事故工况下浮子流量计的应力分布图如下图8~10所示。正常工况下浮子流量计应力最大值为46.568 MPa,最小值为0.0043235 MPa;异常工况下应力最大值为51.111 MPa,最小值为0.0048954 MPa;事故工况下应力最大值为55.58 MPa,最小值为0.0046206 MPa。

Figure 8. Stress intensity cloud diagram of float flowmeter under normal working conditions

图8. 正常工况下浮子流量计应力强度云图

Figure 9. Stress intensity cloud diagram of float flowmeter under abnormal working conditions

图9. 异常工况下浮子流量计应力强度云图

Figure 10. Stress intensity cloud diagram of float flowmeter under emergency conditions

图10. 紧急工况下浮子流量计应力强度云图

根据ASME规范,对于不同类别载荷组合下的应力,按照不同的规范限值进行评定,如表4所示。根据评定结果可知,流量计薄弱部位在地震工况下的应力值均小于规范中的对对应限值,并具有一定的安全裕度,因此该流量计满足抗震要求。

Table 4. Flowmeter stress analysis results

表4. 流量计应力分析结果

7. 结束语

利用ANSYS workbench 2020 R2对核安全NC级抗震2类设备流量计进行了抗震分析,采用等效静力法分析地震载荷作用下流量计各部位的应力分布,确定流量计受力的薄弱位置,结合ASME规范中的应力评定准则进行校核,应力计算结果均小于规定限值。地震载荷下流量计的设计是合理的,且流量计的结构设计满足ASME规范和相关技术规格书的要求。