1. 引言

旋转变压器是一种基于电磁感应的高精密角度传感器 [1] ,具有可靠性高 [2] 、耐冲击、耐震动、耐高温 [3] 等特点。由于旋转变压器能够在高温、高速、高电磁干扰的恶劣工作环境下仍能保持位置传输信息 [4] ,有着较强的可维护性 [5] ,并且使用寿命长 [6] ,所以其应用更加广泛 [7] 。旋转变压器主要应用于新能源汽车电驱动系统 [8] 、自动控制系统中的三角运算、角度数据传输 [9] 以及高精度数控系统 [10] 等。另外在军工、航空、航天 [11] 等领域也有十分广泛的应用。

在旋转变压器测试研究领域,刘雨棣 [12] 、张世超 [13] 等设计一种全自动旋变参数测试仪,采用标定角度测试形式、LABVIEW软件编程,由计算机对步进角度与旋变解码角度进行差值运算,得到旋变误差分析值,测试仪对应10位精度解码的系统误差为10.55'。陈军 [14] 等设计一种旋变计算机测试系统,采用高精度光学分度头作为机械角位置标准,使用双通道角位置指示器(API)进行旋变电气角零位定位。尽管这些旋转变压器参数测试系统相对于传统的人工测量方法在便利性有了较大的改善,但对于旋转变压器参数测试平台上位机软件设计论述较少。

本文针对旋转变压器参数测试平台上位机实时数据处理与软件设计问题,在一体化旋变检测硬件平台装置基础上,基于Visual Studio和SQL Server等开发工具,由上位机软件处理采集数据,根据旋转变压器输出信号电压变化规律检测其性能指标,实时动态显示旋转变压器各项测试参数,进而实现对旋转变压器产品的快速检测和跟踪查询。系统操作简单便捷,测试效率高。

2. 旋转变压器参数测试原理

2.1. 旋转变压器转轴角位置参数

电机轴上安装的旋转变压器可视为感应式微电机,包括激磁绕组与输出绕组,为电机转子提供绝对角度位置。输出绕组及激磁绕组各自放置于定转子上,激磁绕组施以某一固定交流电压励磁后,输出绕组中就产生幅值随转子转角呈正、余弦函数变化的电压 [15] 。

假定使用单频信号作为激磁信号,当转角为θ时,其输出的正、余弦信号为:

(1)

其中,UO表示输入激磁信号幅值;ω为输入激磁信号的频率;θ表示转轴的角位置;KO表示旋转变压器定子与转子绕组间的比例系数;t表示转轴的运行时间。通常因为转角速度θ远小于旋转变压器激磁电源频率ω,所以上式可分别近似为:

(2)

由该式得:

(3)

2.2. 旋转变压器主要性能参数

2.2.1. 正交电压

在副方开路的情况下,当原方的任一绕组受到额定电压和额定频率的励磁作用时,另一原方绕组的端电压也会随之变化,该电压即为正交电压。

2.2.2. 剩余电压

旋转变压器的输出绕组中感应电压最小时,转子位置就是电气零位,输出电压就是剩余电压。理想旋转变压器的剩余电压等于零。实际情况由于存在绕组分布误差、交轴不是严格正交、导磁材料磁导率不均匀、磁路不对称、干扰等因素,旋转变压器剩余电压一般不为零。剩余电压通常应小于最大输出电压的0.1%,而其基波电压通常有较大的占比,准确测量剩余电压是评价旋转变压器的一个重要指标 [16] 。

2.2.3. 相位移

相位移是指励磁电压与输出电压的基波分量之间的相位差。旋转变压器的相位移通常是超前的,一般而言,随着基座号的上升、励磁频率的上升,相位移随之减小;随着温度的上升,绕组电阻变大,相位移会变大。

2.2.4. 电压比/变比/变压比

在规定励磁条件下,最大空载输出电压的基波分量与励磁电压的基波分量之比称为电压比,也称为变比或变压比。

2.2.5. 正弦和余弦函数误差

当将额定励磁电压加到定子绕组一相上,另一相短接,旋转变压器旋转到不同角度位置后,旋转变压器输出值和理论值之差与最大输出电压之比即为正弦和余弦函数误差 [17] 。正弦和余弦函数误差范围一般是0.02%~0.3%。

2.2.6. 线性误差

在特定的转角范围内,当原方受到额定电压和频率的激励时,其副方绕组输出电压与理想直线的差值称为线性误差,线性误差范围一般在0.06%~0.22%。

2.2.7. 电气误差

输出电动势和转角之间应符合严格的正、余弦关系,如果不符,就会产生误差 [18] ,这个误差角称为电气误差。根据不同的误差值可以确定旋转变压器的精度等级。电气误差范围一般在3'~18'。

2.2.8. 零位分布误差

由于旋转变压器材质和制造工艺的原因,旋转变压器在实际应用中可能不存在零位,只能求出输出电压最低时的角位置数值,也就是说剩余电压通常就是指这个最小电压,并且输出最小电压对应的角也为实际零位 [19] 。零位误差是理论与实际零位之差,误差范围一般为3'~22'。

3. 软件功能设计

3.1. 系统功能分析

旋转变压器参数测试系统功能包括正弦–余弦函数误差、正交电压、零位分布误差、电压比/变比/变压比、相位移、线性误差、剩余电压、电气误差等参数实时显示、存储等。基于WinForms等技术,利用Visual Studio和SQL Server等开发工具,上设计位机软件程序主要包含以下几个模块:用户登录管理模块、参数实时显示模块、串口端口配置模块、参数阈值设定模块、指标参数报警模块、系统状态控制模块、数据分析打印模块等。用户可以借助这些功能模块完成旋转变压器参数快速测试,大幅度降低测试时间成本,提高检测效率,满足生产线的使用。表1给出了各个模块的基本功能,以及各个功能所对应的具体描述。

Table 1. PC software functional requirements table

表1. 上位机软件功能表

3.2. 软件系统框架设计

基于Visual Studio上位机软件主要有两个双向互动:第一个双向互动是与SQL Server数据库,一方面上位机软件要将参数信息通过数据流和数组写入数据库,另一方面数据库中存储的用户信息要通过执行sql语句来上传给上位机软件,用于匹配登录信息;第二个双向互动是与底层终端,一方面上位机软件要从底层终端获取实时的参数信息,另一方面,底层终端要接收来自上位机软件的控制指令。

基于以上信息和功能,上位机软件主要通过Winform窗体来体现,本软件主要设计窗体有两个,分别为Form1和Form2。Form1即为登录界面,Form2是该软件的主控界面。不同的功能模块被放置在了不同的GroupBox中,又共同构成了一个完整的Form2窗体。软件系统框架结构如图1所示。

Figure 1. Block diagram of the overall design

图1. 总体设计框图

图1中对于的串口网口的配置,主要以ComboBox的形式展示,用户需要在下拉框中选择与底层终端通信的COM口和网口,而正交电压等参数则以TextBox的形式展示,后台调用System读数据的方法,将不同的数据写到各个参数对应的文本框中。历史数据查询以及打印则需要用户触发Button按钮,后台编写相应的点击事件,执行对应的操作,即可完成查询和打印功能。

4. 软件程序设计

4.1. 用户登录管理模块设计

用户登录管理模块在功能上具备用户输入正确的用户名和密码后,便可进入服务管理平台,若输入错误则会弹出“用户名或密码错误”的信息。此外还设有管理员登录功能,方便管理用户信息。在此过程中,SQL Server数据库需要提前写入用户登录时所需的信息,包括用户名、密码、ID等。利用数据库Dao类中的read方法,将select查询语句作为参数传入该方法,if条件下,输入信息与数据库所存信息一致后则会返回true,成功执行自主编写的login(),跳转到相对应的主页面进行接下来的操作。反之则会进行提示,清空用户名和密码一栏的内容,鼠标重新聚焦于用户名。

4.2. 控制模块设计

4.2.1. 端口配置模块设计

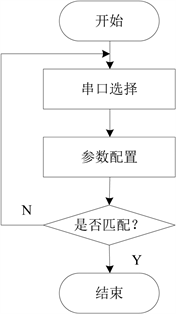

首先上位机服务器与底层终端要进行相关通信连接的配置,该通信采用串口来实现,由.NET Framework提供的操作串口的System.IO.Port.SerialPort类创建并初始化对象PortNameArr,调用GetPortNames()方法获取目标串口名称,通过注册监听方式接收数据,该模块流程图如图2所示。

Figure 2. Serial port configuration module flow chart

图2. 端口配置模块流程图

4.2.2. 参数显示模块设计

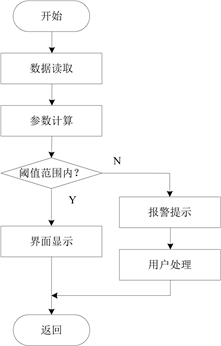

Figure 3. Parameter real-time display module flow chart

图3. 参数实时显示模块流程图

上位机与终端进行连接通信后,点击“开始测试”按钮,终端将采集到的电压等参数上传至上位机,上位机进行参数计算,当测试的相关参数在设定阈值范围内,则显示相关参数,同时将数据存入数据库,否则报警提示,待用户处理后返回等待下一个测试任务。本设计在数据显示模块中所使用的控件包括ComboBox、TextBox、RichTextBox和ListBox。串口数据接收线程每隔2000 ms抓取一次数据,将所接收的字节数组转换为字符串,并调用Substring (a, b)函数将字符串按所定通信协议进行按位截取,将所截取的字符串赋值到对应的TextBox控件上进行实时显示。参数显示模块流程图如图3所示。

4.2.3. 控制台模块设计

控制台将上述两个模块以及状态控制模块呈现在同一个界面,控制台界面设计布局如图4所示。

4.3. 阈值设置模块设计

Figure 5. Remote data setting and control interface diagram

图5. 阈值设定与控制界面图

阈值设置模块涉及到警报指示灯设计,该设计使用用户控件,区别于通常的用户控件,该控件不依赖于任何其他现有的控件。在创建过程中,首先要进行控件样式的设置;其次是属性扩展,包括警报灯灯泡的颜色数组(AlarmLight Color)、警报灯灯座的颜色(VAlarmStand Color)、闪烁间隔(Twinkle Interval)、是否报警(IsOn)、报警状态参数名称(Var Name)等;然后是定时器的插入,即闪烁效果,在报警时,运行定时器,在报警灯的颜色数组中来回切换填充,引起重绘,停止闪烁时,定时器结束计时;最后是绘制外观,绘制警报灯的灯泡和灯座。阈值设定与控制界面如图5所示。

4.4. 参数数据模块设计

4.4.1. 数据存储

数据存储模块主要功能就是将上位机解析过后的数据存入数据库中。创建一个新线程用来对数据库进行数据更新,当上位机与底层终端连接成功后便启动数据库存储线程,每当上位机接收并解析一次数据时,该线程便把该数据和它的接收时间保存于字符数组中。由于上位机接收来自底层终端传送的数据后,需要对该条数据进行解析、显示、存储等多个操作,为此,要新建另一个线程来实现对数据的存储,还设置有一个全局变量用于对数据进行暂时存储,以便访问线程。

4.4.2. 数据查询

数据查询模块根据用户设置的查询条件在数据库中查找对应的数据并显示在对话框表格中。查询类型即根据旋转变压器编号查询,返回该旋转变压器的电压、变压比、向位移、误差等参数。为使用户对旋转变压器生产数量、质量进行有效监控,可以根据报表信息来进行批号追溯,质量跟踪,能够及时发现生产、技术、质量等方面存在的问题,帮助用户从宏观数据上掌握生产信息,评价和考核各成本环境成本管理业绩。

4.4.3. 历史数据查询模块设计

历史数据查询将上述两个模块呈现在同一个界面,界面设计布局如图6所示。

Figure 6. Historical data query interface diagram

图6. 历史数据查询界面图

5. 参数测试

为检验本文给出的旋转变压器测试平台软件的有效性,对旋转变压器的正弦–余弦函数误差、正交电压、零位分布误差、电压比/变比/变压比、相位移、线性误差、剩余电压、电气误差等参数进行了测试,其中转台转动角度测试试验所得的数据如表2所示。

Table 2. Table of rotation test data sheet (unit: degree)

表2. 转台转动测试数据表(单位:度)

从上表可以看出,采用本文设计的上位机软件可对转台系统进行有效控制,可以将转动的角位置误差控制在0.10度以内,验证了旋转变压器参数测试软件功能的有效性。

6. 结语

本文给出了基于C#语言和SQL数据库实现旋转变压器参数快速测试平台软件的设计方法。在分析旋转变压器参数测试原理的基础上,完成了软件系统功能设计和程序实现,基于一体化旋变检测硬件平台装置采集数据,经平台软件计算处理,实时显示旋转变压器测试参数,能够有效实现对旋转变压器产品的正弦–余弦函数误差、正交电压等性能参数快速检测。给出的转台转动角度测试试验验证表明转动角位置误差在0.10度以内,系统运行稳定可靠,操作便捷,具有一定的工程应用价值。

基金项目

常州市5G + 工业互联网融合应用重点实验室(CM20223015);江苏省大学生创新创业训练计划重点项目(202111463003Z)。

NOTES

*通讯作者。