1. 引言

微创手术的主要工具是超声刀,主要应用于切割组织和血管闭合等操作,它不仅高效、操作灵活、功能多样,还具有愈合效果较好、伤疤小等治疗特点,并且在手术操作过程中产生的烟雾小,因此超声刀已经越来越成为国内外学者研究的热点 [1] 。超声手术刀是由于超声波产生的强大瞬时冲击加速度、微声流及声空化的共同作用分离组织 [2] 。超声手术刀切割组织,是超声波能量产生的高频振动使得组织细胞蛋白质分子氢链断裂,凝固后将组织切开 [3] 。超声刀的工作原理是利用超声波发生器实现电信号和高频振荡信号的转换,再由换能器将高频振荡信号转换为高频机械信号产生高频机械振动,然后经过变幅杆的作用把振幅放大,最后把机械振动传递到连接变幅杆的超声刀部分,进而通过接触作用于生物组织以实现组织切除和血管止血的功能 [4] [5] 。

为了保护环境和环境可持续发展,近年来,国内外学者在无铅压电陶瓷领域已开展了大量的研究并取得了诸多重大进展,其中BaTiO3 (BT)、Bi0.5Na0.5TiO3 (BNT)、(K, Na) NbO3 (KNN)基无铅压电陶瓷得到了广泛关注。BT、BNT及KNN等无铅压电材料各有特点,但这些材料体系尚不能完全独立地取代铅基压电陶瓷。因此,多种无铅压电材料体系并存是未来无铅压电陶瓷的发展与应用的主要趋势。目前关于无铅压电陶瓷的应用研究大多集中在超声换能器、谐振器、压电马达、蜂鸣器等方面 [6] 。

实际应用中,为适应各种手术,对超声手术刀的性能要求也变得越来越高,如腹腔镜微创手术中,虽然多孔腹腔镜微创手术中存在的危险性小、伤口小等优点,但仍存在恢复时间长、术后留有伤疤等缺点 [7] 。目前超声手术刀主要应用在白内障,肝胆肿瘤,吸脂美容,切割凝血等 [8] 。在这些应用方面,超声刀仍然存在不足,因此需要不断优化。

压电陶瓷由于其对电压输入的快速响应、高刚度和大输出力方面的优异性能,是超声手术刀换能器的杰出候选者。超声压电转换器可以基于逆压电效应将高频超声振荡信号转换为机械振动 [9] 。压电换能器由于其简单的制造和组装过程、更大的能量输出以及更小的重量和体积,已广泛应用于水声和医疗领域。超声换能器是在超声频率范围内将电信号转换为声信号的能量换能器 [10] 。

综合上述的研究,本文依据换能器理论设计一种用于超声刀的夹心式超声换能器,采用无铅压电陶瓷装配并利用有限元软件进行分析,获取振幅大小等参数来改进超声换能器工作频率并用实验进行验证。

2. 超声换能器原理及结构设计

2.1. 超声换能器工作原理

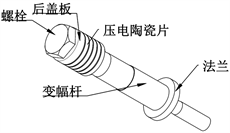

超声换能器的原理是利用压电陶瓷的逆压电效应。当在电介质的极化方向上施加电压,这些电介质就会发生变形,电压去掉后,电介质的变形也会随之消失,这种现象称为逆压电效应。超声刀所用换能器结构如图1所示,主要元件为预紧螺栓,后盖板,压电陶瓷,变幅杆,法兰等结构组成。超声换能器产生超声振动并将其传输到安装在末端的刀头,然后该刀头使用这些超声振动去除生物组织。超声换能器将电信号转换为高频机械信号产生机械振动,通过变幅杆放大机械振动并作用于刀头。为了将超声波换能器与设备外壳组装在一起,需要安装夹具。在大多数情况下,传感器的安装夹具具有平面法兰结构,易于安装,且加工成本低。控制电源施加适当的激励信号,控制电源的激励频率等于换能器的谐振频率,以使换能器整体谐振。这样,振动幅度增加,振动相对稳定,能量转换效率达到最高。

Figure 1. Structural drawing of ultrasonic transducer

图1. 超声换能器结构图

2.2. 超声换能器结构设计

将换能器看作是一个变截面棒,它是由均匀的,各向同性材料组成的。不考虑材料的机械损耗,换能器各个截面分布的应力都是相同的。换能器中的位移可以用轴线上的坐标表示。此时截面上各质点做同相振动 [11] 。

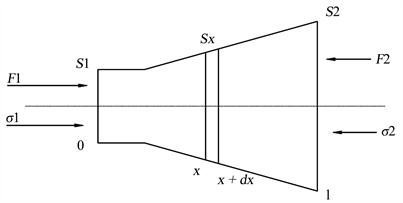

图2为变截面换能器纵振动示意图,棒的对称轴为坐标轴对于厚度为dx的小体元作用于其上的合力。

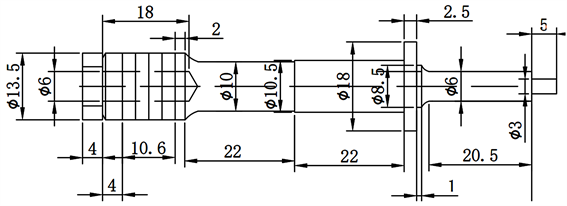

根据以上设计换能器的尺寸参数,图3为设计的超声换能器的三维相关尺寸。其中压电陶瓷与后盖板的直径相同,按照机械等效电路设计,变幅杆上设有法兰。

Figure 2. Schematic diagram of longitudinal vibration of variable cross-section transduce

图2. 变截面换能器纵振动示意图

Figure 3. Three-dimensional dimensions of ultrasonic transducers

图3. 超声换能器三维尺寸

3. 超声换能器有限元分析

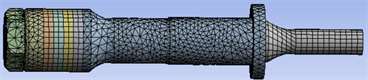

根据换能器尺寸进行三维设计并简化装配,忽略电极片和绝缘套筒,主要由预紧螺栓,后盖板,压电陶瓷,变幅杆等组成,装配体如图4所示。

3.1. 各部件材料的确定

在进行仿真前,对于超声换能器的材料参数的确定,为了使超声刀达到更好的效果,预紧螺栓和后盖板采用304不锈钢,变幅杆和后端盖设计为一个整体,选择声阻抗低的金属材料,采用7076铝合金,压电陶瓷采用BNT无铅压电陶瓷材料和PZT-8压电陶瓷材料进行仿真对比。为避免换能器产生纵向振动和轴向振动耦合的现象,压电陶瓷的直径应小于四分之一声波波长 [12] ,所使用的压电陶瓷圆环规格为:外径16 mm,内径6 mm,厚度2.5 mm,查阅文献得到换能器中相关特征参数如表1所示。

3.2. 建模与模态仿真

根据设计好的尺寸建立三维模型装配体,在ANSYS有限元分析软件中进行模态分析,其步骤如下:

1) 建立换能器三维模型(如图4);

2) 输入相关材料参数(如表1);

3) 划分网格(选择1 mm单元划分);

4) 分析类别(Model),频率(50,000 Hz~60,000 Hz),阶数(6阶);

5) 求解。

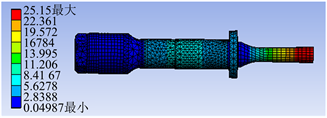

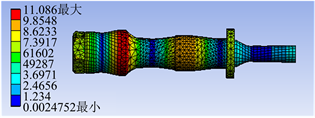

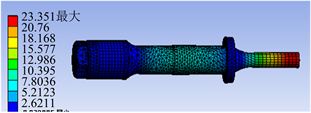

利用ANSYS2020 workbench软件对超声换能器进行模态分析,模态分析是为了确定超声换能器的固有频率(也叫谐振频率),图6和图7分别为PZT能器谐振模态和无铅压电陶瓷换能器谐振模态,纵振模态是换能器工作时所需的的谐振频率。对换能器进行自由网格划分,网格大小设置为0.001 m,如图5所示,划分后的网格共有30,193个单元。根据分析结果可以得知,PZT换能器谐振频率54,734 Hz,无铅压电陶瓷换能器的谐振频率为55,596 Hz。对比可知,无铅压电陶瓷换能器谐振频率更接近于超声换能器的工作频率,满足预期的要求。

Figure 5. Ultrasonic transducer grid division diagram

图5. 超声换能器网格划分图

由图6可知,PZT换能器三阶四阶的振型分别为扭转振动模态和纵向振动模态,且纵向振动模态时的谐振频率为54,734 Hz。由图7可知在BNT无铅压电陶瓷换能器在三阶时达到的振型为弯曲振动模态,在五阶时达到的则为纵向振动模态且谐振频率为55,596 Hz。从图7(c)可知预紧螺栓和变幅杆主要通过压电陶瓷产生的超声波能量进行纵向振动,变幅杆前端面靠近刀杆的位置有较大的位移变化,表明变幅杆的位移主要向前传递,符合超声刀的设计要求。

(a) 纵向振动模态

(a) 纵向振动模态  (b) 扭转振动模态

(b) 扭转振动模态

Figure 6. Modal analysis results of PZT transducer

图6. PZT换能器模态分析结果

(c) 纵向振动模态

(c) 纵向振动模态  (d) 弯曲振动模态

(d) 弯曲振动模态

Figure 7. Modal analysis results of BNT transducer

图7. BNT换能器模态分析结果

3.3. 谐响应分析

谐响应分析属于线性分析,是确定换能器在承受简谐载荷时的稳态响应。在模态分析的结果基础上,对换能器进行稳态受迫振动分析。在超声换能器的实际应用中,通常对换能器施加一定的电压获得足够大的振幅。谐响应采用完全法进行求解,频率设置范围为50~60 kHz,求解间隔设置为50,即每子步相隔200 Hz。对法兰两端分别设置圆柱形固定支撑,并将其径向设置为自由,对压电陶瓷片按照极化方向对两端施加5 V和0 V的正弦交流电压。求解完成的PZT和无铅压电陶瓷换能器位移频率响应曲线如图8所示。

Figure 8. Displacement frequency response curve of transducer

图8. 换能器位移频率响应曲线

根据换能器位移频率响应曲线可知,在U = 5 V电压下,PZT换能器在谐振频率为54.6 kHz达到最大位移振幅17.3 μm,无铅压电陶瓷换能器则在55.6 kHz时达到最大位移振幅37.4 μm,均满足预期的结果,且无铅压电陶瓷达到的效果更好,更接近实际测试的谐振频率。

4. 无铅压电陶瓷加工工艺及性能表征

4.1. 压电陶瓷制备及加工工艺

实验采用固相合成法制备陶瓷粉体,加工工艺流程如图9。按所述化学组成配比称量原料,置于球磨罐中,加入酒精。将球磨罐置于球磨机中,设置球磨速度300 rpm,球磨时间24 h,混匀磨细原料后烘干。将烘干后的粉料转移到坩埚中,加盖后置于箱式炉中,在930℃烧结5 h,使各原料在高温下进行固相反应,形成陶瓷主相。在预烧粉料中加入PVA胶黏剂,将胶与原料混合均匀,使粉料达到指定粒度,形成高密度、流动性好的颗粒。使用压片机将造粒完成后的粉料压成生坯。将生坯叠放在坩埚中,片与片之间使用陶瓷粉隔开,置于烧结炉中,在700℃烧结5 h,去除生坯中的PVA胶黏剂。

将排胶后的生坯在1070℃下烧结5 h形成陶瓷片。陶瓷片在丝印台上进行刷银将刷好银的陶瓷片放在烧结炉中730℃下烧结3 h,保温十分钟。使用外圆和平面磨床将陶瓷片加工到指定尺寸。将烧银完成后的陶瓷片放入极化仪中,设置极化温度80℃,在8 kV电压下极化15 min,使陶瓷片内部电畴定向排列,使其具有压电性能。

Figure 9. Process flow of lead-free piezoelectric ceramic processing

图9. 无铅压电陶瓷加工工艺流程

4.2. 压电陶瓷微观结构表征

陶瓷样品的微观形貌是影响陶瓷性能的重要因素之一。晶粒尺寸、晶粒形状、晶界组成和第二相的存在将对陶瓷的性能产生重大影响 [13] 。图10显示了BNT压电陶瓷抛光腐蚀后的表面和横截面的扫描电子显微镜(SEM)图像。从图中可以观察到,所制备的压电陶瓷表面呈现出比较明显的光滑表面,陶瓷晶粒尺寸相对比较均匀,没有较大的孔,结构相对紧凑,致密度也相对较高,样品的微观样貌良好。从图10中也可以观察到,制备的压电陶瓷的横截面晶粒明显被拉出边界,陶瓷呈现较高的致密度,晶粒尺寸也相对均匀,没有大量的孔洞,致密的微观样貌可以进一步优化和提高压电陶瓷的压电性能。

Figure 10. SEM images of the surface and cross-section of lead-free piezoelectric ceramicsg

图10. 无铅压电陶瓷表面和横截面SEM图

5. 超声刀组装与换能器实验

根据以上理论设计和有限元仿真分析设计超声换能器并采用无铅压电陶瓷进行组装,如图11所示。用夹具将超声换能器固定,用扭矩扳手(西特XC-220)对超声换能器装配预载荷。由于组件预载荷对超声换能器的振动稳定性非常重要,且不适当的组件预载荷会导致谐振频率和阻抗发生变化,从而对超声波能量的传输和换能器的振幅产生不良的负面影响,因此,确保制造的换能器处于适当的装配预载荷下来进一步确认装配的一致性非常重要。

Figure 11. Physical diagram and component diagram of transducer assembly

图11. 换能器组装实物图及各部件图

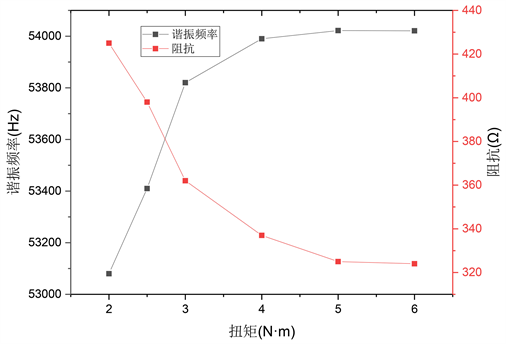

为了确定合适的装配预载,应研究谐振频率、阻抗和装配预载之间的关系。因此,在2 N∙M至6 N∙M之间的不同装配预载下测量了超声换能器的谐振频率和阻抗,然后使用阻抗分析仪(Ajilent 4194 A)测量谐振频率和阻抗,结果如图12所示。

Figure 12. The influence of assembly preload on resonance frequency and impedance

图12. 装配预载荷对谐振频率及阻抗的影响

由图12可知,换能器的谐振频率随着组件预载荷的增加而增加。当预载荷大于5 N∙M时,谐振频率逐渐趋于稳定(54.022 kHz),即组件预载荷提供了足够的刚度,以支持换能器内部的超声波能量传输。阻抗也是换能器的一个重要性能参数,它与压电陶瓷换能器的机电转换效率密切相关。在相同的输入功率下,阻抗越低,通过压电陶瓷的电流有效值越大,换能器产生的振动也会越大。如图12所示,当扭矩增加时,阻抗会慢慢减小,然后趋于稳定。通过不断测试和检测,可以得知适当的扭矩可以帮助减少换能器内部的能量消耗,并增加换能器的振幅。在实验过程中发现,过度的增加扭矩,会对压电陶瓷造成损坏。因此,在装配换能器时,使用6 N∙M的扭矩来装配超声换能器。

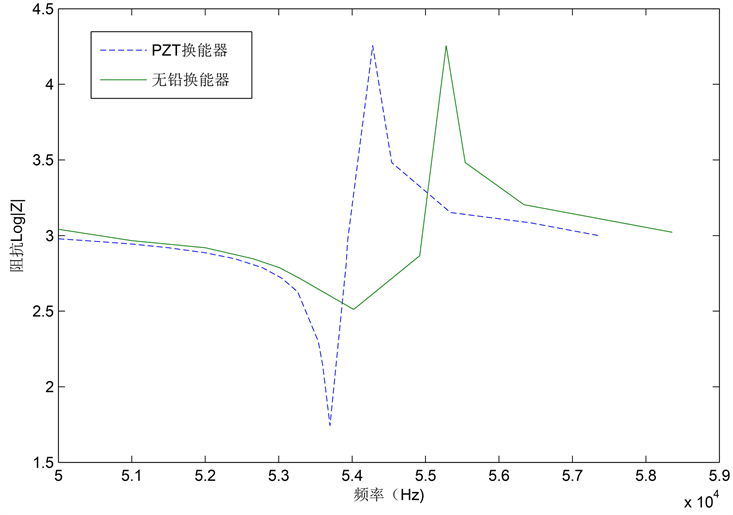

对于装配好的超声换能器使用阻抗分析仪(Ajilent 4194 A)测量频率响应,对于不同压电陶瓷材料的的超声波换能器,获得的阻抗与频率之间的关系曲线如图13所示。采用无铅压电陶瓷换能器的阻抗在54.022 kHz的频率下达到最小值,表明无铅压电陶瓷换能器的谐振频率为54.022 kHz,而PZT压电陶瓷换能器谐振频率为53.810 kHz,仅略微增加0.39%。可以看出,相比之下无铅压电陶瓷换能器的谐振频率更高,刚度也较好。所有实际测试结果与有限元分析模拟结果基本吻合。

Figure 13. Frequency impedance curves of different piezoelectric ceramic transducers

图13. 不同压电陶瓷换能器频率阻抗曲线

根据阻抗分析仪及以上实验测试得到如表2的相关性能参数,PZT换能器和无铅换能器两者具有相似的谐振频率和反谐振频率,并且每个换能器的共振频率与目标频率的偏差仅小于3%,表明了设计的有效性。同时,无铅压电陶瓷换能器的机械品质因数已经达到了1629,远远超过1000。这一优点支持超声换能器将电能转换为机械能的优异效率,并使超声手术刀能够产生足够的能量进行切割。

Table 2. Comparison of experimental parameters for different transducers

表2. 不同换能器实验参数比较

6. 结论

根据理论设计得到的超声换能器三维尺寸,利用ANSYS Workbench软件对设计好的超声换能器进行模态分析和谐响应分析,为了环境保护和可持续发展,对于压电陶瓷材料方面,分别采用PZT压电陶瓷和无铅压电陶瓷材料进行仿真,对无铅压电陶瓷材料加工工艺和微观表征进行观察,并进行样品的制备与装配测试得到以下结论:

1) 通过超声换能器设计获得其装配体模型,基于ANSYS有限元仿真得到PZT换能器和BNT换能器谐振频率和最大位移振幅符合超声刀的预期。

2) 对无铅压电陶瓷加工工艺以及微观表征观察,可以看出无铅压电陶瓷具有较好的致密度且无铅压电陶瓷材料价格相对便宜,对环境无污染,为无铅压电陶瓷超声刀的应用提供了借鉴和基础。

3) 通过实验测试结果可知,该无铅压电陶瓷换能器和PZT换能器具有相似的谐振频率和机械品质因数,通过实验测试了装配预载荷对超声刀换能器谐振频率和阻抗的影响,符合超声刀的实际工作频率和设计要求,表明了无铅压电陶瓷也可以作为超声换能器的零部件之一。

综上所述,本研究目前完成了对于超声换能器的结构设计,有限元仿真模拟,无铅压电陶瓷材料加工工艺以及实验测试,表明了无铅压电陶瓷可以作为超声刀换能器的替代材料,为无铅压电陶瓷超声刀的应用提供了进一步的发展和优化空间。