1. 引言

随着石化行业生产规模的扩大以及动力装置电气化的进程,大功率电动机在石化装置中的应用比例已越来越大,单机功率也逐渐增大 [1] 。大功率电动机的起动既要满足驱动设备的动力要求,又要保证所在电网的稳定。若起动方式选择不当会造成企业大面积停车中断生产,因此对大功率电动机起动方式的研究对石化企业的安全生产具有重要意义。

目前,大功率电动机的起动方式包括变压器–电动机组直接起动、自耦变压器起动、变频器起动、固态软起动、电抗器降压起动等 [2] [3] [4] [5] 。各类起动方式的运行性能及经济性特点各有不同。国外企业通常优先保证节能降损以及电机调速性能,不计投入及维护成本,因而较多采用变频器起动;国内企业则通常兼顾运行可靠性与成本经济性,对电抗器降压起动、变压器–电动机组起动、自耦变压器起动的方式采用较多 [6] [7] [8] [9] [10] 。

本文将对国内石化企业采用较多的压器–电动机组起动方式进行介绍,并以某炼化企业的工程案例,通过设计手册计算及仿真建模分析,对变压器–电动机组起动方案的特点及经济性进行分析。

2. 变压器–电动机组起动方式简述

变压器–电动机组供电和起动方式是全压起动的一种形式,由专用变压器给大功率电动机供电,变压器一侧电压为35 kV、110 kV,二次侧电压为6.3 kV或10.5 kV,变压器作为电动机的专用电源设备 [11] 。其供电系统主接线简单、运行可靠、维护工作量小,起动时间短;缺点是起动电流较大,约为额定电流的4~6倍,会造成电动机绕组过热,从而加速绝缘老化 [12] ;起动转矩约为额定转矩的1~2倍,会对其拖动设备及传动部件造成一定影响 [13] 。但采用变压器–电动机组供电和起动时,6(10) kV母线只有该台电动机,上级母线(35 kV或110 kV)的电压降较小(一般小于10%),因此不会影响其他电气设备的正常运行 [14] 。

3. 变压器–电动机组起动方式案例

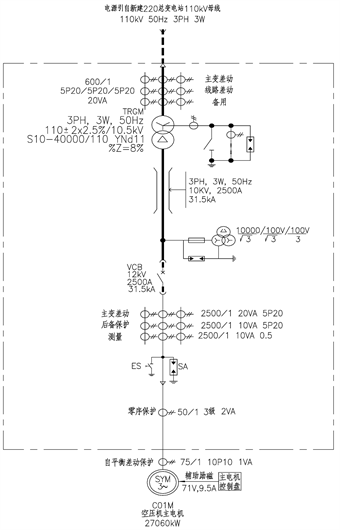

某炼化企业100万吨/年乙烯及配套项目空分装置电动机的接入电网一次系统图如图1所示,其主要结构包含一次侧110 kV及二次侧10 kV线缆,额定容量为40 MVA的变压器,负载为一台额定功率为27.06 MW的空压机主电机,由变压器为电机起动供电,其具体设计参数如表1所示。

Table 1. Motor parameters of an air separation unit

表1. 某空分装置电动机参数

Figure 1. Primary system diagram of an air separation unit’s motor connected to the power grid

图1. 某空分装置电动机接入电网一次系统图

3.1. 设计手册计算

根据《工业与民用供配电设计手册(第四版)》,计算大电机起动时母线和机端电压,并校核起动转矩 [15] 。

电动机额定起动容量

:

起动回路的额定输入容量:

式中

为母线电压

设置起动前110 kV母线电压为1.05 p.u.,则起动过程中母线电压:

电动机端子电压相对值

:

由上可知,使用设计手册计算,此大功率电动机在起动时,母线电压为0.947 p.u.,满足大于母线电压最小值0.9 p.u.要求;机端电压为0.745 p.u.,能保证起动转矩要求,因此能成功起动。

3.2. 软件仿真分析

根据图1系统结构和表1的电动机及变压器参数,使用DIgSILENT仿真软件进行系统建模,仿真模型如图2所示。仿真模型主要结构包含外部电网、一次侧110 kV及二次侧10 kV线缆、变压器及主电机,其中外部电网负载率为43.6%,变压器负载率为73.6%,二次侧10 kV线缆负载率为80.9%,图2中横向线路上的三个参数依次为线缆的电压值、电压标幺值及相位,纵向线路上的三个参数依次为线路的有功功率、无功功率及功率因数。

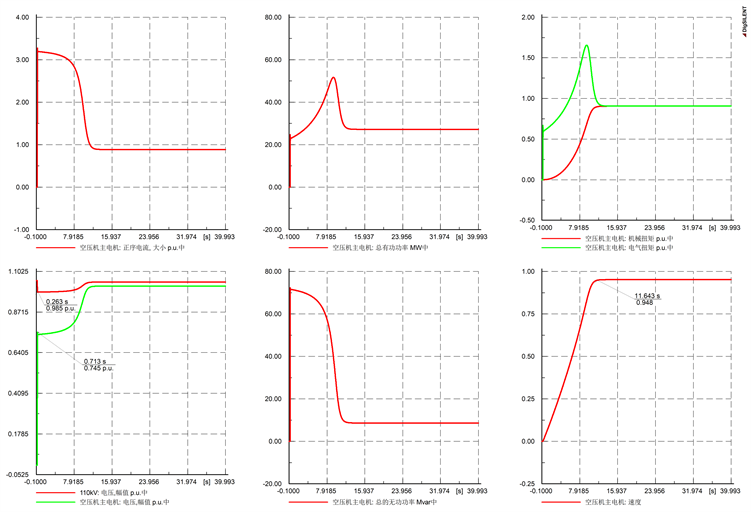

根据图2所建立的变压器–电动机组起动仿真模型及表1提供的参数,并在仿真模型中设置110 kV母线电压标幺值为1.05 p.u.,电动机的转动惯量为3000 kg∙m2,得到电动机起动的仿真结果如图3所示(图中结果依次为定子电流、有功功率、机械转矩和电气转矩、机端电压和110 kV母线电压、无功功率、转速)。

由图3可知,电动机机端电压为0.745 p.u.,满足起动转矩要求,110 kV母线电压为0.985 p.u.,电动机起动时间为11.643 s,电机起动后可平稳运行,母线电压稳定。

而后改变电动机的转动惯量设置分别为5000 kg∙m2及8000 kg∙m2,电动机均可成功起动,查看电动机起动的仿真结果如表2所示。

Figure 2. Simulation modeling diagram of the starting of an air separation unit’ large power motor

图2. 某空分装置大电机起动仿真建模图

Table 2. The comparison of starting simulation results of an air separation unit’s large power motor under different moments of inertia

表2. 某空分装置大电机不同转动惯量下的起动仿真结果对比

由此可知,电动机的转动惯量,仅影响电动机的起动时间,对起动电圧、起动电流的影响表现为时间轴上的拉伸(转动惯量变大)或收缩(转动惯量变小),在仅分析校核电压跌落和起动电流时,可以比较粗略地设置转动惯量。

3.3. 误差分析

由设计手册计算与仿真软件分析得到的结果电动机均能成功起动,由设计手册计算得到的110 kV母线电压为0.947 p.u.,机端电压为0.745 p.u.;由仿真软件分析得到的110 kV母线电压为0.985 p.u.,机端电压为0.745 p.u.。两者得到的机端电压误差为0%,110 kV母线电压误差为0.038 p.u. (3.8% Un),证明了仿真建模计算的正确性。

Figure 3. Simulation result of the starting of an air separation unit’s large power motor

图3. 某空分装置大电机起动仿真结果

3.4. 变压器–电动机组起动经济性分析

该变压器–电动机组起动方式项目案例的设备投资如表3所示。

Table 3. Equipment investment in transformer-motor starting case

表3. 变压器–电动机起动案例设备投资

变压器电动机组自2008年投运以来运行良好,维护工作量很小。电动机起动时起动电流倍数为4.1,启动时间约为32秒。经调研,同等级的电动机采用自耦变压器起动方式与变压器–电动机组起动方式的设备投资大致相同,采用变频器起动方式的设备投资为变压器–电动机组起动方式的3~4倍。

3.5. 结论分析

综合设计手册计算及仿真建模计算的结果及经济性分析的结果,采用变压器–电动机组起动方式电机可较快速起动,电机起动后可平稳运行,母线电压稳定;具有设备少、投资省、运行可靠、维护方便等诸多优点,特别适用于大功率电动机的起动,采用此种起动方式可保障石化装置的安全稳定生产。

4. 变压器参数的选择

根据设计手册计算及仿真建模计算的结果分析得到变压器-电动机组在起动过程中,虽然满足母线压降不大于10%的要求,但仍会造成一定幅度的电压波动,容易造成其他区域的电压暂降。因此须通过精确的设计计算或仿真分析合理选择变压器的参数(容量和阻抗电压),既要满足驱动设备的动力要求,又要保证所在电网的稳定 [16] [17] 。因而需要满足1) 变压器二次侧电压,即机端电压应达到电机额定电压的70%,否则会造成电机起动时间过长或起动失败;2) 变压器一次侧母线压降不应大于10% [18] [19] 。

根据《工业与民用供配电设计手册》建议,一般电动机功率小于10 MW时宜选用35/10.5 kV变压器,接于35 kV母线;电动机功率大于10 MW小于20 MW时宜选用110/10.5 kV变压器,接于110 kV母线。变压器的容量宜大于电动机功率的50%。若计算时母线压降接近临界值,可通过降低变压器阻抗来提高母线的电压水平 [20] [21] 。

5. 结语

本文以某炼化企业电动机为工程案例,通过设计手册计算及仿真建模分析对变压器–电动机组起动方案的特点及经济性进行了分析。得出以下结论:1) 采用变压器–电动机组起动方式电机可较快速起动,电机起动后可平稳运行,母线电压稳定;2) 具有设备少、投资省、运行可靠、维护方便等诸多优点。但其起动时仍会对母线电压有一定影响,因此须合理选择变压器的参数,以保证大功率电机起动时对企业电网的影响在合理范围中。综上所述,变压器–电动机组起动方式具有可靠性强、经济性强的特点,采用此种起动方式可保障石化装置的安全稳定生产。

NOTES

*通讯作者。