1. 引言

纳米半导体多相光催化消除环境污染物是近年来发展起来的一种新技术,其中,TiO2由于无毒、价廉、化学性质稳定,光催化性能较高而备受关注 [1] 。然而纯TiO2需紫外光照射才能被激发,且存在电子–空穴复合率高、量子产量低、禁带宽度大等问题 [2] ,影响其催化性能。半导体复合或非金属掺杂能拓展其激发波段,提高光催化效率。P. Manojkumar等 [3] 制备了W,Mo,V共掺杂的纳米TiO2催化剂,该催化剂在阳光照射下对亚甲基蓝具有较好的降解效果,Pan Tao等 [4] 制备了W掺杂的TiO2复合光催化剂,其对活性艳红MX-5B具有较高的可见光催化性能,Seung Chul Shin等 [5] 报道了可见光和模拟太阳光下对亚甲基蓝具有较高催化降解性能的氧硫化锡包覆TiO2催化剂。这些研究中S或W掺杂虽然拓展了TiO2的激发波段,催化剂具有较高的可见光或太阳光催化性能,但是,S,W共掺杂并且与TiO2的结构协同作用拓展TiO2的激发波段,提高其催化活性的研究还很少。

本文采用改性溶胶–凝胶法一步制备了S,W共掺杂球形纳米TiO2复合催化剂,并研究了其对甲基橙的太阳光催化性能,对其催化机理进行了简要分析。

2. 实验

2.1. S,W共掺杂球形纳米TiO2的制备

制备采用改性溶胶–凝胶法。具体合成方法:磁力搅拌下量取17 mL的Ti(OC4H9)4和1 mL PEG-400加入到22 mL无水乙醇中形成溶液,搅拌下滴入22 mL无水乙醇、1.8 mL去离子水和1.8 mL冰醋酸的混合物溶液,继续搅拌,形成溶胶后加入1.8 mL去离子水溶解的0.0571 g NaWO4·2H2O和0.9955 g硫脲,继续搅拌,待形成凝胶后静置2~3天,80℃真空干燥8~10小时后得到的粉末研磨后在马弗炉中400℃~700℃空气焙烧3小时,制得S,W共掺杂W和S的摩尔比为1:1,掺杂质量分数为1%的球形纳米TiO2复合材料。控制NaWO4·2H2O和硫脲的量分别制得W和S的摩尔比为1:1,掺杂质量分数分别为1%、3%、5%、7%、10%,焙烧温度为400℃、500℃、600℃和700℃的S,W共掺杂球形纳米TiO2复合材料。

2.2. 表征

2.2.1. XRD和TEM表征

XRD测定以Bruke X射线衍射仪,CuK α射线,40 kV/40 mA,λ为0.15406 nm;对(101)面进行20˚~80˚慢扫描收集峰位,校正系数为0.89,采用Scherrer公式 [6] 计算催化剂的粒径。TEM测定采用JEOL JEM-1203,观察粒子分散性和形貌。

2.2.2. S,W共掺杂球形纳米TiO2复合材料的太阳光催化性能测定

实验装置为南京胥江机电厂生产的XPA光催化反应仪,氙灯为光源模拟太阳光,以10 mg/L甲基橙溶液为底物。首先,称取100 mg实验制备的S,W共掺杂球形纳米TiO2复合材料加入100 mL的10 mg/L甲基橙溶液中,暗室下搅拌15 min以达到吸附–脱附平衡。然后进行光催化实验,每小时取样1次,离心分离后取上层清液,以Tu 1800 SPC紫外可见分光光度计在甲基橙特征波长465 nm处,测定其吸光度,计算降解率 [7] 。

3. 实验结果与讨论

3.1. S,W共掺杂球形纳米TiO2复合材料的XRD分析

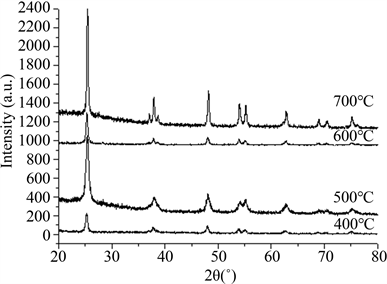

W和S的摩尔比为1:1,掺杂质量分数为5%不同焙烧温度时制备的催化剂的XRD谱图见图1。图1可见,400℃焙烧制备的催化剂为锐钛矿型,随着焙烧温度的升高,催化剂逐渐由锐钛矿型向金红石型转变,500℃~700℃焙烧制备的催化剂均具有锐钛型和金红石型的混晶结构,且催化剂中金红石相的比例增大,表明焙烧温度的升高促进了TiO2由锐钛矿相向金红石相的转变,但是金红石相在催化剂中的含量均不高,表明S,W共掺杂有利于抑制催化剂中TiO2由锐钛矿相向金红石相的转变,可能影响催化剂的性能。

Figure 1. XRD spectra of the nanometer composite materials

图1. 纳米TiO2复合材料的XRD谱图

根据Scherrer公式计算的催化剂粒径见表1。

根据Li等 [8] 的晶格畸变的方程式计算复合材料的晶格畸变:

其中ε为晶格畸变,θ为特征峰衍射角的一半,β为半峰宽,晶格畸变的计算结果也如表1所示。

Table 1. Physical properties of the catalysts

表1. 催化剂的物性

表1可见,实验制备的催化剂均具有较小的粒径,使其具有较高的催化性能,其中500℃焙烧制备的催化剂粒径最小,且晶格畸变最大,可能其催化性能最高。

3.2. TEM测试结果

W和S的摩尔比为1:1,掺杂质量分数为5%焙烧温度为500℃时制备的催化剂的TEM如图2所示。

图2可见,制备的催化剂为球形结构。表面活性剂PEG-400分子量较小,形成凝胶的过程中其吸附在凝胶粒子的表面,减少团聚,有利于催化剂焙烧后形成球形结构。球形结构使得催化剂具有较大的比表面积,有利于提高催化剂的催化性能。

3.3. 太阳光催化性能测定结果

3.3.1. S,W掺杂量对光催化性能的影响

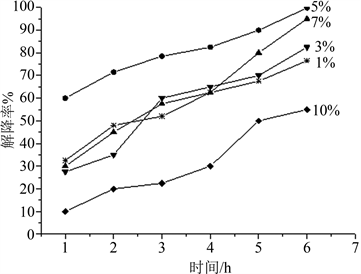

Figure 3. Photocatalytic activity of composite catalysts doped with different amount of S and W

图3. S,W掺杂量对催化剂性能的影响

图3为500℃焙烧制得的不同质量分数S,W共掺杂催化剂对10 mg/L甲基橙溶液pH值为4时太阳光6 h催化降解结果。图3可见,S,W掺杂质量分数分别为1%、3%、5%、7%、10%时甲基橙6 h太阳光催化降解率分别为76.5%、82.5%、99.8%、95%、55%,这表明所制备的催化剂在阳光照射下对甲基橙溶液都具有较好的降解效果,其中S,W掺杂量为5%时降解率最大。这可能是高温焙烧时S进入TiO2的晶格,O原子、S原子与Ti原子在TiO2的导带区发生非常强烈的相互关联作用,使Ti原子3d轨道上的电子向S原子的3p轨道和O原子的2p轨道移动,使得TiO2的导带向低能区移动,TiO2的禁带宽度变小,拓展其激发波段,提高其催化性能 [9] 。W掺杂时,由于W6+半径为62 pm,与Ti4+直径68 pm半径相近,W6+进入二氧化钛晶格并且取代Ti4+,更易吸收TiO2导带上的光生电子。少量掺杂时,W6+生成的WO3为电子转移中心,减少电子–空穴的复合,提高TiO2的催化性能,掺杂过多时,W6+离子争夺TiO2本身电子使TiO2中空穴浓度过大,TiO2光催化性能降低,同时,WO3由电子转移中心变为电子复合中心使TiO2光生电子与空穴分离效率降低光催化性能降低,所以需适量掺杂。

3.3.2. 焙烧温度对光催化去除甲基橙的影响

图4为S,W共掺杂质量分数为5%不同焙烧温度下制得的催化剂对10 mg/L甲基橙溶液pH为4时太阳光6 h催化降解结果。图4可见,随着焙烧温度从400℃升高到500℃,催化剂对甲基橙的太阳光催化性能大大提高,焙烧温度从500℃升高到700℃,催化性能虽然均有一定所降低,但是仍具有较高的催化性能,甲基橙6 h太阳光催化降解率均在80%以上。与XRD的结果一致,随着焙烧温度的升高,TiO2由锐钛矿型向金红石型转变,混晶结构且金红石相在混晶中质量分数不高的TiO2才具有较高的太阳光催化性能。温度升高,混晶结构中金红石型TiO2的质量分数提高,催化剂粒径增大且晶格畸变减小,催化性能降低。500℃时制备的催化剂粒径最小,晶格畸变最大,催化剂的太阳光催化性能最高,催化剂制备时的最佳焙烧温度为500℃。

Figure 4. Photocatalytic activity of composite catalyst calcined at different temperature

图4. 焙烧温度对催化剂催化性能的影响

3.3.3. 甲基橙溶液pH值对光催化性能的影响

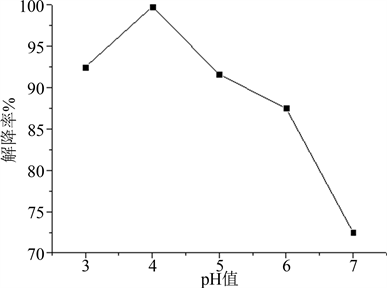

S,W掺杂质量分数为5%、制备时的焙烧温度为500℃,10 mg/L甲基橙溶液不同pH值下复合催化剂太阳光催化6 h降解结果见图5。图5可见,溶液的pH为4时,催化剂的催化性能最高,10 mg/L甲基橙溶液太阳光催化6 h降解率达到99.8%,当pH值较低或者较高时,催化性能都有所下降。主要原因是因为TiO2的等电点约为pH = 6.25,当pH为3时,甲基橙溶液酸度较高,TiO2复合催化剂表面被H+所占据,难以产生较多·OH,当pH为4时,TiO2复合催化剂表面OH−浓度增加,·OH生成加快光催化降解由此加快;当pH为7时,TiO2复合催化剂表面将部分吸附甲基橙的磺酸基负离子

,取代吸附OH−,导致·OH生成量下降,催化剂的催化性能降低 [10] 。

Figure 5. Influence of pH on the photocatalytic activity of composite catalysts

图5. 甲基橙溶液的pH值对催化剂性能的影响

4. 结论

1) 采用改性溶胶–凝胶法成功制备了S,W共掺杂的球形纳米TiO2复合催化剂,催化剂具有较高的太阳光催化性能。

2) 催化剂制备时的焙烧温度和适量掺杂是影响其催化性能的重要因素,其主要影响催化剂的晶型、结构、粒径和晶格畸变。球形结构有利于提高催化剂的比表面积,粒径较小、晶格畸变较大、混晶结构且金红石相在混晶中质量分数不高的催化剂具有较高的光催化活性。

3) S,W掺杂量为5%,焙烧温度为500℃,甲基橙溶液的pH值为4时,球形TiO2纳米复合催化剂对甲基橙溶液的催化性能最高,太阳光照射6 h后降解率能够达到99.8%。

NOTES

*通讯作者。