1. 引言

晶振在现代电子技术领域具有显著地位,其出色的时钟信号生成能力使其在各种应用中发挥着关键作用。在计算机、通信设备、移动电话到工业自动化、航空航天等领域,晶振都发挥着重要的作用。我国晶振的生产能力居世界前四位,与美、日、俄相当,我国对晶振需求量大,据统计2021年在手机领域的晶振需求量约100.96亿只占总需求的25% [1] [2] 。晶振的自动化生产工艺目前比较成熟,其最缺乏的是自动化生产线和自动化生产管理系统。晶振生产线还多是半自动化生产,无法满足实际生产需求。杨宏斌 [3] 等人对晶振的自动化检测做了特殊设计,提高了晶振产线的生产效率;田永盛等人研究晶体振荡器的关键工序时,对过工序之间的连接进行改进能够大大提高晶振的生产效率 [4] [5] 。晶振夹具盘传送机的设计一般都采用经验设计,对关键部件都未考虑其受冲击特性和固有频率的影响,为了避免在实际工作过程中由于冲击或者共振而引起关键零件的损坏,还需要对设计零部件进行模态分析 [6] 。

本文使用Solid Works结合实际工作需求对晶振夹具盘传送机做了结构设计,并对其工作方式做了简介。通过Simulation有限元分析模块分别对晶振夹具盘传送机中的限位档座进行了冲击分析,验证了限位档座在工作状态下受到运动部件的冲击不会损坏,对晶振夹具盘传送机中的承重架做了模态分析,通过仿真分析获取承重架的固有频率及其相对应的振动类型,并与外部激励频率进行比较,对承重架的设计提出改进措施。

2. 晶振夹具传送机的结构的设计

2.1. 晶振夹具盘传送机的结构模型

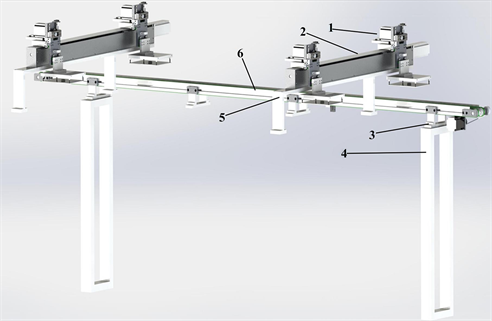

输送的物料为装有晶振的夹具盘,夹具盘的尺寸为134 mm*170 mm。晶振温度漂移自动化测试结构主要由夹具盘传送机的传送带装置6将夹具盘运送到指定取料工位,再由负压取放料传送装置1将传送带上的晶振夹具盘负压吸起,通过伺服电机滑台装置2输送到指定工位。晶振夹具盘传送机的结构图如图1所示。

1) 负压取放料装置;2) 伺服电机滑台;3) 支撑座;4) 承重架;5) 滑台支持架

1) 负压取放料装置;2) 伺服电机滑台;3) 支撑座;4) 承重架;5) 滑台支持架

Figure 1. The structural diagram of the crystal oscillator fixture disk conveyor

图1. 晶振夹具盘传送机结构图

2.2. 负压取放料传送装置和传送带装置结构模型

传送带步进电机16带动5M-20齿同步轮组15,将传送带17上的晶振夹具盘10运到指定工位,伺服电机5驱动滑台12上的取料传送装置进行取放料装置进行夹具盘的吸取和释放。夹具取放料装置运行到取放料位置时,凸轮同步电机1带动凸轮轴3进行上下取料的过程,负压吸头板9会对晶振夹具盘10进行吸取和释放,当无料或者停机时,复位导杆4配合复位传感器2进行复位。限位挡座13和限位挡块14是为了防止在调试误操作时或者运行不正常时关键部位的防撞装置。负压取料放传送装置和传送带装置结构模型如图2所示。

1) 凸轮同步电机;2) 复位传感器;3) 凸轮轴;4) 复位挡杆;5) 伺服电机;6) 滑块版;7) 弹簧压片;8) 固定连接板;9) 负压吸头板;10) 晶振夹具盘;11) 导轨滑块组件;12) 滑台;13) 限位挡块;14) 限位挡座;15) 5 mm-20齿同步轮组件;16) 同步电机;17) 夹具盘传送带。

1) 凸轮同步电机;2) 复位传感器;3) 凸轮轴;4) 复位挡杆;5) 伺服电机;6) 滑块版;7) 弹簧压片;8) 固定连接板;9) 负压吸头板;10) 晶振夹具盘;11) 导轨滑块组件;12) 滑台;13) 限位挡块;14) 限位挡座;15) 5 mm-20齿同步轮组件;16) 同步电机;17) 夹具盘传送带。

Figure 2. The detailed diagram of the fixture disk conveyor

图2. 夹具盘传送机结构详细图

2.3. 晶振夹具盘传送机的工作需求和实际运动方案

企业在晶振产品生产过程中有多道工序,例如晶振设备的烤胶和封焊工序,两道工序各自需要不同的设备进行加工,当晶振的烤胶完成后需要将装有晶振的夹具盘运送到封焊设备,这中间的过程就需要人为进行晶振夹具盘的输送,人为参与的过程中容易导致晶振夹具盘的撒料造成不必要的损失。如果将两道工序之间进行有效连接,去除人为输送晶振夹具这一过程,将能减少损失,并且能大大提高生产效率。本文通过Solid Works对晶振夹具传送机进行结构建模,其各部件的尺寸参考,源于实际生产当中各工序之间传送距离设计,这里以晶振生产中烤胶和封焊两道工序之间的距离进行结构设计。如图3所示,整个结构运动案,由其它工序输入的夹具盘经夹具盘过传送机完烤焦设备和封焊设备成两道工序的自动化对接,在a–b–c–d–e–a五道工序减少了人为参与,对应于其他工序之间对接,除夹具盘传送机运动结构的尺寸改变,其传送运动方式将不会改变。

1) 晶振某烤胶设备;2) 晶振某封焊设备;a b c d e–分别代表晶振夹具盘传送机的工位。

1) 晶振某烤胶设备;2) 晶振某封焊设备;a b c d e–分别代表晶振夹具盘传送机的工位。

Figure 3. Structural Motion Scheme Diagram

图3. 结构运动方案图

3. 晶振夹具传送机关键部位的有限元仿真分析

3.1. 传送装置限位挡座的冲击分析

在实际生产中,如果电机驱动器出现故障或者操作人员的误操作,将导致凸轮同步电机过转,负压吸头板的吸头部位将与其他设备发生碰撞,造成精度失效,为预防这种关键部位发生直接碰撞,会加装一个限位挡座,提前为关键零部件阻挡碰撞。

在实际工作当中凸轮步进电机带动负压吸头板等零部件结构的运行速度在不超过3 m/s。通过Solid Works软件的评估质量模块测量参与碰撞过程中的零件质量如表1所示。

除以上非标零件外还需要加上滑块和导轨的质量,总质量约在3.2 Kg。根据实际情况限位挡座受到的冲击时间在0.1 s,当限位挡块受到负压吸头结构件的冲击后,电机会自锁卡死,我们取撞击后结构速度为0。I为冲量、F是所求冲击力,

是动量变化。将以上条件代入下式(1)、(2)、(3)可以大致算出负压吸头结构对限位挡块的最大冲击力F在90 N左右。具体参数还需要考虑到撞击的具体情况和其他因素,如能量损失,撞击位置等因素,这里不做过多的概述。

(1)

(2)

(3)

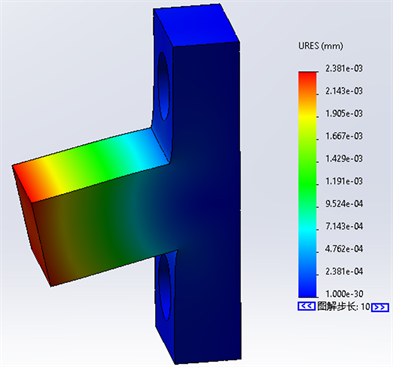

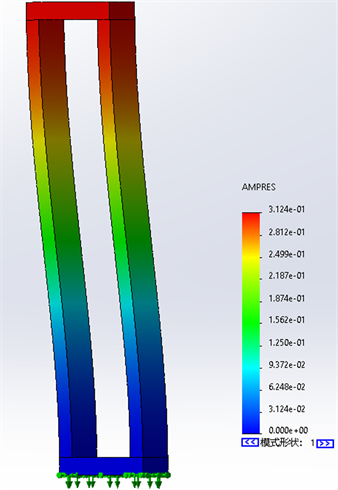

3.2. 传送装置限位挡块的冲击分析

限位挡块固定座的材料选择强度高的合金钢,弹性模量、泊松比和密度等参数见表2。将限位挡座的三维模型导入到Simulation中,由于其受冲击时限位挡块的侧边连接板上固定不动的,对其连接面施加固定约束,受到的冲击力来源于负压泵吸头上的限位挡块的冲击,通过计算得到的冲击力在90 N,现对其限位挡块的接触面施加100 N的冲击载荷,冲击时长根据经验值取0.1 s。挡块的结构尺寸较比较小,这里采用基于曲率的网格对其进行划分网格,最大网格精度0.6 mm,最小网格精度0.3 mm。为减少计算量将其时间增量设置为0.001S,在图解步长为10时出现最大应力和最大位移量。如从图4、图5可以看出,限位挡块在外力100 N的情况快下,最大变形量发生在撞击零件的边缘处为0.0023 mm,最大应力发生在零件固定面的交接处为45.1 MPa < 620 MPa,限位挡块固定座在受到来自于负压吸头结构的冲击时,对合金钢固定座零件的影响并不大,满足设计要求。

Figure 5. Maximum deformation contour map

图5. 最大变形云图

3.3. 晶振夹具盘传送机承重架的模态分析

晶振夹具盘传送机工作时,长距离传送带步进电机是处于恒定转速的,为防止发生共振现象破坏传送机承重架,对夹具盘承重架进行模态分析规避共振频率。模态分析作为有限元分析模拟中重要环节,它是一种结构动力学分析方法,通过研究结构系统的振动特性,包括固有频率和振型,以深入了解结构在外部激励下的行为,结构的振动的振型。通过模态分析的应用能够对现有结构,材料和几何形状,进行优化设计,以满足设计要求,提高结构的稳定性和性能。

3.3.1. 有限元模态分析理论

模态是指机械结构在不同固有频率状态下的固有特性。这些特性主要由结构自身的材料属性和力学性能所决定,通常一个结构有很多固有频率,固有频率是材料的固有属性与外部激励无关 [7] 。振动理论指出带有阻尼项N的自由度系统的强迫振动方程可用以下公式(4)表示:

(4)

式中:M——质量矩阵;C——阻尼矩阵;K——刚度矩阵;x——位移矢量;f(t)——外载荷。在计算固有振动特性时,阻尼是指摇荡系统或者振荡系统受到阻滞能量随时间而耗散的现象,考虑到实际结构受到阻尼较小,对结构的固有频率和振型影响较小,忽略阻尼对结构振荡的影响。则有公式(5):

(5)

由振动理论可知,结构振动的产生是所有简谐振动叠加出来的结果,则式(6)的解可表达为:

(6)

式中:t——时间s;Wi为第i阶固有频率值,Hz;

为结构振型在第i阶固有频率下的特征向量。联合公式(5)和(6)可推出公式(7):

(7)

由公式(6)可计算得出结构的固有频率W1、W2、……、Wn及对应的模态

。

3.3.2. 承重架的有限元模态分析

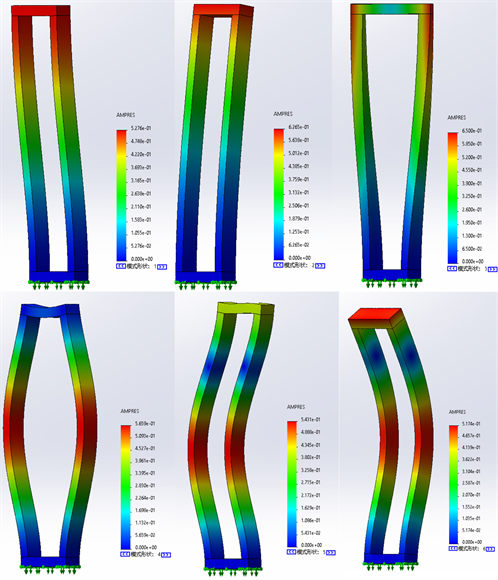

Figure 6. Support frame 1~6 mode shape contour map

图6. 承重架1~6阶模态云图

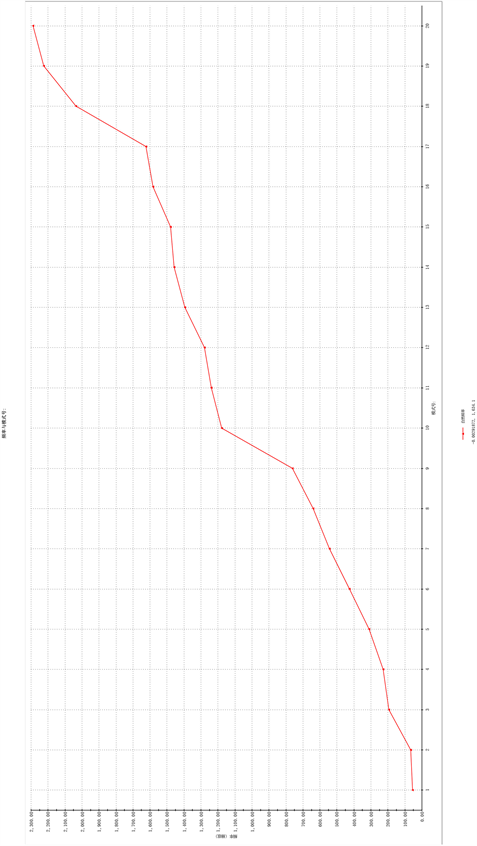

Figure 7. Support frame natural frequency distribution from mode 1 to mode 20

图7. 承重架1~20阶固有频率分布

为了全面了解晶振夹具盘传送机的结构属性,本文基于Solid Works软件Simulation仿真模块,运用计算机有限元方法对承重架进行模态分析,将承重架模型在Solid Works Simulation中进行属性定义:其材料选用的是1060铝合金,具体材料参数见表2。将承重架底端施加固定约束,其他面设置为接触类型。网格尺寸设置在2 mm。计算承重架的20阶模态,运用Direct Sparse求解器进行计算,选择展示承重架1~6阶模态云图如图6所示,频率分布图如图7所示,承重架前6阶振动频率及其振动特征分析如表3所示。

Table 3. Vibration frequency and vibration characteristics analysis

表3. 振动频率及振动特性分析

由振动理论可知,结构的振动可以表达为各阶固有阵型的线型组合,其中低阶的振型对结构振动特性的影响远高于高阶振型。因此,低阶振型决定了结构的动态特性,故提取1~6阶次的模态进行分析。第1阶模态的振动频率为48.21 Hz,最大变形位移为0.53 mm,频率的振动特性为沿Y轴扭转振型,同时沿最大变形处为承重架的接触面分析原因可能是,承重架上横架属于自由状态,没有对承重架的上横架进行约束。第2阶模态的振动频率为67 Hz,最大变形位移为0.62 mm;第3阶模态的频率为195.85 Hz,最大变形位移为0.57 mm;最大变形处都集中在承重架的最上端。第1~2阶频率比较接近,分别沿X轴和Y轴弯曲振动,在实际工作中1~2的固有频率最有可能与外部激励产生共振,需要进行规避。机架的固有频率与激励频率满足式(8)时不会发生共振 [8] [9] 。

(8)

式中:f0——固有频率,Hz;f——激励频率,Hz。

由于承重架的主要外部激励来源于同步电机的内部,其运动形式主要为旋转运动。工作时,同步电机的内部转子转速可达2500 r/min,及外部激励频率为42 Hz,与承重架的1阶固有频率非常接近,因此承重架在工作时有可能与外部激励产生共振。对1阶固有频率和外部激励的来源分析,可适调节电机转速以规避承重架发生共振。根据振动理论我们知道结构的固有频率还与刚度有关,可以改变承重架的材料来改变刚度。

3.3.3. 承重架的优化

将1060铝合金承重架的材料用合金钢材料代替,模型结构不改变,再次对改进优化后的模型进行模态分析。机架的1~6阶固有频率58.1 Hz、72.3 Hz、205 Hz、237.3 Hz、332.16 Hz、442.19 Hz。对比改进前与改进后模型的各模态频率均有所提高,其中一阶固有频率已经不处于在实际工作中外部激励频率范围。如图8所示,其一阶固有频率的最大变形位移0.31 mm,比1060铝合金材料的变形位移小,相比较改进前的承重架,合金钢材料的承重架在晶振夹具盘传送机结构正常工况下,能够有效避免共振影响。

Figure 8. Modal contour plot for 1st mode of alloy steel support frame

图8. 合金钢承重架1阶模态云图

4. 总结

本文设计了一种用于晶振夹具在多工序之间的流转设备,晶振夹具盘传送机,对其内部设计进行了详细的介绍,通过有限元分析软件对设计的晶振夹具盘传送机关键零件模型进行了冲击仿真,和模态分析,得出以下结论:

1) 限位挡座的动力学分析表明:限位挡座在受到100 N的冲击载荷时所收到的最大受到的应力为45.1 MPa,低于材料的屈服强度620 MPa。因此限位挡座在受到结构件的冲击时强度和刚度满足设计要求。

2) 承重架的模态分析表明:机架的前1~6阶模态的振动频率为48.21 Hz、66.906 Hz、195.85 Hz、229.22 Hz、310.91 Hz、427.4 Hz,外部同步电机的激励频率为42 Hz与承重架结构的1阶固有频率非常接近,容易发生共振现象。

3) 在不改变结构的情况下,对承重架的材料进行更换,使用合金钢材料的承重架1~6阶的固有频率相比较之前承重架的1~6固有频率都有所提高,其中1阶固有频率为58.1 HZ,最大变形量有所降低,能够有效的避免承重架发生共振现象。

参考文献