1. 引言

某款重型矿车的整体装备质量达到220吨,可装载货物330吨。这种矿车的设计和制造都是为了满足大规模、高效率的矿石运输需求,因此在设计上采用了油气悬架。油气悬架是一种先进的悬挂系统,它具有非常良好的非线性刚度特性和阻尼特性。这些特性使得矿车在运行过程中能够保持较高的平顺性,这对于改善驾驶员的驾驶舒适度具有非常重要的作用,同时也能有效地延长矿车的使用寿命。

然而,油气悬架虽然有诸多优点,但也存在一些问题。其中最主要的一点就是其悬缸尺寸大,载荷大,这使得很难找到合适的刚度和阻尼测试装置 [1] 。

近些年来,一些国内科研人员从多个方面对油气悬架进行了进一步的研究,取得了一定的成果。徐道林等人考虑了轮胎阻尼和油气悬架非线性特征,采用遗传算法对油气悬架主要参数进行了优化设计 [2] 。贾会星等人利用AMESim仿真软件建立油气悬架的仿真模型,研究油气悬架阻尼孔直径的大小对重型汽车行驶平顺性和稳定性的影响,阐明较小的阻尼孔直径有利于提升重型汽车行驶的稳定性,较大的阻尼孔直径有利于提升重型汽车行驶的平顺性 [3] 。刘雷建立了随机路面激励下的油气悬架系统单轮两自由度非线性动力学模型,研究了改变悬架的结构参数对车辆平顺性的影响 [4] 。

下文提出了一种通过实车试验获取重型矿车油气悬缸刚度和阻尼的方法。这套方法开发了一套独特的位移测量装置。

2. 试验原理

2.1. 悬缸刚度和阻尼的测量原理

刚度特性和阻尼特性是油气悬架系统的重要特性,研究其刚度特性和阻尼特性,是油气悬架系统研究的基础和前提。同时,分析油气悬架系统结构参数对刚度和阻尼性能的影响,可以预测悬架的性能,对悬架进一步的优化设计具有指导意义。

油气悬架的阻尼主要来源于三个部分,一是可调阻尼阀、伸张阀和压缩阀引起的阻尼,这是阻尼的主要来源;二是主活塞和缸体之间的摩擦力引起的阻尼;三是液压油在管道内流动时压力损失形成的阻尼力 [5] 。

由于主活塞与缸体之间润滑良好,故摩擦力引起的阻尼忽略不计 [6] 。当缸体振动的频率较低,幅值较小时,油液在管道内的流动速度较小,阻尼力的影响也较小,因此在频率较低时也忽略压力损失形成的阻尼。

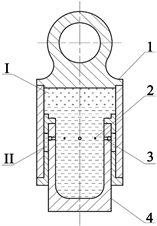

某重型矿车油气悬架结构如图1所示,其由缸筒1和活塞杆4构成。活塞杆均匀分布四个阻尼孔2和四个单向阀3,用以连通主腔I和环形腔II。主腔I上部充入一定量的氮气作为弹性元件,其余部分充入液压油作为传力介质。重型矿车在行驶过程中,缸筒1相对于活塞杆4作往复运动以缓解地面传来的冲击,衰减车身的振动。在缸筒的压缩行程中,主腔I中的液压油同时通过阻尼孔和单向阀流入环形腔II,产生的阻尼力较小;而在拉伸行程中,环形腔II中的液压油只能通过阻尼孔流向主腔II,产生的阻尼力明显增大,能迅速衰减重型矿车的振动。

基于悬缸的工作示意图,可以通过悬缸内部所测的压力计算出其输出力 [7] 。

Figure 1. Working diagram of hydro-pneumatic suspension

图1. 悬缸工作示意图

对油气悬缸缸筒做受力分析,其中

为主腔I压力,

为环形腔II压力,

为主腔I横截面积,

为环形腔II横截面积。

缸筒部分,主要受到向上的压力:

(1)

以及向下的压力:

(2)

由液压油的性质可知,其可压缩性要远小于气体的可压缩性,因此不考虑液压油的可压缩性对刚度特性的影响,故忽略

、

的差异,刚度力为:

(3)

活塞杆部分,主要受到向下的压力:

(4)

以及受到向上的压力:

(5)

故活塞杆受力为:

(6)

忽略摩擦力和自重的影响,则活塞杆只受到刚度力和阻尼力的作用,即:

(7)

由(3)式及(6)式可得,阻尼力为:

(8)

根据刚度力和阻尼力的定义,有下面公式:

(9)

主腔I横截面积

及环形腔II横截面积

均已知,通过测试悬缸的压力

和

,以及缸筒的位移

,就可以计算出刚度。通过位移的导数求出速度,就可以得到悬缸的刚度和阻尼,分别如下所示:

(10)

2.2. 悬缸压力和动态位移测量装置

后悬的压力和位移传感器安装如图2所示。压力传感器装在悬缸自带的上下检测孔,可以测量悬缸上下腔即前文所提主腔和环形腔的压力。

考虑到缸筒和活塞之间可能产生工作行程方向之外的相对位移,为位移传感器设计了一个轨道,使其测量结果更加精确。

压力和位移传感器通过NI-USB-6009采集数据,采样率为每秒1000次。

Figure 2. Installation of pressure and displacement sensors on rear suspension

图2. 后悬压力和位移传感器的安装

3. 实车试验与刚度阻尼计算

3.1. 实车试验

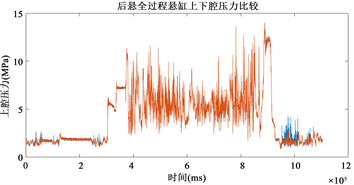

安装压力和位移传感器后,直接到矿区进行正常工作,全程采集悬缸的压力和位移,获得悬缸压力和位移的曲线。图3及图4分别为其中一次试验得到的后悬压力和位移曲线。

Figure 3. Pressure data of rear suspension

图3. 后悬压力数据

Figure 4. Displacement data of rear suspension

图4. 后悬位移数据

实车试验中,对矿车进行了三个不同阶段的数据采集,及装料、满载工作和卸料。所得的数据图分为五个部分,依次为0~300 S的空载阶段、300 S~400 S的装料阶段、400~900 S的满载工作阶段、900 S~1000 S的卸料阶段及1000 S之后的空载阶段。

由图3可以看出,矿车空载时主腔和环形腔压力整体变化趋势相同,仅在数值上有些许的差异;而在装卸料及满载时,两个腔体的压力可视为完全相同,这与上文推导(3)式的理论分析一致,即计算悬缸工作情况下的刚度力时可以忽略二腔体压力间的数值差异。

由图4可以看出,矿车空载时后悬位移较大,可达80 mm;满载时后悬位移较小,最大位移仅有40 mm左右。

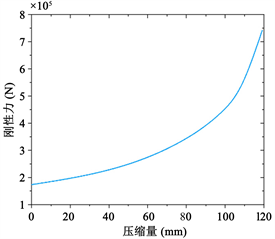

3.2. 分析获取刚度特性曲线

从整车试验数据中取出装料时间段的压力和位移曲线,通过装料过程中不同时刻的后悬缸压力数据,结合(3)式可以求得后悬缸在不同压缩量下的刚度力,具体数据见表1。基于表1数据可以得到后悬架刚度特性曲线,如图5所示。

Table 1. Stiffness force and displacement data during the loading process

表1. 装料过程刚度力和位移数据

Figure 5. Stiffness characteristic curve of rear suspension

图5. 后悬缸刚度特性曲线

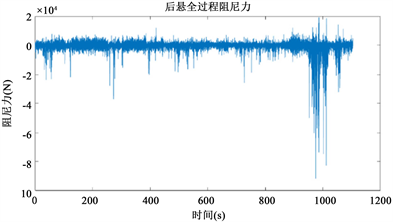

3.3. 分析获取阻尼特性曲线

结合前文(8)式及图3所示后悬全过程主腔和环形腔的压力,可以求得后悬全过程的阻尼力,作出图6所示的后悬全过程阻尼力随时间变化曲线。

Figure 6. Damping force of rear suspension

图6. 后悬阻尼力

可以看出后悬出现最大阻尼力的阶段是在空载状态。这是因为卸料后空载行驶,矿车左右颠簸,悬架位移大,导致其阻尼力很大。

从整车试验数据中取出空载振动剧烈时间段的压力和位移曲线,根据其位移计算出不同时刻的速度,如图7所示。

Figure 7. The corresponding relationship between speed and damping

图7. 速度与阻尼的对应关系

因悬缸内部压力有个均匀化过程,故阻尼力的变化相较于速度变化有一定滞后,图中表现为阻尼力整体变化趋势滞后速度变化趋势1 S左右。按此规律找出速度与阻尼的对应值,即可以得到实测阻尼,详见表2。

Table 2. The relationship between speed and damping in the rear suspension test

表2. 后悬测试的速度与阻尼关系

可作出后悬阻尼力随速度的变化曲线,如图8所示。

Figure 8. Damping characteristic curve of rear suspension

图8. 后悬缸阻尼特性曲线

上述试验得到了后悬的刚度和阻尼数据。可以看出,后悬缸的刚度特性曲线能通过直接测试装料过程的试验数据取得,且获得的数据结果较符合理论预期;但只能得到速度较小时的阻尼特性曲线。因为在一般道路条件下后悬架缸筒和活塞杆的相对运动速度较小,阻尼力小,所得数据范围有限。因此这种试验测试方法,只有在特别颠簸的路况下才能获得较为完整的阻尼特性曲线。

此外,除了气液压力产生的刚度力外,缸筒实际还受到活塞侧向力导致的摩擦力。后悬活塞受到的侧向力较小,缸筒和活塞杆间的摩擦力也很小,忽略摩擦力的影响也能得到符合实际情况的刚度特性曲线和阻尼特性曲线;但前悬受到的侧向力很大,缸筒和活塞杆间的摩擦力也较大,忽略摩擦力会导致试验所得数据与实际情况产生一定的偏差。目前还没有评估缸筒与活塞之间摩擦力的方法。

4. 总结

提出了一种通过实车试验获取油气悬缸的刚度特性和阻尼特性曲线的方法,在重型矿车悬缸上加装压力和位移传感器,在正常运输作业时动态采集数据,不用拆卸油气悬缸,也不用专门的油气悬缸试验装置,便能获得悬架刚度特性和阻尼特性的数据。具体方法如下:

1) 采集记录车辆装载货物时的数据,分析得到悬缸的刚度特性曲线。

2) 采集记录车辆在颠簸路面空载行驶时的数据,分析得到悬缸的阻尼特性曲线。