1. 引言

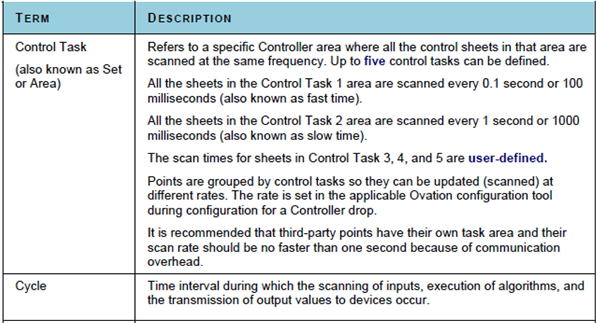

AP1000机组非安全级仪控系统基于艾默生公司的Ovation DCS平台,Ovation平台,由三大部分构成:Ovation网络;Ovation工作站;Ovation控制器。在Ovation仪控系统中,一个控制器称为一个DROP,每个DROP最多可包含5个TASK,不同的TASK可以设置不同的执行频率。根据Ovation平台使用手册中关于执行频率的说明,见下图1 [1] :

Figure 1. Ovation platform user manual execution frequency description

图1. Ovation平台使用手册执行频率说明

task1的执行频率为100 ms,task2的执行频率为1000 ms,task3、4、5的执行频率用户自定义,其定义多少并未有文件说明,也未见其对结果影响的相关分析。在AP1000模拟机中,以全模拟的方式实现了Ovation DCS过程控制层。按照机组DCS的控制器配置,在仿真平台上控制模块也以DROP → TASK方式进行了划分,设置系统和控制模块来实现对执行频率的模拟。仿真平台中的系统对应Ovation仪控系统中的DROP,控制模块与TASK对应,一个系统中可包含多个控制模块,每个控制模块可单独设置执行周期,从而实现了扫描周期变化的模拟。本文重点讨论在RINSIM1.0仿真平台实现非安仪控仿真中,其执行频率对仿真性能的影响,从而给出相对明确的结论。

模拟机中对于仪控系统的仿真总体来说有纯模拟(simulation)、虚拟实物模拟(emulation)和实物(stimulation)三种方式。纯模拟是使用模拟机开发环境下的建模技术来复现参考机组的系统或子系统。实物仿真是指在模拟机中使用参考机组的系统或子系统的真实硬件和软件来复现参考机组的相应系统或子系统。虚拟实物仿真介于二者之间,指通过将参考机组的系统或子系统的软件移植到模拟机运行环境下工作,其硬件平台可以是模拟主机,也可以是独立的计算机,来复现参考机组的系统或子系统 [2] 。三种方式各有优缺点,纯模拟的方式由于不受电厂DCS进度和组态数据的限制,在模拟机开发的初始阶段使用较多。本文采用全模拟的方式基于RINSIM仿真平台对非安仪控系统进行仿真。

2. RINSIM仿真平台

RINSIM1.0仿真平台是一款基于Linux的核动力过程仿真支撑软件。该平台包含仿真支撑平台软件,建模工具软件,调试管理软件,DCS仿真软件等多个离线和在线软件。

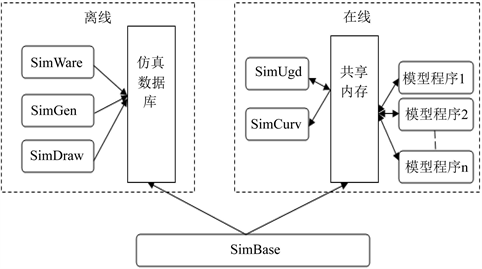

图形化建模软件SimGen是建模工具软件的一种,可实现工艺系统以及各类控制系统的仿真建模。图形化调试工具SimUgd和趋势软件(SimCurv)可实现各类模型的在线调试和趋势监视。SimDraw可实现核电主控室中盘台和教控台图形的绘制。SimWare可实现各类型仿真部件开发。同时,RINSIM1.0仿真平台支持多种高级编程语言的非图形化建模和调试,其构架如下图2 [3] :

Figure 2. The main structure of the Rinsim simulation platform

图2. Rinsim仿真平台主要结构

3. 非安仪控一层仿真实现方案

该部分实现的总体路线是依据部件说明书进行部件库开发,然后使用组态翻译软件进行转换逻辑计算与部件对应关系连接,最终实现非安全级仪控的运行状态仿真。

3.1. 部件仿真

部件仿真是通过部件翻译软件来实现,其采用可视化的界面,根据已获得的部件组态文件,采用翻译的方式将库文件源文件,反向转换为可执行的C语言代码,实现部件的全部逻辑功能,使其按照所输入的信号,遵循与源文件一致的逻辑计算得到预期的输出信号。部件算法采用C++语言实现,符合RINSIM平台算法模块规范,在RINSIM中封装,用于图形化组态。

3.2. 组态翻译

非安仪控的逻辑仿真,采用组态翻译软件执行。该软件采用可视化的界面,输入为机组组态导出SVG文件,输出为XML格式文件,从组态源文件中提取组态逻辑中基本信息包括DROP号,TASK号以及图号等,另外同时提取组态源文件中各数据信号之间的连接关系以及各计算子模块需要配置的初始参数,符合RINSIM组态文件规范,经过SIMGEN软件将XML文件批量转换为平台可识别的GMD文件,编译调试后生成可执行的数据库文件以及源码执行程序,最终在仿真平台上实现非安仪控的整体逻辑功能。

4. 整体集成及连接

将非安仪控level 1、level 2与工艺系统及进行集成,各系统之间的接口如图3所示。

一层与工艺系统的接口主要包含工艺系统上行至一层的传感器信号和设备状态反馈信号以及一层下行至工艺系统的指令信号。一层与二层的接口类似。所有系统间的接口通过接口程序来实现。

5. 仿真测试

本文选取汽机控制系统来说明执行频率变化对仿真性能的影响。

汽机控制系统

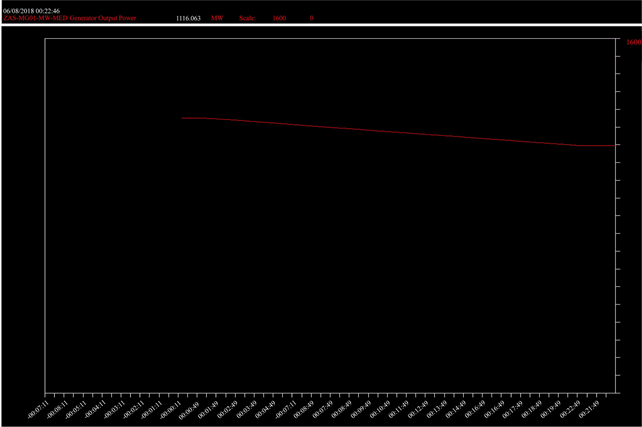

根据汽机控制系统组态图 [4] ,此部分组态位于task3,由图1知此执行频率为用户自定义,故在仿真平台中在正常降功率的条件下,控制模块执行频率分别采用20 hz和40 hz来验证仿真精度。采用ALR (自动负荷调节器)从满功率负荷——1241 MW,降至90%功率,即1117 MW,速率为30%/h,图4是执行频率为20 hz的降功率曲线。

Figure 4. Linear power reduction (execution frequency 20 hz)

图4. 线性降功率(执行频率20 hz)

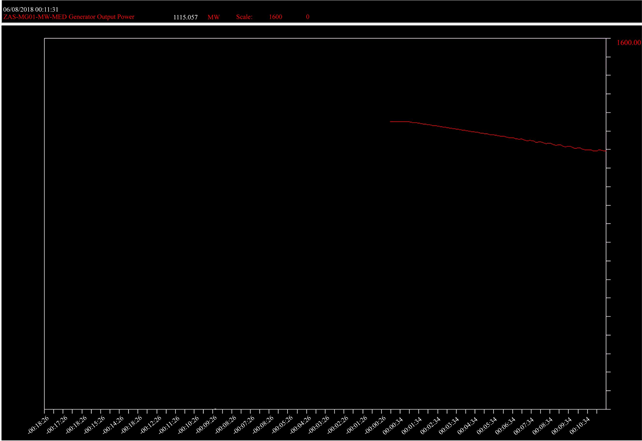

由图4可以看出,从100%负荷降至90%负荷,用时约20分钟,和其设计的降负荷速率30%/h保持一致;由图5可以看出,从100%负荷降至90%负荷,用时约10分钟,比其设计的降负荷速率30%/h快一倍,即执行频率加快导致汽机控制系统动作响应变快。

Figure 5. Linear power reduction (execution frequency 40 hz)

图5. 线性降功率(执行频率40 hz)

当选取执行频率为20 hz时,其用时和设计降负荷速率保持一致,这是否存在必然联系?根据汽机控制系统相关组态图,如下图6:

由图6可知,汽机ALR负荷变化速率为72000/h,即执行频率为20 hz,仿真平台采用执行频率为20 hz时,其仿真精度和设计保持一致。

6. 总结

本文采用全模拟的方式,通过汽机控制系统降功率说明其执行频率不同对仿真性能的影响,且执行频率的选定有其内在逻辑,而非用户自定义,在全仿模拟机仪控仿真中,不同的控制系统应采用不同的执行频率,文中的研究结果表明正确选取执行频率其结果与设计数据基本一致,从而也进一步验证了本文所采用的仿真方法可以用于Ovation仪控系统仿真。