1. 引言

牛干巴是我国西南地区独具特色的食品,以牛肉为加工原料的腌腊制品。在云南、贵州回族聚居区牛干巴则是他们的传统清真肉制品,相传在云南寻甸回族自治县牛干巴的生产己有700余年历史了,在云南及四川的藏区和西藏部分地区则以耗牛肉作为加工的原料。牛干巴是用黄牛后腿肉经腌制、晾晒而成的块状腌腊制品,其质地因在长期贮藏过程中逐渐失水而变得干硬,故取名为“牛干巴” [1]。牛干巴以其肉质酥脆、食而不腻、闻而不腥、风味独特而享誉省内外,深受各族人民特别是回民的喜爱。牛干巴便于携带、保存,吃时油炸、水煮、火烧无不可,调味甜咸酸辣皆宜,在云南处处可见,四季供应。但由于长期以来多是为了家庭自用而制作,很少形成商品,并且其地域性特点突出,没有形成标准化,产业化生产,因而虽同为传统腌腊肉制品,却不像火腿、腊肉那样闻名于世。

牛干巴最初的生产目的与我国其它传统腌腊肉制品如火腿、腊肉一样是以保藏为目的,随着现代食品科学技术的发展与运用,肉品贮藏技术也发生了重大变化,传统的腌腊肉制品逐渐以保藏为主要目的代之以主要以满足消费者口味为目的了。伴随着改革开放不断深化与人民生活质量提高,牛干巴生产在近年来己获得了较大发展。近十余年来,我国牛干巴生产获得了较大发展,但受我国尚未制定相关产品质量标准,牛干巴生产现代化工艺技术有待突破等因素影响,牛干巴生产工厂化、规范化、标准化程度还极其低下,产品质量有待提高 [2]。据昆明医学院等单位肉制品亚硝盐残留量抽检结果,曲靖、昆明两地(市) 63个销售场所,牛干巴产品均没有厂名、厂址、生产日期,两地市售28种条形牛干巴样品亚硝酸盐残留量无一符合国家腊肉、灌肠卫生标准 [3]。昆明牛干巴一条街上仍以裸露无包装、无厂址、无生产日期、无生产标准的牛干巴产品为主体。

为改进牛干巴品质上存在的缺陷,我国学者肖蓉、徐昆龙等在腌制剂与产品保存方法等方面进行了研究。肖蓉、徐昆龙等研究发现传统牛干巴食盐含量高达12.84 %,通过改变食盐、糖、硝酸盐、赤藻搪酸钠用量,产品切片与真空包装对牛干巴口感、风味、颜色、产品含盐量、亚硝酸盐残留量与产品氨基酸含量影响,该研究表明,利用低盐腌制剂、切片与真空包装技术可基本解决传统牛干巴产品存在的块大、味咸、色暗、无包装、不卫生等质量缺陷。使得传统牛干巴产品上升到新的低盐保鲜牛干巴 [4]。徐昆龙、肖蓉等对低盐牛干巴产品质量特征形成机制也进行了研究。通过研究加工过程中理化特性变化,发现在腌制过程中牛肉水分活度下降与盐分、亚硝酸盐含量上升迅速,而在干燥过程中水分含量下降明显、挥发性盐基氮含量上升明显,但未发现过氧化值有明显上产品质量形态 [5]。在此研究基础上,徐昆龙、肖蓉提出了以传统工艺为基础,采用现代抗氧化、低盐、真空包装保鲜技术加工牛干巴的工艺要求与新型产品质量标准,研究得到了牛干巴加工腌制剂的最佳配方,开发出了成品率可达50%~55%的低盐甜味牛干巴 [6]。

总体上看,我国有关牛干巴质量缺陷与工艺改进研究主要集中在腌制剂组成、加工工艺等方面,并取得了一定进展,但在牛干巴食用的方便性,牛干巴的后续加工,牛干巴、即食牛干巴生产的标准化及工业化等上的研究仍有一定不足。牛干巴是我国西南地区回族的传统食品,从其加工工艺来看它与国外一些著名的干腌牛肉产品的加工工艺极为相似,但也有不同之处。对于牛干巴的后续加工、即食牛干巴国外也没有进行深入的研究。

牛干巴最常见的吃法是油煎,调以干椒、薄荷等。火烧干巴是把干巴用火烧熟,去除焦黑部分,大力捶松其组织,干巴呈肉松状而食用 [7]。但牛干巴的后续加工我国还没有做到工厂化,标准化。同时,油炸、火烧的牛干巴口感太硬,老人和儿童往往不能食用。所以,即食牛干巴的研制,即食牛干巴的工厂化、标准化的生产配方的研制,具有重要的应用价值。

本试验研究了即食牛干巴的生产,得到了最佳配料配方。提高了牛干巴的深加工程度及其商品性,提高了中国传统腌腊牛肉制品牛干巴的市场竞争力和经济效益。

2. 材料与方法

2.1. 材料与设备

材料:新鲜牛后腿肉、食盐、白糖、花椒粉、辣椒粉、十三香、亚硝酸钠、抗坏血酸、生姜粉、味精、食用油等。

设备:冰箱、DZ400/2SB真空包装机、SARTORIUS电子天平、XFLH-50CB电热式压力蒸汽灭菌器、DHG-9070A型电热恒温鼓风干燥箱、PYX-DHS-3XBS-BS隔水式电热恒温培养箱、电热鼓风干燥箱(CSIO1-A型)、PHS-3E型pH计、PVC高聚丙烯复合包装袋、研磨器、刀具、案板等。

2.2. 试验方法与工艺流程

2.2.1. 试验方法

本试验以牛干巴的含水量不同分三个试验,每个试验有4个组,其中第1组为对照组,不添加任何香辛料;第2、3、4组为处理组,即食牛干巴按花椒、辣椒、十三香总添加量为4%按1:2:1、2:1:1、1:1:2三个不同比例添加。通过单因素多重分析法及贮藏试验结果探讨三种不同配方即食牛干巴的风味,得出最佳配料配方,主要试验配方与如表1。

Table 1. Three different water content in three different formulations of ready-to-eat beef Thelephora

表1. 三种不同含水量下三种不同即食牛干巴的配方

2.2.2. 工艺流程

1) 传统牛干巴的生产工艺流程:

新鲜黄牛后腿肉→冷凉、修割→称重→擦腌制剂→搓揉→入坛密封腌制→晾晒→堆码挤压→凉干→真空包装→成品

2) 即食牛干巴的生产工艺流程:

牛干巴预处理→切块→配料→真空包装→高压灭菌→冷却→成品

2.2.3. 操作要点

1) 原料选择

原料肉必须经过严格检验,来源于非疫区,经过卫生检疫合格。

2) 腌制

混合腌制剂的选择,食盐是腌制牛干巴的主要配料之一,它具有脱水、渗透、调味和抑菌等作用。亚硝酸钠作为发色剂,既有发色作用使产品颜色红润,也能抑制腐败微生物的生长,特别是抑制肉毒梭菌的生长。混合腌制剂除了选用亚硝酸钠为发色剂外,还选用抗坏血酸为抗氧化剂。抗坏血酸作为抗氧化剂,同时还作为发色助剂,减少亚硝酸盐的残留 [8],腌制时加入一定的甜味剂白砂糖能改善牛干巴的风味,缓冲咸味,并能使肉质嫩软。选用五香粉为香料。本试验采用的腌制配方为:4.5%食盐、0.01%亚硝酸钠、1.0%白砂糖、0.005%抗坏血酸。牛干巴在腌制过程中合适的温度应为0℃~10℃,最佳温度为7℃以下。本次实验采用冷库4℃条件腌制。擦腌制料,反复搓揉腌制料,使肉块变软,并注意在肉块缝隙处敷上盐 [9]。

3) 装坛

放入陶制的瓮缸内,用塑料布密封缸口,置阴凉室内腌l5~20天,中间翻缸一次,使其腌制均匀。装坛时应先将大块的牛肉放入底层,再放小块的牛肉,腌制期间定期开盖检查(正常的腌制卤水透明,带红色,无泡沫,无絮状物,无腥臭味,pH在5.2~6.2之间,以这个标准检查腌制情况,防止腐败变质)和翻坛。

4) 晾晒、挤压

出缸后将腌制好的半成品牛干巴置于阳光充足、通风卫生的地方挂晒,晚上收回室内。刚出缸要进行l~2次堆码挤压,使肌纤维致密,肌肉中心水分便于排出。在清洁的板上堆码铺平,盖上木板,于上置重物,压排出肉中心水分,一般晾晒一周,肉面干硬呈板粟色即可移至通风、阴凉的室内保管。

5) 成品、包装

牛干巴经风干后即可用PVC高聚丙烯复合袋包装,用真空包装机封口,真空度0.08 MPa,热封时间2.7秒。袋装牛干巴贮存于阴凉、干燥通风处 [10]。

6) 预处理、切块

将成品牛干巴经清洗后切成长2厘米,宽1厘米,厚1厘米的块状块时注意块的厚度和肉丝的方向,以保证切块均匀且不易断碎,牛干巴切块后褐变继续发生,块状牛干巴贮存于阴凉、干燥通风处 [11]。

7) 配料

将花椒,辣椒研磨成粉,按一定比例配料,并与牛干巴混合均匀。

8) 真空包装

块状牛干巴用PVC高聚丙烯复合袋包装,用真空包装机封口,真空度0.08 MPa,热封时间2.7秒。

9) 高压灭菌

将真空包装后的牛干巴放入高压灭菌锅内灭菌。灭菌温度121℃,灭菌时间20 min。

10) 贮藏试验

将包装好的即食牛干巴置于恒温箱中,在37℃条件下保温7 d,检验有无涨袋现象。

呈块状,产品的薄厚、长短、大小基本均匀一致,块形整齐,表面可带有香辛料,无肉眼可见的外来杂质为16.1~20分;中等为12.1~16分;长短不一,破碎严重为1~12分。

色泽鲜亮,肉呈紫红色,玫瑰红色为16.1~20分;中等为12.1~16分;色发暗、发灰为1~12分。

肉身结实,组织致密均匀,无碎裂现象:肉有弹性,嚼有韧劲,软硬适中,质地均匀,口感细腻为25-30分;中等为15-25分;碎裂严重,口感过硬,口感过于粗糙为1~15分。

具有牛干巴特有的香味,配料气味纯正,协调突出,香气浓郁;具有牛干巴特有的口味,味鲜美醇厚,甜咸适中,回味浓郁,口感润滑为25~30分;中等为15~25分;香味不纯,有异味,风味不协调,口感不佳为1~15分。

2.2.4. 感官评定

即食牛干巴采用100分制对成品色泽、香味、组织形态、口感进行评分,以七人感官评分为原始数据进行数据分析,按感官评分结果确定最优配方,评分标准见表2。

Table 2. Project and standard on sense organ appraisal

表2. 感官评分项目及评分标准

2.2.5. 贮藏试验

将灭菌后的即食牛干巴置于恒温箱中,在37℃条件下保温7 d,检验有无涨袋现象。

2.3. 数据分析

数据经Excel初步整理后,再由SPSS20.0比较分析。相对定量数据以“平均值±标准误差”表示。

3. 结果与分析

3.1. 三组不同含水量的三种不同配方的即食牛干巴感官评分结果

3.1.1. 实验一感官评分结果

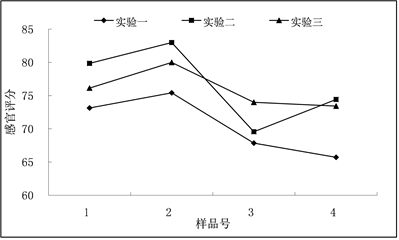

对实验一的七个人感官评分结果分析求出总分的平均值并进行差异性分析,绘制出折线图,如图1。

Figure 1. Tests one sense organ grading result (water content was 53.90% of beef thelephora)

图1. 实验一评分结果(牛干巴含水量53.90%)

由图1可以看出,各处理的评分结果为2 > 1 > 3 > 4,处理2的评分最高,口感最佳。对照组与处理2之间无差异(p > 0.05),处理3与处理4之间也无差异(p > 0.05);处理2与处理3、4之间差异显著(p < 0.05)。这说明辣椒粉的添加量对于牛干巴的口感、风味影响最大,由试验结果可知,辣椒粉的添加量为2%时效果好 [12]。

3.1.2. 实验二感官评分结果

由图2可以看出,各处理的评分结果为2 > 1 > 4 > 3,处理2的评分最高,口感最佳。对照组与处理2之间无显著性差异(p > 0.05),处理3与处理4之间无显著性差异(p > 0.05),处理2与处理3,4之间差异显著(p < 0.05)。分析可得出与实验一相同的结果:辣椒粉的添加量为2%时效果好。

Figure 2. Tests two sense organ grading result (water content was 45.33% of beef thelephora)

图2. 实验二评分结果(牛干巴含水量45.33%)

3.1.3. 实验三感官评分结果

由图3可以看出,各处理的评分结果为:处理2 > 对照组 > 处理3 > 处理4,处理2的评分最高,口感最佳。对照组与处理3之间无显著性差异(p > 0.05),处理2与处理4之间无显著性差异(p > 0.05),处理3与处理2,4之间差异显著(p < 0.05)。

Figure 3. Tests three sense organ grading result (water content was 40.05% of beef thelephora)

图3. 实验三评分结果(牛干巴含水量40.05%)

3.2. 不同含水量间各处理总评分结果

将根据实验一、实验二、实验三的数据绘制出的折线图置于同一个图中,如图4所示。由此图更能直观的观察出不同含水量间各处理之间的差异。

Figure 4. During the different water content each processing always grades the result

图4. 不同含水量间各处理总评分结果

由图4可知:不同含水量间处理2的感官评分明显高于其他处理方法,且当牛干巴含水量为45.33%时,处理2的感官评分最高。含水量在45%的牛干巴在生产即食牛干巴时水分含量中等,配料的风味可以充分进入牛干巴,同时出水量适中,不会影响即食牛干巴的外观、色泽,总体评分较高。从感官评分分析结果可知:当配料配方为:1%花椒粉、1%十三香、2%辣椒粉,感官评分最高。此配方配比协调,风味突出使即食牛干巴既具有牛干巴特有的香味,又充分发挥了香辛料的风味,配料气味纯正,协调突出,香气浓郁。

当牛干巴的水分含量在45%,处理2即配方为1%花椒粉、1%十三香、2%辣椒粉时,牛干巴的感官评分最高,为生产即食牛干巴的最佳水分含量和最优配方。

3.3. 不同配方对即食牛干巴的外观、色泽、质地、风味的影响

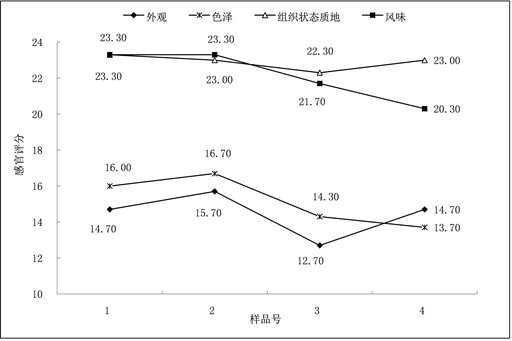

将三组实验的对照组、处理2、处理3、处理4的外观评分分别求出平均值,绘制出折线图。同理,得出关于色泽、组织状态质地、风味的折线图,将这四条折线置于一个图中,如图5。

Figure 5. The different formula to its ready-to-eat beef thelephora outward appearance, the luster, the quality of material, the flavor different influence

图5. 不同配方对即食牛干巴的外观、色泽、质地、风味的不同影响

在由图5可知:外观的感官评分结果由高到低为:处理2、处理4、对照组、处理3,其中对照组和处理4的评分结果相同。这是由于处理2的配料中辣椒粉具有一定的提色作用,使即食牛干巴的色泽鲜亮;处理3中牛干巴表面的花椒粉太多,所以使得即食牛干巴的外观得分较低。

色泽的感官评分结果由高到低为:处理2、对照组、处理3、处理4。这是由于处理2的配料中辣椒粉具有一定的提色作用,使即食牛干巴的色泽鲜亮;处理4中十三香的添加量太多,使即食牛干巴表面附着太多十三香的粉末,使成品色泽发暗,颜色发黄。

组织状态质地的感官评分结果由高到低为:对照组、处理2、处理4、处理3,其中处理2和处理4的评分结果相同。四组的即食牛干巴的组织状态质地相差不大。

风味的感官评分结果由高到低为:对照组、处理2、处理3、处理4,其中对照组和处理2的评分结果相同。这是由于对照组牛干巴不添加任何调味料,干巴风味纯正,味鲜美醇厚,回味浓郁;处理2的配料,配比协调,风味突出使即食牛干巴具有牛干巴特有的香味的同时,又充分发挥了香辛料的风味,配料气味纯正,协调突出,香气浓郁,此组即食牛干巴味鲜美醇厚,咸度适中,回味浓郁,口感润滑。

3.4. 不同含水量对即食牛干巴的外观、色泽、质地、风味的影响

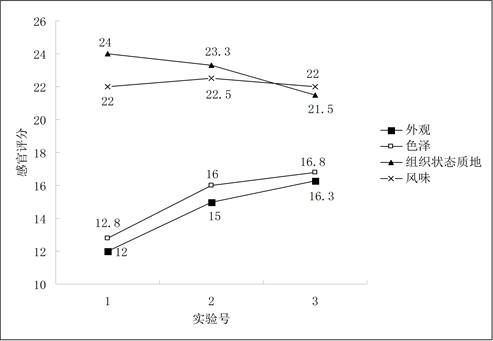

将对照组及三个处理组的实验一的外观评分分别求出平均值,绘制出折线图。同理,得出关于色泽、组织状态质地、风味的折线图,将这四条折线置于一个图中,如图6。

由图6可知:外观的感官评分结果由高到低为:实验三、实验二、实验一。这是由于实验三中牛干巴的含水量低,经高压灭菌出水量小,外观、色泽较好;实验一中牛干巴的含水量高,在高压灭菌时,出水太多,影响即食牛干巴的外观,色泽。

色泽的感官评分结果由高到低为:实验三、实验二、实验一。这是由于实验三中牛干巴的含水量低,经高压灭菌出水量小,外观、色泽较好。

组织状态质地的感官评分结果由高到低为:实验一、实验二、实验三。这是由于实验一中牛干巴含水量大,组织较松,质地较柔软,口感较好;实验三中牛干巴含水量低组织过于致密,质地粗糙,口感过硬。

风味的感官评分结果由高到低为:实验二、实验一、实验三,其中实验一和实验三的评分结果相同。这是由于实验二中牛干巴含水量适中配料的风味可以充分进入牛干巴,同时出水量适中,不会影响即食牛干巴的外观、色泽。

当牛干巴的水分含量在45%时,牛干巴的感官评分最高,为生产即食牛干巴的最佳水分含量。

Figure 6. The different influences on appearance, the luster, the quality of material and flavor of ready-to-eat beef by different formula

图6. 含水量对即食牛干巴的外观、色泽、质地、风味的不同影响

3.5. 贮藏试验

检验结果为:实验一的对照组出现涨袋现象,其余均无涨袋现象。这可能由于牛干巴本身营养丰富,实验一含水量高,对照组没有添加任何香辛料,无香辛料的抑菌作用,微生物易于生长繁殖,产气引起涨袋。

综上所述,即食牛干巴的最佳工艺参数和较优配方为:含水量45%、花椒粉1%、十三香1%、辣椒粉2%。

4. 讨论

4.1. 食材及原辅料

在牛干巴加工生产过程中,首先要严把原辅料进货关。原料肉必须“三证”齐全,注水肉和病死牛肉不得用做原料肉,不得检出囊虫、旋毛虫,严格按配方及《食品添加剂卫生管理办法》控制有毒有害物品,硝酸盐的使用量不得超标。其次要合理布局,完善卫生设施,防止交叉污染 [13]。

4.2. 腌制的注意事项

在腌制过程合适的温度应为0℃~10℃,最佳温度为7℃以下,温度高,固然能加快食盐的渗透和缩短腌制时间,但在腌制过程中细菌也会迅速繁殖,不待食盐充分渗入,牛肉已经腐败 [14]。食盐主要是防腐和调味作用,当添加量为肉重的3%以下时,肌肉细胞脱水不彻底,水分活度高,腐败细菌易生长繁殖,造成产品变质,过高适口性差,存放4个月后变硬,切片困难,同时切后颜色很快氧化变暗,烹调后褐变加深,感观较差。当添加食盐量为肉重的3.5%~4.5%时腌制较为适宜,由于食盐抑菌、防腐作用有一定限度,加工是否正常,可通过观察腌制的卤水变化来判断。正常的腌制卤水透明带红色,无泡沫,不含絮状物,无腥臭和腐败气味,pH值为5.2~6.2,干巴肉出缸后为青灰色,并有异味。成品中盐分含量低于8%,水分含量在45%时,牛干巴咸味适中,质地软硬合适 [15]。

4.3. 包装的影响

即食牛干巴的生产过程中,牛干巴与配料混合均匀后,真空包装时,要把袋口处擦拭干净,防止有油迹,包装不严,在高压灭菌中有漏袋现象。高压灭菌时有时会由于牛干巴含水量过大,杀菌过程中出水量过大造成涨袋现象。此时可采取以下措施来避免,若是生产的即食牛干巴量少,可在即食牛干巴的包装外包上几层报纸再放入高压灭菌锅内灭菌;若是大量、工业化生产,可在将即食牛干巴放入高压灭菌锅内后,在牛干巴上放一重物压住。同时还要注意在灭菌完毕后,要等压力降为0时再打开排气阀,如果压力未降到0时,打开排气阀,就会因锅内压力突然下降,使容器内的即食牛干巴由于内外压力不平衡而出现涨袋 [16]。同时还要注意,涨袋后的溢出液是含有盐分的液体,一定要及时擦干净,沿着高压灭菌锅盖子的密封圈要彻底擦干,否则会腐蚀容器和管道。

5. 结论

本试验以不同含水量的牛干巴为原料,采用不同的配方研制即食牛干巴,研究即食牛干巴的影响因素:含水量、花椒粉的添加量、十三香的添加量、辣椒粉的添加量,最终得出最佳工艺参数和最优配方为:含水量45%、花椒粉1%、十三香1%、辣椒粉2%。在操作过程中,充分利用物料物性,减少人为误差,对研发牛干巴相关产品可起到一定指导作用,并提供相关数据理论依据。

致谢

感谢昆明学院校级纵向课题项目,云南省科技厅省应用基础研究计划青年项目为本文提供经费支撑。

基金项目

本文为2015年昆明学院校级纵向课题“探索烹饪专业创新创业型人才培养机制”,(项目编号:XJW1503);2017年云南省科技厅省应用基础研究计划青年项目“合理膳食与运动共同调控肥胖机制的研究”(项目编号:2017FD090)研究成果之一。