1. 引言

近年来,超临界CO2动力循环系统因为较好的能源可持续性,可靠性以及经济性成为能源与动力领域研究热点之一。以超临界CO2为工质的动力循环,采用布雷顿循环方式,充分利用循环内无相变,临界点附近密度和比热大以及运行温度高等特点,使得系统更简单,结构更紧凑,可以显著提高热效率(45% [1] ),得到美国、欧盟、日韩等各国重点关注,国内相关高校和研究所也在积极进行相关研究 [2]。然而,相较于传统动力循环装置,其运行压力和温度等更高,严苛的运行条件要求更高的技术参数和设计要求。超临界CO2动力循环系统设计上还存在很多很多关键技术问题有待进一步研究。其中,破口事故是其安全分析的一个主要问题,需要进行泄漏后果评估以及泄漏检测。安全评估和检测都基于冷却剂的泄漏特性,清楚认识冷却剂泄漏的特点,是其大规模应用的先决条件。

破口事故是反应堆安全分析的研究重点之一,破口引起的压力下降,会引发相变,可能会导致传热能力下降,危害反应堆堆芯安全。此外,超临界CO2临界点和拟临界点附近物性变化剧烈,给反应堆带来更严重的后果。超临界CO2泄压面临巨大挑战:其一,跨临界泄压;其二,不同热力学区域泄压,其比亚临界泄压更复杂。此外,因为CO2较高的焦耳–汤姆逊系数 [3],在泄压中会引起流体和容器表面温度迅速下降,造成材料脆性断裂,引起更严重的事故 [4] [5]。目前对于超临界CO2泄压,尤其是跨临界点附近的变化认识不全,为反应堆安全分析带来巨大的挑战。因此,很有必要通过实验研究超临界CO2泄压特性。

目前为了认识超临界流体的泄压特性,研究人员主要开展了超临界氟利昂、二氧化碳以及水的泄压特性研究,但是相关的容器泄压研究较少。早期,Gebbeken [6] 总结了超临界流体从超临界状态跨临界到次临界的特点,根据初始状态可以分为三类,其一,跨临界没有发生相变;其二,跨临界后发生气相凝结;其三,跨临界后发生液相闪蒸。开展了超临界CO2容器顶部泄压实验,实验工况主要为泄压中发生闪蒸的工况,得到了容器中心轴向流体温度、瞬态压力以及空泡份额的变化,并分析了初始参数的影响。那吉 [7] 开展了超临界氟利昂泄压研究,认为超临界氟利昂泄压过程可以分为两阶段:超临界和次临界阶段。从泄压开始到容器内达到饱和线之前,容器内轴向温度不会出现梯度。Koeijer等 [8] 研究了液态CO2的泄压过程,实验发现气液相态变化会影响压力的变化。Mohammad Ahmad [9] 实验研究了密相CO2泄压,分析了泄压过程中压力容器内的瞬态温度和压力响应以及容器内液位的变化。HEBRARD J.等 [10] [11] 搭建了一套2 m3球形容器实验装置,研究CO2泄压得到了容器内温度分布,相变特性以及质量流量。其他研究方面,Kang Li [12] [13], Xiaolu Guo [14] [15], Xie [16], Shuaiwei Gu [17],刘锋 [18] 等开展了高压CO2管道泄压实验。以上研究得到了部分泄压特性,但是研究主要集中在初始状态位于密相区和管道泄压,对于超临界CO2容器泄压研究较少,缺乏实验认识超临界CO2容器泄压特性以及对容器泄压模型的开发和验证。

本文开展了超临界CO2容器泄压实验。研究了初始温度、初始压力、破口尺寸等对CO2容器泄压的影响。分析了超临界CO2泄压中的相变特性、瞬态压力以及泄压时间。本文的研究为超临界CO2动力循环系统安全设计和事故分析奠定实验基础,同样为后续理论模型的开发和验证提供数据支持。

2. 实验

2.1. 实验装置

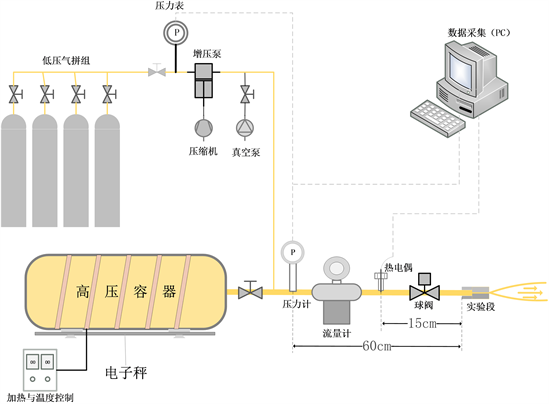

图1位实验装置示意图。实验装置主体由高压CO2容器,加热装置,数据采集系统,实验段以及阀门系统组成。高压容器体积为50.0 L,壁厚1.0 cm。压力容器外缠有三根功率为1.2 kW电加热带,加热带外层缠有绝热层。

Figure 1. Schematic diagram of the experimental facility

图1. 实验装置示意图

实验时,使用真空泵将容器内抽成真空,通过空气压缩机为气体增压泵提供动力将低压CO2气瓶组内的气体充入高压CO2容器内达到实验所需质量,通过加热系统将温度和压力加热到实验所需条件,通过球阀控制泄压实验启停。实验采用不同实验段尺寸实现不同口径泄压实验。

图2为实验中采用的实验段结构图,实验段通过螺纹与实验装置连接。实验中使用的喷管内径(D)为1.0 mm,2.0 mm,3.0 mm,5.0 mm,长径比(L/D)为5。Din为13 mm。

在实验中实时测量了容器内的压力,温度,质量流量等数据,图1中显示了测点的位置。采用T型热电偶测量流体温度,放置于实验段上游管道上,距离实验段15 cm,精度为±0.5℃。上游压力通过压力变送器进行测量,放置于压力容器出口,流量计上游的管道上,距离实验段60 cm,精度为0.075%。采用科室力流量计测量质量,放置于压力计和热电偶之间,最大流量为600 kg/h,测量精度为0.2%。

2.2. 实验条件

本文主要开展初始状态位于超临界区的CO2泄压实验,以得到各参数对CO2容器泄压的影响特性。因为超临界流体在临界点和拟临界点附近物性变化较大,温度高于拟临界温度其为类气相,物性与气相接近,温度低于拟临界温度其为拟液相,物性与液相接近。因此,实验中选取的工况主要为温度低于和高于拟临界温度两大类。工况参数如表1所示。

Table 1. Conditions of decompression tests

表1. 工况参数

3. 实验结果讨论

3.1. 瞬态压力响应

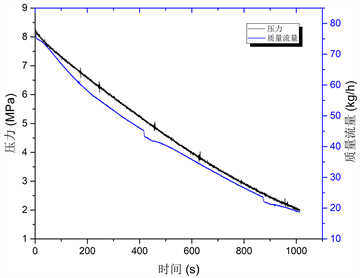

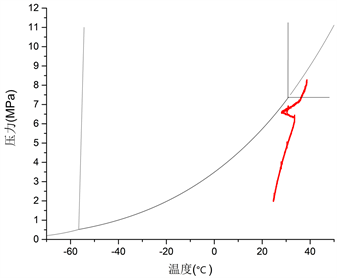

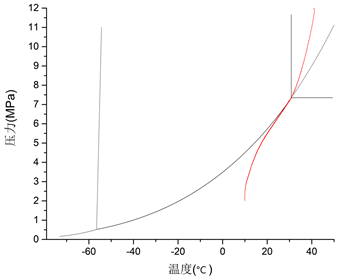

超临界CO2容器泄压存在两种典型现象,如图3,图4所示。初始工况为8.1 MPa,38.4℃,因为初始温度远高于拟临界温度(拟临界温度为35.1℃),整个泄压过程中,容器内没有发生相变,如图3(b)所示。容器内压力和质量流量近似成线性减小。初始工况为12.1 MPa,38.0℃,初始温度低于拟临界温度(拟临界温度为53.6℃),整个泄压过程较为复杂。泄压可以分为三个阶段,阶段一,压力高于临界压力,容器内压力和质量流量近似线性迅速减小,此阶段通常为单相泄压。阶段二,压力和质量流量下降变缓,压力和质量流量曲线出现拐点。容器内进入饱和区,闪蒸现象出现,容器内转变为气液相,压力和质量流量下降变缓。压力曲线会出现暂时稳定,主要是因为剧烈的闪蒸补偿了因为质量下降引起的压力快速下降。流体压力和温度沿着饱和线下降。阶段三,容器内转变为气相泄压。

(a)

(a)  (b)

(b)

Figure 3. 8.1 MPa, 38.4˚C (initial temperature higher than pseudo critical temperature). (a) Pressure and mass flow rate curve; (b) Pressure-Temperature curve of CO2

图3. 8.1 MPa, 38.4℃ (初始温度高于拟临界温度)。(a) 瞬态压力与质量流量曲线;(b) 压力–温度曲线

(a)

(a)  (b)

(b)

Figure 4. 12.1 MPa, 38.0˚C (initial temperature lower than pseudo critical temperature). (a) Pressure and mass flow rate curve; (b) Pressure-Temperature curve of CO2

图4. 12.1 MPa, 38.0℃ (初始温度低于拟临界温度)。(a) 瞬态压力与质量流量曲线;(b) 压力–温度曲线

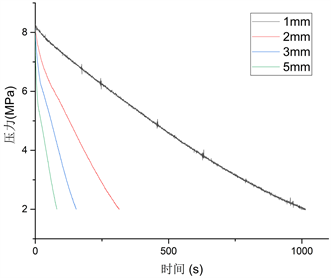

图5为初始温度高于拟临界温度下破口尺寸和初始温度对超临界CO2泄压的影响。随破口尺寸增加,压力下降速率增加,压力近似为线性下降。从图5(b)可以明显得到初始温度高于拟临界温度时,初始温度对容器泄压影响较小。

(a)

(a)  (b)

(b)

Figure 5. Transient pressure (initial temperature higher than pseudo critical temperature). (a) Various rupture diameter; (b) Various initial temperature

图5. 瞬态压力响应(初始温度高于拟临界温度)。(a) 不同破口尺寸;(b) 不同初始温度

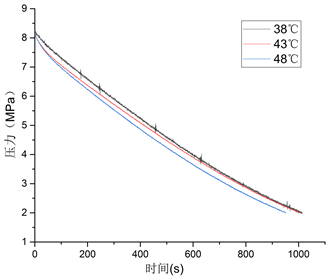

图6为初始温度低于拟临近温度下破口尺寸和初始温度对超临界CO2泄压的影响。破口尺寸越大,泄压初始阶段,压力下降速率越大,压力曲线达到拐点对应的压力降低。因为破口尺寸越大,质量流量越大,达到饱和点之前流体流出质量越大,因此对应的拐点压力越低。

初始温度越低,泄压初始阶段泄压速率越快,容器内进入饱和区的时间越快,对应的饱和压力越低。因为泄压第一阶段可以近似为等熵膨胀,初始温度越低,初始比熵越低,所以进入饱和区对应的压力越低。从图6(b)可以得到,初始温度越低,进入饱和区相变越剧烈,压力暂时维持稳定的时间越长。

(a)

(a)  (b)

(b)

Figure 6. Transient pressure (initial temperature lower than pseudo critical temperature). (a) Various rupture diameter; (b) Various initial temperature

图6. 瞬态压力响应(初始温度低于拟临界温度)。(a) 不同破口尺寸;(b) 不同初始温度

3.2. 泄压时间分析

从图5和图6可以得到初始温度对泄压时间影响较小,主要是容器体积,初始压力以及破口尺寸对泄压时间影响较大。图7绘制了8.1 MPa和12.0 MPa下等效时间随等效直径的变化。可以看到等效泄压时间与等效直径近似为指数下降趋势,且初始压力影响较小,这与Xie等 [16] 得到的管道泄压结果一致。

(1)

(2)

上式中

为不同破口尺寸下的泄压时间,单位为s;

为用于参考的泄压时间最长的破口尺寸(即最小破口尺寸,本文中为1.0 mm);

是最小的破口尺寸对应的泄压时间。

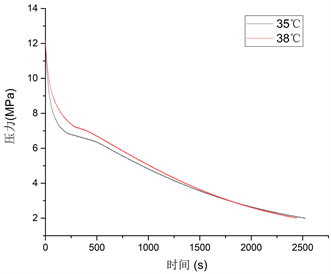

图8绘制了初始温度高于和低于拟临界温度下的等效泄压时间随等效压力的变化。在两种情况下,等效时间与等效压力为线性关系。但是初始温度低于拟临界温度的泄压时间明显比初始温度低于拟临界温度的泄压时间长,主要是因为初始温度低于拟临界温度的超临界CO2容器泄压时,容器内会发生相变,延长了泄压时间。

(3)

(4)

式中

为不同压力下的泄压时间;

用于参考的泄压时间最长的初始压力(即最大初始压力,本论文中为12.0 MPa);

最大初始压力泄压时间。

通过计算可以得到初始温度高于拟临界温度的等效时间随等效时间变化的斜率(7.19)明显高于初始温度低于拟临界温度曲线斜率(0.26)。因此,初始温度高于拟临界温度时,初始压力对泄压时间影响较大。差异的原因主要还是因为初始温度低于拟临界温度时,超临界CO2泄压时会发生相变,削弱了初始压力的影响。

4. 结论

本文开展了超临界CO2容器泄压实验,研究瞬态泄压特性。实验中测量了15个工况下的质量流量以及流体压力、温度。根据实验研究,得出以下主要结论:

1) 根据初始温度是否高于拟临界温度,可以把超临界CO2泄压分为两类:初始温度高于拟临界温度,压力和质量流量缓慢减小。初始温度低于拟临界温度,泄压过程可以分为三个阶段:阶段1,压力快速线性下降,为单相泄压。阶段2,进入饱和区,压力下降变缓此阶段为两相泄压。阶段3,气相泄压,压力近似线性下降。

2) 初始温度对两种初始状态的泄压影响不同。初始温度高于拟临界温度,温度对泄压几乎没有影响;初始温度低于拟临界温度,初始温度越低,泄压时容器内达到饱和点用的时间越短,对应的饱和压力越低。

3) 容器体积固定,初始压力基本对等效泄压时间没有影响,等效泄压时间随等效直径增加近似成指数下降;破口尺寸与容器体积固定,等效泄压时间随等效压力增加近似线性增加。此外,初始温度高于拟临界温度工况,初始压力对泄压时间的影响相对较大。

本文开展了超临界CO2泄漏特性的研究,实验数据可以用于安全分析和理论模型的验证。

致谢

本论文的研究得到国家自然科学基金(No.51506134)的支持。作者们对这些支持表示真诚感谢。

NOTES

*通讯作者。